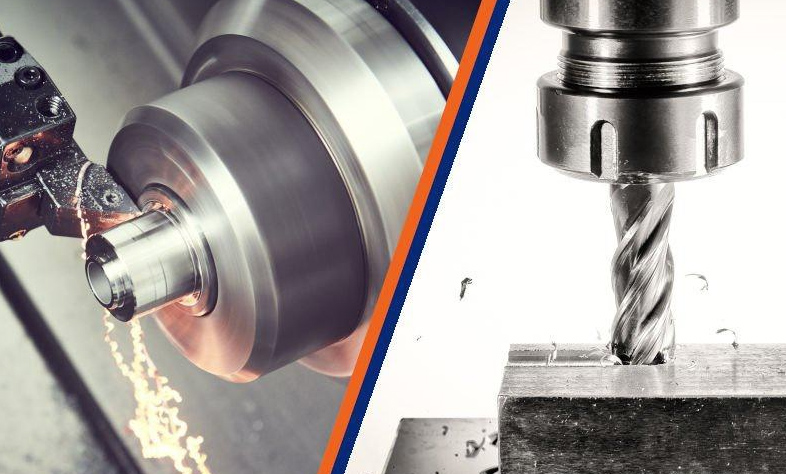

の世界では CNC加工, 5軸フライス加工 そして 5軸ターニング は精密製造の最高峰である。これらの高度な技術により、製造業者は比類のない精度で複雑な部品を作ることができ、航空宇宙、自動車、医療などの産業に対応しています。しかし、この2つのプロセスはどのように異なり、どのような場合にどちらを選択すべきなのでしょうか?この詳細なガイドでは、5軸フライス加工と5軸旋盤加工の技術的な詳細、パラメータ、アプリケーション、利点、および制限について説明します。

4,500字を超える詳細な分析からなるこの記事は、これらの最先端CNC技術を理解するための最良のリソースである。各工程の概要から、具体的な内容に飛び込んでみよう。

5軸加工を理解する

5軸フライス加工は、5つの異なる軸に沿って同時に動く切削工具を使用して加工物を成形するCNC加工プロセスです。X、Y、Z軸に沿って動作する従来の3軸フライス加工とは異なります、 5軸フライス加工 は、2つの回転軸(通常はA軸とB軸またはC軸)を追加することで、工具が事実上あらゆる角度から加工物にアプローチできるようにします。この機能は、タービンブレード、インペラ、複雑な金型など、複雑な形状の作成に最適です。

5軸ミル加工の仕組み

5軸フライス加工では、通常、ワークピースは静止または回転した状態で保持され、切削工具は直線軸(X、Y、Z)に沿って移動し、さらに2つの軸(A、B、またはC)を中心に回転する。機械の構成は、以下のように様々である:

- トラニオン式マシン:ワークピースはトラニオンテーブル上で回転し、工具は直線的に移動する。

- スイベルヘッドマシン:主軸が回転し、工具が傾いてワークに接近する。

- ガントリータイプの機械:工具が5軸すべてで動く、大型部品の大規模なセットアップ。

全5軸の同時移動により連続加工が可能となり、複数回のセットアップの必要性が減り、精度が向上する。

5軸ミル加工の主要パラメータ

5軸ミル加工の技術パラメータを理解することは、性能を最適化する上で非常に重要です。以下は、主な仕様をまとめた詳細な表です:

| パラメータ | 説明 | 代表値 |

|---|---|---|

| 主軸回転数 | 切削工具の回転数 | 8,000-30,000 rpm |

| 工具径 | フライス工具のサイズ | 0.5 mm-50 mm |

| フィード・レート | 工具の移動速度 | 50-10,000 mm/分 |

| 寛容 | 精密水準器 | ±0.005 mm ~ ±0.01 mm |

| ワークサイズ | 最大寸法 | 最大2,000mm x 1,500mm x 1,000mm |

| アクシス・トラベル | 可動域 | X:500~2,000mm、Y:400~1,500mm、Z:300~1,000mm |

これらのパラメータは、機械のメーカー、モデル、および使用目的によって異なりますが、5軸ミル加工能力を理解するためのベースラインとなります。

5軸ミル加工の用途

5軸加工は、高精度と複雑な形状を必要とする産業で威力を発揮します。一般的な用途

- 航空宇宙:タービンブレード、構造部品、エンジン部品。

- メディカル:インプラント、補綴物、手術器具。

- 自動車:エンジンブロック、トランスミッション部品、カスタム部品。

- 金型製作:複雑な輪郭を持つ射出成形金型とダイカスト金型。

5軸加工は汎用性が高いため、厳しい公差と滑らかな表面仕上げが要求される部品に適しています。

5軸ターニングを理解する

5軸ターニングミルターン加工や複合加工とも呼ばれるこの加工は、従来の旋盤加工の回転運動とフライス加工の多軸機能を組み合わせたものです。このプロセスでは、ワークピースが回転し(通常はC軸を中心に)、切削工具はX、Y、Z、および追加の回転軸(AまたはB)に沿って移動する。このハイブリッド・アプローチにより、複雑な円筒形や非対称のパーツを1回のセットアップで製造することができる。

5軸ターニングの仕組み

5軸ターニングマシンは、しばしばこう呼ばれる。 複合旋盤旋盤の回転機能とフライススピンドルを統合したもの。ワークピースはチャックまたはコレットにクランプされ、高速で回転し、工具は旋削(円筒形状の加工)とフライス加工(溝、穴、輪郭加工)の両方を行います。主な構成は以下の通り:

- シングルスピンドル機:1つのスピンドルで旋盤加工とフライス加工が可能。

- デュアルスピンドル機:同時加工または部品搬送用の2つのスピンドル。

- ライブ・ツーリング:旋削中のフライス加工用回転工具。

1回のセットアップで旋盤加工とフライス加工の両方を行うことができるため、サイクルタイムが短縮され、精度が向上します。

5軸ターニングの主要パラメータ

5軸ターニングマシンは、そのハイブリッドな性質に合わせた明確なパラメーターを持っています。以下に代表的な仕様を示します:

| パラメータ | 説明 | 代表値 |

|---|---|---|

| 主軸回転数 | ワークの回転数 | 1,000-6,000 rpm |

| 工具径 | 旋削/フライス工具のサイズ | 1 mm-25 mm |

| フィード・レート | 工具の移動速度 | 100~5,000mm/分 |

| 寛容 | 精密水準器 | ±0.002 mm ~ ±0.008 mm |

| ワーク径 | 最大直径 | 500mmまで |

| アクシス・トラベル | 可動域 | X:200~600mm、Z:300~1,200mm、Y:±50~100mm |

これらのパラメータは、円筒部品への注力と、5軸旋盤加工におけるフライス加工機能の統合を強調している。

5軸ターニングの応用

5軸旋盤加工は、回転と非回転の両方の特徴を必要とする部品に最適です。一般的な用途は以下の通りです:

- 航空宇宙:シャフト、コネクター、ランディングギア部品。

- 石油・ガス:バルブ、継手、ポンプ部品。

- 自動車:クランクシャフト、カムシャフト、ギアブランク。

- メディカル:骨ネジ、歯科用インプラント、外科用器具。

複雑なパーツを1回のセットアップで加工できるため、5軸旋盤加工は大量生産に適している。

5軸加工と5軸旋盤加工の比較

5軸フライス加工と5軸旋盤加工は、どちらも多軸CNC技術を活用していますが、そのアプローチ、機能、用途は大きく異なります。以下では、どちらのプロセスがお客様のニーズに適しているかを判断するために、いくつかの重要な要素について両者を比較します。

プロセス力学

5軸フライス加工 は、固定または最小限の回転のワークピースと、動く切削工具を使用する。工具は傾いたり回転したりできるため、手の届きにくい部分にもアクセスでき、複雑な表面の彫刻に理想的である。これに対して 5軸ターニング は、回転するワークピースに依存し、工具は旋盤加工とフライス加工の両方を行う。この回転運動は、円筒形や左右対称の部品に適している。

部品形状

5軸加工は、輪郭サーフェス、アンダーカット、自由形状など、複雑で非円筒形状のパーツの加工を得意としています。金型、インペラ、航空宇宙部品などに最適です。逆に、5軸旋盤加工は、シャフト、ボルト、コネクターなどの円筒形や軸対称の部品に最適化されていますが、フライス加工機能により、スロットや中心からずれた穴などの特徴を追加することができます。

セットアップとサイクルタイム

5軸フライス加工は、マルチアングルアクセスが可能なため、3軸フライス加工よりもセットアップ回数が少なくて済むことが多い。 5軸ターニングミルターン機能を持つ旋盤は、通常、1回のセットアップで部品を完成させるため、サイクルタイムを短縮し、効率を向上させます。このため、旋盤加工は回転対称部品の大量生産に適している。

精度と公差

どちらのプロセスも卓越した精度を提供しますが、5軸旋盤加工ではワークが連続的に回転するため、振動や工具のたわみが最小限に抑えられ、多くの場合、より厳しい公差(±0.002 mmまで)が達成されます。5軸フライス加工は高精度(±0.005 mm)ですが、工具のたわみが精度に影響するような深いキャビティや薄肉部品では課題に直面することがあります。

素材適合性

どちらのプロセスも、金属(アルミニウム、スチール、チタン)、プラスチック、複合材料を含む幅広い材料を扱う。しかし 5軸フライス加工 一方、ステンレス鋼やインコネルのような硬い材料では、連続切削が有利な5軸旋盤加工が適している。

コストと機械投資

5軸フライス盤は、複雑な運動学と大きなワークエンベロープのため、一般的に高価です。また、フライス加工のセットアップとプログラミングには時間がかかり、コストが増加します。5軸ターニングマシンはまだ高価ですが、サイクルタイムが速く、複合旋盤加工が可能なため、大量生産では費用対効果が高くなります。

利点と限界

各プロセスにはそれぞれ長所と短所があるが、バランスの取れた視点を提供するため、以下にその概要を示す。

5軸ミル加工の利点

- 複雑な形状:複雑な形状や自由曲面の加工が可能。

- 汎用性:小さな部品から大きな金型まで、幅広い部品に適しています。

- 表面仕上げ:最小限の後処理で滑らかな仕上がりを実現。

- 柔軟性:試作や少量生産に最適。

5軸ミル加工の限界

- コスト:機械代とプログラム代が高い。

- セットアップ時間:複雑な部品では、複数のセットアップや治具が必要になることがあります。

- 工具のたわみ:深いフィーチャーや肉薄のフィーチャーでは精度に影響することがある。

5軸旋盤加工の利点

- シングルセットアップ:旋盤加工とフライス加工を組み合わせることで、より迅速な生産を実現。

- 高精度:円筒部品の公差をより厳しく。

- 効率性:回転対称部品の大量生産に最適。

- 素材の多様性:硬い金属や合金を得意とする。

5軸ターニングの限界

- ジオメトリの制約:円筒形または軸対称部品に最適。

- マシンの複雑さ:熟練したオペレーターと高度なプログラミングが必要。

- ワークサイズ:チャックまたはコレットの容量によって制限される。

5軸フライス加工と5軸旋盤加工の選択

5軸ミル加工と5軸旋盤加工のどちらを選択するかは、部品の形状、生産量、材料、予算など、いくつかの要因によって決まります。ここでは、その選択に役立つクイックガイドをご紹介します:

- 以下の場合は5軸加工を選択する。:航空宇宙部品や金型など、複雑な表面を持つ非円筒形部品が必要です。また、柔軟性が重要なプロトタイピングや少量生産にも最適です。

- 次のような場合は、5軸旋盤加工を選択する。:シャフトやコネクターのような円筒形や軸対称の部品を、特に大量に生産する場合。厳しい公差と高速サイクルタイムを必要とする用途に最適です。

円筒形と複雑形状の両方を必要とするハイブリッド部品の場合、ワークサイズが機械の能力に適合していれば、ライブツーリングを使用した5軸旋盤加工は、両方の長所を提供することができる。

結論

両方 5軸フライス加工 そして 5軸ターニング は、さまざまな製造ニーズに対応する強力なCNC加工プロセスです。5軸フライス加工は、複雑なサーフェスを持つ非円筒形パーツの作成に威力を発揮し、航空宇宙、医療、金型製造業界で欠かせない存在となっています。5軸旋盤加工は、フライス加工が可能で、以下のような円筒形部品の製造に優れています。 高精度 自動車、石油・ガス、大量生産に最適です。

それぞれの技術パラメータ、用途、制限を理解することで、コスト、精度、生産目標のバランスを取りながら、プロジェクトに適したプロセスを選択することができます。タービンブレードの加工でもクランクシャフトの加工でも、これらの高度なテクノロジーにより、以下のような最高レベルの結果が得られます。 近代的製造業.

よくある質問(FAQ)

5軸フライス加工と5軸旋盤加工の主な違いは何ですか?

主な違いはワークピースの動きにあります。5軸フライス加工では、切削工具が静止したワークピースまたは回転の少ないワークピースの周囲を移動・回転し、複雑な形状を加工します。5軸旋盤加工では、ワークピースは高速回転し、工具は旋盤加工とフライス加工の両方を行うため、円筒部品に最適です。

どちらのプロセスがより正確か?

5軸旋盤加工では、ワークが連続的に回転するため振動が減少し、一般的に公差が厳しくなります(±0.002 mm)。5軸フライス加工は高精度(±0.005 mm)を実現しますが、深いフィーチャーや薄肉フィーチャーでは課題に直面する可能性があります。

5軸旋盤加工は5軸フライス加工に取って代われるか?

完全ではありません。ライブツーリングを使用する5軸旋盤加工は、一部のフライス加工を行うことができますが、円筒部品に最適化されています。5軸加工は、金型やタービンブレードのような複雑で非円筒形状の加工に適しています。

これらのプロセスに適合する素材は何か?

どちらのプロセスも、金属(アルミニウム、スチール、チタン)、プラスチック、複合材料に対応します。5軸旋盤加工はステンレス鋼のような硬い素材に適しており、5軸フライス加工は柔らかい素材や複雑な表面仕上げに最適です。

自分のプロジェクトに適したプロセスを選ぶには?

部品の形状、生産量、予算を考慮してください。複雑で非円筒形状の部品や試作品には5軸ミル加工を選択します。円筒部品や大量生産、1回の段取りで効率よく加工したい場合は、5軸旋盤加工をお選びください。