ギヤボックスは、自動車トランスミッション、産業機械、再生可能エネルギーシステムなど、さまざまな機械システムに不可欠な部品です。その主な機能である動力の伝達とトルクの調整には、卓越した精度、耐久性、材料強度が要求されます。ギア、シャフト、ハウジングなどのギアボックス部品の製造は、厳しい公差、複雑な形状、一貫した品質基準を満たすためにCNC(コンピュータ数値制御)加工に依存しています。この記事では、ギアボックスの製造に一般的に使用される材料、CNC加工プロセス、および最適なパフォーマンスを得るために重要な精度要件について説明します。また、この分野のエンジニアやメーカーに役立つ実用的な洞察とパラメータを提供します。

ギアボックス部品の材料選択

ギアボックス部品の試作品に使用する材料の選択は、耐荷重性、耐摩耗性、疲労強度、環境条件などの要因によって決定されます。ギヤ、シャフト、ハウジングには、コストや製造性とのバランスを考慮した、それぞれ異なる材料要件があります。

ギア材料

歯車は高い応力、摺動、繰り返し荷重を受けるため、強度、硬度、靭性に優れた材料が必要とされます。一般的な材料は以下の通りです:

- 合金鋼: AISI4140、4340、8620などの鋼種は、高い強度と焼入れ性により広く使用されている。熱処理後、これらの鋼は55-60 HRCの表面硬度を達成し、ヘビーデューティーギアに最適です。

- 浸炭鋼: AISI 1018や20MnCr5のような低炭素鋼は、自動車用ギヤに適した強靭なコアを維持しながら、硬い表面(58~62HRC)を作るために浸炭される。

- ステンレス鋼: 17-4PHや316のような鋼種は、海洋や化学用途のような腐食性環境で使用され、硬度は35~45HRCである。

- 鋳鉄: ノジュラー鋳鉄(ASTM A536など)は、その減衰特性と費用対効果から、大型の低速ギアに使用される。

主な考慮事項には、機械加工中の割れを防ぐために均一なミクロ組織を確保すること、焼入れや窒化などの熱処理工程に適合する材料を選択することなどがある。

シャフト材質

シャフトは、動力を効率的に伝達するために、高い耐疲労性とねじれ強度が要求される。一般的な材料は以下の通り:

- 中炭素鋼: 30~40HRCに熱処理されたAISI 1045または4140は、工業用シャフトとして費用対効果が高い。

- 合金鋼: AISI4340または42CrMo4は、900~1200MPaの引張強度を持ち、風力タービンシャフトのような高荷重用途に使用される。

- ステンレス鋼: 耐食シャフトには316Lまたは420が選択され、硬度は25~35HRCである。

シャフトは、内部応力を軽減し加工性を向上させるため、機械加工前に焼ならしやアニール処理が施されることが多い。

住宅資材

ギアボックスのハウジングは、ギアとシャフトの構造的なサポートとアライメントを提供し、寸法安定性と振動減衰性を必要とします。一般的な材料は以下の通りです:

- 鋳鉄: ねずみ鋳鉄(ASTM A48など)またはダクタイル鋳鉄は、減衰特性が高く、複雑な形状の鋳造が容易なため、好まれる。

- アルミニウム合金: A356や6061-T6のような合金は、自動車用ギアボックスのような軽量用途に使用され、引張強度は200~300MPaである。

- スチール合金: 溶接鋼または鍛造鋼(AISI 1045など)は、重機の高強度ハウジングに使用される。

ハウジングは通常、鋳造または鍛造され、精密なベアリングシートと取り付け面を実現するために機械加工される。

ギアボックス部品のCNC加工プロセス

CNC機械加工は、ギアボックス製造のバックボーンであり、複雑な形状と±0.005mmの厳しい公差を持つ部品の製造を可能にする。主な工程には、旋盤加工、フライス加工、ホブ切り加工、研削加工、穴あけ加工があり、効率性と加工精度を高めるため、多軸CNCマシンで行われることが多い。 精度.

歯車の加工

歯車は、滑らかな噛み合いと最小限の磨耗を保証するために、精密な歯形と表面仕上げを必要とします。機械加工には複数の工程があります:

- 空白の準備: 円筒状のブランクをCNC旋盤でギヤの外径に旋削します。直径100mmのAISI4140ギヤの場合、切削速度は80~120m/min、送り速度は0.2~0.4mm/rev、切り込み深さは1~2mmとします。

- ギアホビング: CNCホブ盤でホブを用いて歯形を切削する。モジュール2の平歯車の場合、切削速度は60~100m/min、送り速度は1~2mm/revに設定します。歯厚の公差は通常±0.01mmです。

- 熱処理: 歯車は浸炭または高周波焼入れで表面硬度58~62HRCを達成し、その後焼き戻しで脆性を低減する。

- 仕上げ研磨: CNC歯車研削は、歯形を表面仕上げRa 0.4-0.8 µm、歯形精度ISO 5-6に仕上げます。研削パラメータは、砥石速度30~40 m/min、送り速度0.01~0.02 mm/passです。

- 検査だ: 歯車の形状は、CNC歯車測定機を使用して検証され、ピッチ誤差(±0.005mm)やプロファイル偏差(±0.003mm)などのパラメータがチェックされる。

ヘリカルギアやベベルギアのような複雑なギアには、5軸CNCフライス加工機や専用のギア成形機が使用され、必要なヘリックス角度やコニカルプロファイルを実現します。

シャフトの加工

シャフトは、ベアリングの適切な適合とアライメントを確保するために、正確な直径と長さに加工する必要があります。その工程は以下の通りです:

- 荒削りなターン: CNC旋盤でシャフトの外径を成形する。直径50 mmのAISI 1045シャフトの場合、切削速度は100~150 m/min、送り速度は0.3~0.5 mm/rev、切り込み深さは2~3 mmです。

- キー溝加工: トルク伝達用のキー溝は、サイド・アンド・フェース・カッターを備えたCNCフライス盤でフライス加工する。幅公差は±0.01mmを維持する。

- スプライニング: スプラインの加工には、CNCスプラインホブ盤またはブローチ盤を使用し、切削速度は50~80m/min、送り速度は0.1~0.2mm/revである。

- 仕上げ旋盤/研磨: ベアリング表面は、直径公差±0.005 mm、表面仕上げRa 0.4 µmで旋削または研削される。研削パラメータには、25~35 m/分の砥石速度と0.01~0.015 mm/パスの送り速度が含まれます。

- 熱処理: シャフトは30~40HRCの硬度になるように焼き入れ・焼き戻しされ、その後、歪みを矯正するために矯正が施される。

細いシャフトは、加工中のたわみを防ぐために安定した静止が必要であり、熱歪みを最小限に抑えるためにクーラントが使用される。

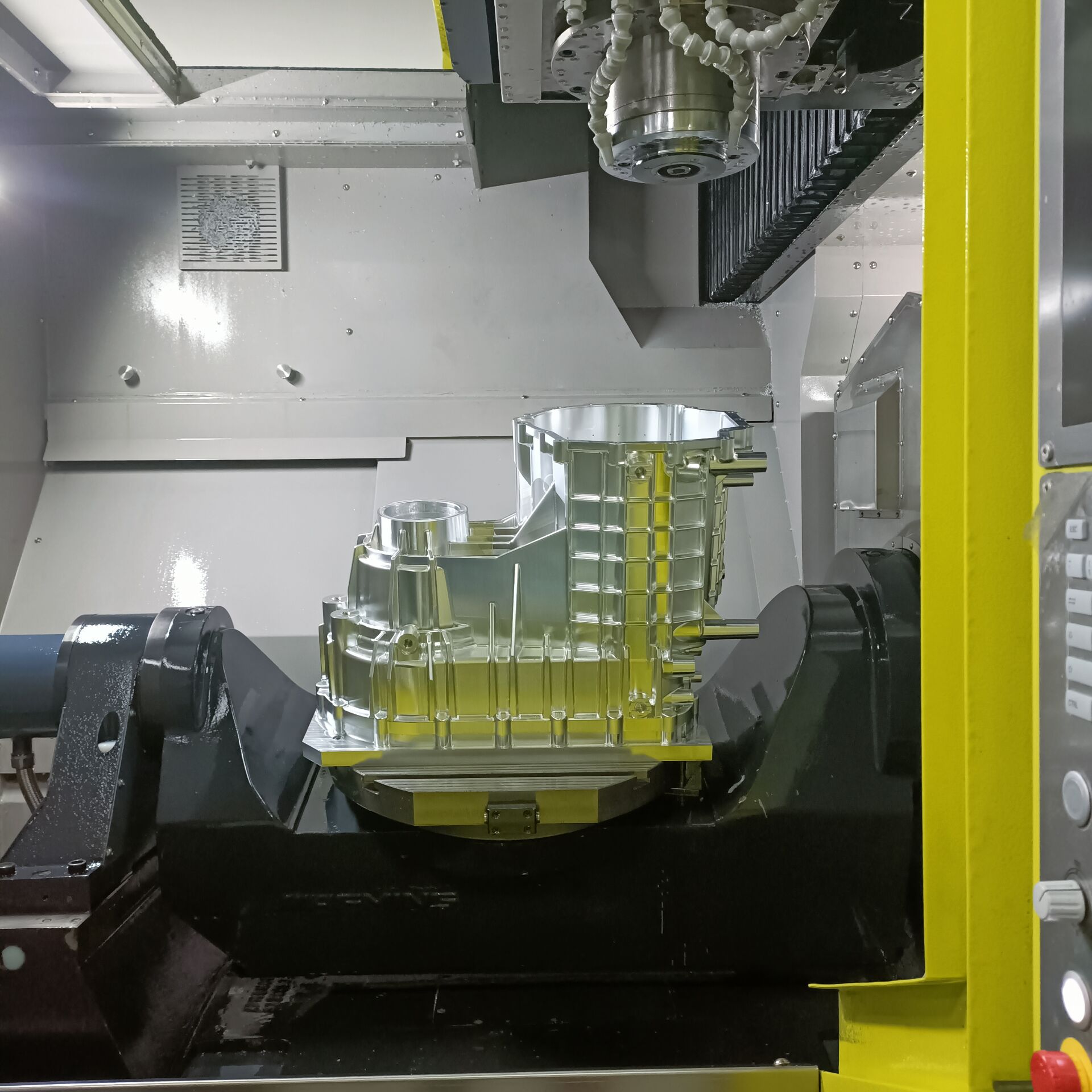

ハウジングの加工

ギヤボックスハウジングの試作には、ベアリングシート、取り付け面、アライメントフィーチャーの精密な機械加工が必要です。このプロセスには以下が含まれます:

- ラフフライス: CNCフライス盤は、鋳造または鍛造ブランクから余分な材料を取り除く。ねずみ鋳鉄のハウジングの場合、切削速度は120~180m/min、送り速度は0.2~0.4mm/歯、切り込み深さは2~4mmにします。

- つまらない: ベアリングシートは、CNCボーリング工具を使用して直径公差±0.01 mmでボーリングされる。ボーリングパラメーターは、切削速度80~120 m/min、送り速度0.1~0.2 mm/revです。

- ドリリングとタッピング: ボルト穴は、組み立てのためにドリル加工とタップ加工を行う。M10ねじの場合、切削速度は30~50m/min、送り速度はねじピッチと同期させて使用する。

- 仕上げフライス加工: 取り付け面は、平坦度公差±0.02 mm、表面仕上げRa 1.6 µmでフライス加工される。フライス加工のパラメーターは、切削速度100-150 m/min、送り速度0.1-0.2 mm/歯です。

- 検査だ: 三次元測定機(CMM)は、ベアリングシートのアライメント(±0.015 mm)や表面の平坦度などの重要な寸法を検証します。

また、鋳鉄の機械加工では、粉塵と熱を制御するためにクーラントが使用されます。

ギアボックス製造における精度要件

ギヤボックスの製造では精度が最も重要であり、わずかな偏差でも騒音、振動、早期故障につながる可能性があるからです。公差、表面仕上げ、品質管理措置は、各コンポーネントの機能に合わせて調整されます。

ギア・プレシジョン

歯車は、スムーズな動作と荷重分散を保証するために、ISO 1328やAGMAなどの厳格な規格に準拠する必要があります。キー 精度要件 を含む:

- 歯形の精度: 接触誤差を最小限に抑えるため、プロファイルの偏差は±0.003 mm(ISO 5-6)以内でなければならない。

- ピッチエラー: 安定したかみ合わせを確保するため、累積ピッチ誤差は±0.005mmを超えないこと。

- 表面仕上げ: 歯の表面は、摩擦と摩耗を減らすためにRa0.4~0.8μmの仕上げが必要です。

- ランナウト 振動を防ぐため、半径方向の振れは±0.01mm以内でなければならない。

CNC歯車研削盤と測定機は、これらの公差を達成し検証するために使用され、工程内検査で逸脱を早期に検出します。

シャフト精度

シャフトの直径、真直度、表面仕上げは、ベアリングの適切なフィットとアライメントを保証するために正確でなければなりません。主な要件は以下の通りです:

- 直径の公差: 確実にフィットさせるため、ベアリングの表面は±0.005 mm以内でなければならない。

- 直球勝負: シャフトは、ミスアライメントを避けるため、0.01mm/m以内の真直度を維持しなければならない。

- 表面仕上げ: ベアリング表面は、摩擦を最小限に抑えるためにRa 0.4μmの仕上げが必要です。

- キーウェイトレランス: 信頼性の高いトルク伝達のためには、キー溝の幅は±0.01mm以内でなければならない。

CMMとレーザーアライメントツールを使用して、特に同心度と振れに注意してシャフト形状を検証します。

住宅精度

ハウジングは、ギアとシャフトを支えるために、正確なアライメントと平坦性を維持しなければならない。主な要件は以下の通りです:

- ベアリングシートの公差: 直径公差は±0.01mmで、ベアリングの適切な取り付けを保証します。

- 平坦さ: 位置ずれを防ぐため、取り付け面は±0.02mm以内で平らでなければならない。

- 表面仕上げ: ベアリングシートと取り付け面は、信頼性の高い組み立てのためにRa 1.6 µmの仕上げが必要です。

- アライメント ベアリングシートのアライメントは、シャフトの平行動作を保証するために±0.015 mm以内でなければなりません。

CMM検査と組み合わせた精密ボーリングとフライス加工は、加工中の歪みを最小限に抑えるように設計された治具で、ハウジングの精度を保証します。

ギアボックス・ハウジング製造

KeSuは、複雑な形状を持つ標準的な金属やエキゾチックな金属から作られたギアボックスのプロトタイプを、最も厳しい公差を満たすか、それを超えるように加工する専門知識を持っています。

結論

ギアボックスの製造は複雑なプロセスであり、慎重さが要求される。 材料選択高度なCNC加工技術、厳格な精度管理。合金鋼、鋳鉄、または冶金鋼のような適切な材料を選択することで アルミニウム合金また、ホブ切り、研削、精密フライス加工などの工程を採用することで、最新のアプリケーションの厳しい要求を満たすギア、シャフト、ハウジングを製造することができます。このガイドに概説されている詳細なパラメータとベストプラクティスは、高品質のギアボックス部品を実現するためのロードマップを提供し、自動車から再生可能エネルギーまで幅広い産業における信頼性と性能を保証します。

よくある質問(FAQ)

ギアボックスの部品にはどのような材料がよく使われていますか?

ギアボックス部品は通常、合金鋼(例:AISI 4140、4340)、浸炭鋼(例:20MnCr5)、ステンレス鋼(例:316、17-4 PH)、鋳鉄、アルミニウム合金(例:6061-T6)から作られる。その選択は、荷重、耐摩耗性、環境条件などの要因によって異なる。

ギアにはどのようなCNC加工工程がありますか?

歯車加工には、ブランクの準備(旋盤加工)、歯形のホブ切りまたはフライス加工、熱処理、仕上げ研削が含まれます。パラメータには、ホブ切りの切削速度60~100m/min、歯面仕上げのRa 0.4~0.8μmが含まれます。

ギヤボックスの製造では、どのようにして厳しい公差を実現しているのですか?

多軸CNCマシン、精密工具、CMMや歯車測定機による工程内検査により、厳しい公差(ギアの歯形やシャフトの直径の±0.005mmなど)を達成しています。また、管理された環境と厳格な治具も誤差を最小限に抑えます。

なぜギアボックス部品では表面仕上げが重要なのですか?

表面仕上げ(例えば、ギアの歯やシャフトのベアリング表面のRa 0.4μm)は、摩擦、摩耗、騒音を低減し、部品の寿命を向上させます。CNC研削および研磨工程は、これらの仕上げを一貫して達成するために使用されます。