射出成形金型製作はプラスチック射出成形の要であり、自動車、医療、電子機器、消費財などの産業で精密なプラスチック部品の生産を可能にしている。この工程では、溶融プラスチックを高圧・高温下で機能部品に成形する金型の設計、製造、メンテナンス、修理が行われる。金型職人は、高度な設備、材料科学、工学の専門知識を統合し、厳しい品質・性能基準を満たす金型を製作する。オーストラリアのブリスベンのような地域や、中国やマレーシアのような世界的な製造拠点では、金型製造事業が地域と国際的な能力を組み合わせて、多目的なソリューションを提供しています。このガイドでは、金型設計、製造工程、メンテナンス方法、修理技術を網羅し、射出成形金型製作の複雑さを探求します。詳細なパラメータ、業界アプリケーション、技術的な洞察により、この重要な製造分野を完全に理解することができます。

射出成形金型製作の基礎

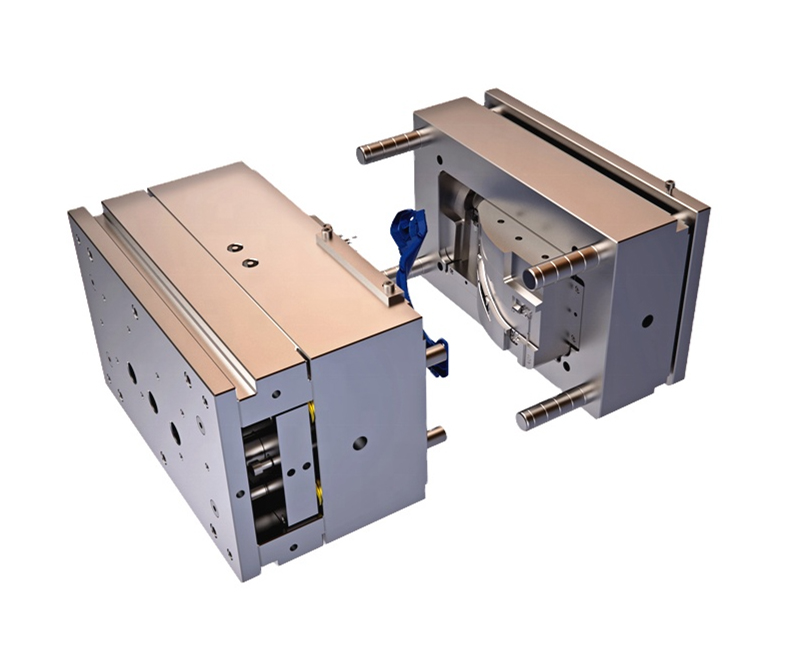

射出成形金型製作では、射出成形機用の精密金型を製作し、公差が非常に厳しいプラスチック部品を製造します。 ±0.05 mm.これらは カビ通常、高級鋼またはアルミニウム製で、以下の圧力に耐える。 1000~2000バールの温度である。 200-300°Cサイクル数は以下の通り。 10,000~1,000,000ドル.この工程は、製品設計を確定した後に始まり、CADモデルを金型に変換し、一貫した部品品質と生産効率を確保します。金型職人は、設計者や製造者と協力し、製造性、コスト、性能のために金型を最適化し、サイクルタイムを保証します。 20~60秒.

金型設計プロセス

金型の設計は、以下の点で非常に重要である。 工具製作部品形状、材料特性、生産要件に関する専門知識を必要とします。主な設計上の考慮事項は以下の通りです:

- ドラフト角度:角度 1~3度 部品の排出を容易にし、金型の摩耗を減らす。

- 壁厚:均一な厚み 1.5-3 mm ヒケのような欠陥を最小限に抑える。

- ゲートの配置:戦略的なロケーションにより、マテリアルフローを最適化し、サイクルタイムを短縮します。 10-20%.

- 冷却チャンネル:コンフォーマル・チャンネル:直径 6~12ミリ放熱性を高め、サイクルタイムを短縮する。 30%.

SolidWorksやMoldflowのような設計ソフトウェアは、金型の充填、冷却、反りをシミュレートし、以下の表面仕上げを保証します。 Ra 0.8-1.6 μm.

金型材料

金型は、耐久性、加工性、熱特性を考慮して選ばれた素材から作られている:

- P20スチール:の降伏強度を持つプリハードン鋼。 800 MPaの金型に使用される。 50,000~100,000サイクル.

- H13スチール:の硬度を持つ熱間加工用鋼。 45-50 HRCに適している。 1,000,000サイクル以上.

- アルミニウム 7075:の引張強度を持つ。 570 MPaの試作金型に使用される。 5,000~10,000サイクル.

- ステンレス鋼420:耐食性、硬度 50-52 HRC医療用。

工作機械

高度な設備により 工具製作における精度:

- CNCマシニングセンター:3軸、4軸、5軸加工機は、以下の公差を達成します。 ±0.005 mm.

- 放電加工(EDM):ワイヤ放電加工とシンカー放電加工は、以下の精度で形状を作成します。 ±0.002 mm.

- 高速フライス加工:スピンドル回転数 20,000〜40,000rpm の仕上げを保証する。 Ra 0.4 μm.

- 三次元測定機(CMM):の精度で寸法を検証する。 ±0.001 mm.

これらのツールは、以下のリードタイムでの金型製造を可能にする。 5~14日 プロトタイプと 4~8週間 生産金型用。

金型製造工程

金型製造は、設計を機能的な金型に変える精密な工程を含み、多様な生産ニーズを持つ産業を支えている。

デザイン・バリデーション

金型設計は、材料の流れ、冷却、欠陥を予測するシミュレーション・ソフトウェアを使用して検証されます。モールドフロー解析により ±0.05 mm 反りなどの問題を特定することで製造性のための設計(DFM)フィードバックは、ゲートサイズを最適化します(0.5-2 mm)とランナーシステムにより、廃棄物を削減する。 10-15%.

機械加工と製作

キャビティ、コア、エジェクターピンはCNCとEDM装置で加工される。高速フライス加工は、以下の仕上げを実現します。 Ra 0.4-0.8 μmのコーナー半径を持つ形状を作成する。 0.1 mm.SPI規格(例:A-1、C-1)に準拠した研磨により、部品の離型性と美観を確保。

金型組立

金型はスライドや冷却装置などの部品と一緒に組み立てられ、キャビティとコアの隙間は以下のように保たれる。 0.01-0.02 mm.のクランプ力を持つ射出成形機でのテスト。 50~500トン のプレッシャーの下でパフォーマンスを検証する。 1000~1500バール.

テストと検証

試運転でサンプル部品を作り、精度を検査する。±0.05 mm)とフィニッシュ(Ra 1.6 μm).第一条検査(FAI)レポートが適合を確認します。ゲートまたは冷却チャンネルの調整により、サイクル時間を最適化 (20~60秒).

カビのメンテナンスと修理

メンテナンスと修理は、金型の寿命を延ばし、安定した生産を保証し、摩耗や性能の問題に対処します。

予防メンテナンス

予防整備には以下が含まれる:

- 分解と洗浄:超音波洗浄機の使用 5,000~10,000サイクル.

- ブレード交換:の公差を維持するためにエジェクターピンを交換する。 ±0.02 mm.

- 潤滑:高温用グリースは、以下の方法で摩擦を低減する。 20-30%.

- 検査:CMMが摩耗を検出 ±0.01 mm.

記録はパフォーマンスを追跡し、サイクルやスケジュールに基づいてメンテナンスを計画する。

修正修理

フラッシュ、ヒケ、ダメージを修理:

- 溶接:TIG溶接は、P20またはH13フィラーでクラックを補修する。

- 研磨:仕上げの復元 Ra 0.8 μm.

- コンポーネント交換:のリードタイムでピンを交換する。 1~3日.

修理によって寿命が延びる 20-50%.

ツールの準備

金型は、以下のものを生産するために準備される。 500-100,000部品テストショットで射出圧力を確認する800~1200バール)と品質である。

射出成形金型の用途

工具製造は、繰り返し精度の高い部品を必要とする産業を支えている。

自動車

自動車用金型は、ダッシュボード、バンパー、コネクターなどを製造する。 ±0.05 mm のサイクルタイムとなる。 30~60秒.ABSとポリカーボネートが耐久性を確保し、金型は長持ちする。 100,000サイクル.

メディカル

医療用金型は、PEEKを使用してシリンジやハウジングを作成します。 Ra 0.8 μm の公差がある。 ±0.02 mm.ステンレス製の金型は無菌性を保証します。

エレクトロニクス

エレクトロニクス金型は、ナイロンとPCを使用し、スナップフィットのエンクロージャーとキーパッドを製造している。 10,000~50,000部品 の公差がある。 ±0.05 mm.

工具製造における継続的改善

工具メーカーは、継続的な改善を通じて品質を高め、コストを削減し、効率を向上させます。

デザインの最適化

推奨される肉厚の調整 1.5-2 mm材料使用量の削減 5-10%そして、ゲートを最適化し、溶接線を最小限に抑える。

機器のアップグレード

高速CNCおよびEDMシステムは、加工時間を以下のように短縮します。 20-30% への許容誤差を改善する。 ±0.002 mm.

プロセスの強化

レーザースキャナによる自動検査は、以下のような欠陥を検出します。 ±0.001 mm.リーン生産方式は、リードタイムを次のように短縮します。 10-15%.

グローバルおよびローカル工具製造事業

工具製造は、地域の専門知識とグローバルなパートナーシップを組み合わせることで、多彩なソリューションを提供します。

現地オペレーション

ブリスベンの施設では、迅速な金型設計と修理を提供しており、メンテナンスのリードタイムは以下の通りです。 1~7日.社内設備とエンジニアがDFMをフィードバック。

国際的パートナーシップ

中国とマレーシアにおけるパートナーシップは、以下のコスト削減を実現する。 20-30% 量産金型用北米のパートナーは、FDA規制のような特殊な規格への準拠を保証します。

よくある質問射出成形金型製作

射出成形金型製作とは?

射出成形用金型製作では、プラスチック射出成形用金型の設計、製造、メンテナンス、修理を行い、自動車や医療産業向けの公差±0.05mmの部品を製造する。

射出成形用金型にはどのような材料が使われていますか?

金型材料には、P20鋼(800MPa、50,000~100,000サイクル)、H13鋼(45~50HRC、1,000,000サイクル以上)、アルミニウム7075(570MPa、5,000~10,000サイクル)、ステンレス鋼420(50~52HRC)などがある。

射出成形金型の製造にはどれくらいの時間がかかりますか?

試作用金型は5~14日、生産用金型は複雑さや素材によって4~8週間かかる。

射出成形金型にはどのようなメンテナンスが必要ですか?

予防保守には、5,000~10,000サイクルごとの洗浄、ブレード交換、潤滑が含まれる。溶接や研磨などの修理は、仕上げをRa 0.8μmまで回復させる。

射出成形金型の金型製作は、プラスチック射出成形に不可欠であり、精密かつ効率的に高品質の部品生産を可能にします。高度な設計、製造、メンテナンス、修理プロセスを通じて、金型メーカーは自動車から医療まで幅広い産業を支えています。ローカルおよびグローバルなオペレーションは拡張性を高め、継続的な改善は製造ワークフローの革新と信頼性を促進します。