アルミダイカストは、非常に効率的な製造プロセスであり、次のような製品を生産しています。 複雑で軽量かつ耐久性のある部品 アルミダイカストは、幅広い産業分野で使用されています。高精度で複雑な形状を作る能力を持つアルミダイカストは、強度、汎用性、費用対効果を必要とする用途に適した選択です。この記事では、アルミダイカストのプロセス、その利点、用途、押し出しピン技術のような高度な技術について説明し、持続可能な製造ソリューションを求める意思決定者に包括的なガイドを提供します。

アルミダイカストについて

アルミダイカストは 金属鋳造法 これは、溶融したアルミニウム合金を高圧下で鋼鉄製の金型(ダイ)に注入する工程である。この製法により、製造業者は 厳しい公差また、優れた表面仕上げや複雑な形状にも対応できる。このプロセスは特に大量生産に適しており、自動車、航空宇宙、エレクトロニクスなどの業界にとって費用対効果の高いソリューションとなっている。

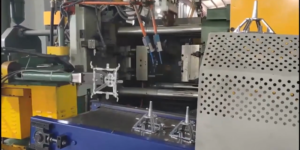

アルミダイカスト工程

アルミダイカスト工程は、いくつかの重要な工程から成り、それぞれが高品質の部品を確実に生産するように設計されています。以下は、そのプロセスの概要です:

- 材料の準備:アルミニウム合金のインゴットは、通常、シリコン、マグネシウム、銅などの元素を含み、以下の温度に加熱される。 600°Cおよび700°C 完全に溶けるまで。

- 金型の準備:鋼鉄製の金型(ダイ)は、目的の部品形状を形成するように設計される。金型は約 200°C~300°C 適切な流動と凝固を確保する。

- 注射:溶融アルミニウムはダイキャビティに高圧で注入される。 10,000~40,000 psi.この高圧射出により、溶融金属がキャビティ全体を満たし、微細なディテールを捉えることができる。

- 冷却と凝固:溶融アルミはダイの中で冷却固化し、通常は次のような温度で固化する。 10秒から60秒部品のサイズや複雑さによって異なる。

- 排出:凝固後、金型が開き、エジェクターピンを使用して鋳物が排出されます。余分な材料(バリ)を取り除くため、トリミングを行うこともある。

- 仕上げ:表面処理、機械加工、コーティングなどの後処理工程は、所望の仕上げや機能性を実現するために施されることがある。

アルミダイカストにおける主要パラメータ

最適な結果を得るために、製造業者はアルミダイカスト工程中のいくつかのパラメーターを注意深く管理しなければなりません。これらには以下が含まれます:

- 合金組成:ダイカストで使用される一般的なアルミニウム合金には、以下のものがある。 A380、A383、A360.各合金は、耐食性の向上や強度の強化など、特定の特性を備えている。

- 射出圧力:通常、圧力は以下の範囲にある。 10,000~40,000 psi部品の複雑さと肉厚による。

- 金型温度:ダイは 200°C~300°C 早期凝固を防ぎ、適切なメタルフローを確保する。

- 冷却時間:冷却時間は 10秒から60秒部品サイズ、肉厚、合金タイプに影響される。

- 壁厚:アルミダイカストの一般的な肉厚は、次のとおりです。 1.5 mm~5 mm軽量かつ強靭なコンポーネントを実現した。

アルミダイカストの利点

アルミダイカストには数多くの利点があり、高品質の部品を製造するのに適した製造方法となっています。以下に主な利点を挙げます:

軽量で丈夫

アルミダイカスト部品は非常に軽量で、その密度は以下の通りです。 2.7 g/cm³鋼鉄の 7.8 g/cm³.これらの部品は軽量であるにもかかわらず、高い引張強度を示し、一般的に以下の範囲に及ぶ。 200~310 MPaそのため、軽量化が重要な輸送、航空宇宙、家電製品などの用途に最適である。

高次元の精度

アルミダイカストの精度は、以下のような厳しい公差を可能にします。 ±0.05 mmそのため、大規模な機械加工や後加工の必要性が低くなります。この高い寸法精度は、大量生産における一貫性を保証し、ギアボックスや電気筐体のような精密部品に適しています。

デザインの多様性

アルミダイカストは、薄肉、複雑な形状、リブやボスのような一体化した特徴など、複雑な形状の作成をサポートします。この汎用性により、メーカーはヒートシンク、マニホールド、サスペンション部品などの部品を最小限の組み立て要件で製造することができます。

費用対効果

アルミダイカストの高い生産性は、サイクルタイムが次のように短い。 各パート30秒そのため、大規模製造のための費用対効果の高いソリューションとなっている。さらに、鋼鉄製ダイスの寿命は長く、以下の生産が可能です。 100,000~1,000,000部品 交換前の部品単価をさらに削減する。

耐久性と耐食性

アルミニウムは空気に触れると自然に保護酸化膜を形成し、優れた耐食性を発揮します。この性質は、最高温度まで耐える能力と組み合わされる。 600°Cそのため、アルミダイカスト部品は、海洋用途や自動車のアンダーフード部品などの過酷な環境に適しています。

リサイクル性

アルミニウムは 100%リサイクル可能約 全アルミニウム生産量の75% は現在も使用されている。アルミニウムのリサイクルに必要なのは エネルギーの5% 一次アルミニウムの生産に必要なものであり、持続可能な製造のための環境に優しい選択である。

高度な技術押し出しピン技術

の課題の1つである。 アルミダイカスト は、鋳物の冷却と凝固に伴って発生する引け巣の管理です。収縮ポロシティは、機械加工された表面に露出したポロシティや、圧力密閉されたコンポーネントのリーク経路などの欠陥につながる可能性があります。この問題に対処するため、メーカーは以下のような高度な技術を採用しています。 押し出しピン技術.

押し出しピン技術の仕組み

押し出しピン技術では、冷却工程で半凝固アルミニウム鋳物に挿入される特殊設計のピンを使用します。これらのピンは非常に高い圧力で材料を変位させます。 50,000 psi重要な部分の鋳物の密度と完全性を高めるためである。主な手順は以下の通り:

- ピン挿入:鋳物が冷えて半凝固状態になると(およそ 500°C~600°C)、押し出しピンをダイキャビティの目標領域に配置する。

- 素材の変位:ピンは局所的な圧力を加え、アルミニウムを圧縮し、質量の重い部分のボイドや空隙をなくします。

- 冷却完了:鋳物は冷却され続け、ピンは後退し、欠陥のない緻密な構造を残す。

このテクニックは、特に 漏れのない鋳物 油圧シリンダーやバルブボディのような、再現性のある圧力シールが必要な部品。

押し出しピン技術の利点

押し出しピン技術には、以下のような利点がある:

- 気孔率の低下:材料を圧縮することにより、押し出しピンは収縮ポロシティを最小限に抑え、鋳物の構造的完全性を向上させます。

- 強化された圧力シール:この技術で製造された部品は、気密性や水密性を必要とする用途で優れた性能を発揮する。

- 表面品質の向上:この技術により表面欠陥が減少し、より滑らかな仕上がりになり、後加工の必要性が少なくなる。

アルミダイカストの用途

アルミダイカストは、軽量で耐久性があり、精密な部品を製造する能力があるため、幅広い産業で使用されています。以下は、一般的な用途とその具体的な要件です:

自動車産業

自動車部門では、車両の軽量化と燃費向上のための部品として、アルミダイカストに大きく依存しています。一般的な自動車用途には以下が含まれます:

- ギアボックス:高い寸法精度(±0.05mm)と機械的応力に耐える引張強度(250MPa)が必要。

- オイルサンプ:アルミの耐食性と、肉厚2~4mmの複雑な形状の成形能力から利益を得ることができます。

- サスペンション・コンポーネント:2.7g/cm³前後の密度を持つ軽量部品は、自動車のハンドリングと燃費の向上に貢献する。

航空宇宙産業

航空宇宙分野では、アルミダイカストは、その強度対重量比と過酷な条件に耐える能力が評価されています。用途には以下が含まれます:

- エアシリンダー:信頼性の高い性能を得るためには、厳しい公差(±0.03mm)と高圧シーリングが必要。

- ヒートシンク:アルミニウムの熱伝導率(約150W/m・K)を利用して、電子システムの放熱を行う。

- 構造部品:アルミニウムの低密度と高い耐疲労性(最大100MPa)の利点。

電子・電気産業

アルミダイカストは、精密さ、熱管理、耐久性が要求される電子部品に広く使用されています。例えば、以下のようなものがあります:

- 電気エンクロージャー:敏感な電子機器にEMIシールドと耐腐食性を提供する。

- 送電設備:高い寸法安定性と0.8μmという低いRa値の表面仕上げを必要とする。

- ファンブレードとハブ:アルミの軽量特性と空気力学的形状を形成する能力の恩恵を受ける。

海洋および産業用途

アルミニウムの耐食性は、海洋および産業環境に理想的です。一般的な用途は以下の通りです:

- マリン・コンポーネント:アルミニウムの自然酸化皮膜と耐食性(孔食電位-0.74 V)により、海水への暴露に耐える。

- 油圧シリンダー:20MPaまでの圧力下で漏れのない性能を発揮する押し出しピン技術を利用。

- ポンプアセンブリ:流体通路を一体化した複雑なマニホールドを形成するアルミの能力を活用してください。

アルミダイカストを選ぶ理由

アルミダイカストは、そのユニークな特性の組み合わせにより、多用途で持続可能な製造ソリューションとして際立っています。アルミダイカストが多くの用途に適している理由をご紹介します:

- 持続可能性:アルミニウムはリサイクルしやすく、リサイクルに必要なエネルギーも少ないため、環境に優しい選択肢です。

- パフォーマンス:軽量で耐久性に優れ、耐食性に優れているため、過酷な環境でも長期間にわたって性能を発揮します。

- 効率性:高い生産率と最小限の後処理要件により、製造コストとリードタイムを削減。

- 柔軟性:複雑な形状を厳しい公差で製造する能力は、革新的な製品設計をサポートします。

経験豊富なメーカーと提携することで、企業はアルミダイカストを活用し、環境基準や性能基準を満たしながら生産目標を達成することができます。KeSuはお客様のニーズにお応えします。出来上がった合金の平滑性を保証します。大量生産でも少量生産でも、精密部品をお探しなら、アルミダイカスト部品が最適です。当社の専門家チームが、適切な方法を選択するお手伝いをいたします。

よくある質問(FAQ)

アルミダイカストとは何ですか?

アルミダイカストは、溶融アルミニウムを高圧で鋼鉄製の金型に注入する製造プロセスで、優れた表面仕上げを持つ精密で複雑な部品を製造します。

アルミダイカストの利点は何ですか?

アルミダイカストは、軽量で強靭な部品、高い寸法精度、設計の多様性、費用対効果、耐久性、100%のリサイクル性を提供し、様々な産業に理想的です。

アルミダイカストはどのような産業で使用されていますか?

アルミダイカストは、自動車、航空宇宙、エレクトロニクス、海洋、工業などの産業で、ギアボックス、ヒートシンク、油圧シリンダーなどの部品に使用されています。

押し出しピン技術はダイカストをどのように改善するのか?

エクストルージョンピン技術は、冷却中に半凝固アルミニウムに高圧を加えることで収縮巣を減少させ、その結果、構造的完全性が改善され、より高密度で漏れのない鋳物を実現します。

アルミダイカストは環境に優しいですか?

そう、アルミニウムは100%リサイクル可能であり、リサイクルには一次生産に必要なエネルギーの5%しか必要としないため、製造業にとって持続可能な選択肢となる。