コンピュータ数値制御(CNC)機械加工は、航空宇宙から医療機器に至るまで、さまざまな産業で高精度部品の製造を可能にする、現代の製造業の要である。使用される材料 アルミニウム合金 アルミニウム合金は、軽量設計、強度、切削加工性の卓越した組み合わせにより、好ましい選択肢となっています。この記事では、CNC加工におけるアルミニウム合金の組成、特性、精度能力、多様な用途について掘り下げ、製造工程を最適化しようとするメーカー、エンジニア、業界専門家に包括的なガイドを提供します。

アルミニウム合金とは?

アルミニウム合金は、アルミニウムを主成分とし、特定の機械的、物理的、化学的特性を得るために合金元素で強化された材料です。これらの合金は、CNC機械加工の厳しい要求を満たすように設計されており、性能、コスト、製造性のバランスを提供し、精密製造に欠かせないものとなっています。

構成と分類

純アルミニウムは軽量で耐食性に優れ、延性がありますが、強度が低いため、要求の厳しい用途での使用には限界があります。合金元素を添加することにより、製造業者は特定のニーズに合わせて強化された特性を持つ合金を作り出します。一般的な合金元素は以下の通りです:

- 銅:航空機構造に使用される2024合金に見られるように、強度と耐疲労性が向上する。

- マグネシウム:海洋環境用の5052合金のように耐食性と溶接性を向上させる。

- 亜鉛:高性能航空宇宙部品用の7075合金のように、強度を高める。

- シリコン:構造用6061合金と同様に、鋳造性と強度を向上させる。

- マンガン:加工性と強度を高め、3003合金で汎用的に使用される。

アルミニウム合金は、鍛造と鋳造の2つの主なカテゴリーに分類されます。6061や7075のような展伸合金は、加工性に優れ、圧延、鍛造、押出によって成形できるため、CNC機械加工に好まれる。鋳造合金は、成形に使用される一方で、加工性が低いため、精密CNCではあまり一般的ではありません。アルミニウム協会の4桁システムは合金の識別を標準化し、6XXX(シリコン・マグネシウム)や7XXX(亜鉛)のようなシリーズはCNCアプリケーションで広く使用されています。これらの呼称は、ASTM B211やISO 6361などの国際規格と整合しており、世界的な一貫性を保証しています。

CNC加工においてアルミニウム合金が重要な理由

アルミニウム合金は、製造効率と製品性能を向上させるユニークな特性の組み合わせを提供するため、CNC加工において重要です。その高い被削性により、切削速度の高速化と工具摩耗の低減が可能になり、製造コストを削減することができます。さらに、高強度から優れた耐食性まで、その多様な特性により、メーカーは、軽量の航空宇宙部品から耐久性のある船舶用継手まで、特定の用途に理想的な合金を選択することができます。リサイクル可能なアルミニウムは、持続可能な製造方法をさらにサポートし、アルミニウムを次のような用途に適しています。 優先素材 環境に配慮した産業において。

CNC加工用アルミニウム合金の特性

アルミニウム合金の特性は、CNC機械加工に非常に適しており、高精度と耐久性を備えた部品の製造を可能にします。これらの特性には、物理的特性、機械加工性、特定のニーズに合わせて合金をカスタマイズする能力が含まれます。

核となる物理的特性

アルミニウム合金の密度は約2.7g/cm³と低く、鋼鉄の3分の1の重量でありながら高い強度を維持しています。この高い強度対重量比は、航空宇宙や自動車部品など、軽量でありながら堅牢な部品を必要とする用途に不可欠です。天然の酸化皮膜は優れた耐食性を提供し、海洋や化学処理のような過酷な環境に理想的です。さらに、アルミニウム合金は優れた熱伝導性(例:6061:~167W/m・K)と電気伝導性を持ち、ヒートシンクや電子コネクターに不可欠です。

合金バリエーションとその特性

アルミニウム合金の選択はアプリケーションの要件に依存し、各バリアントはユニークな特性を提供します。以下は、CNC加工で使用される一般的な合金の詳細な概要です:

- 6061:強度(引張強さ:~310MPa)、耐食性、溶接性のバランスがとれた万能合金。自動車シャーシや建築躯体などの構造部材に広く使用されている。

- 7075:耐疲労性に優れた高強度合金(引張強さ:~570MPa)で、翼スパーやランディングギアブラケットなどの航空宇宙部品に最適。耐食性は中程度で、環境によっては保護コーティングが必要。

- 2024:高強度(引張強さ:~470MPa)と耐疲労性で知られ、機体スキンなどの航空機構造に使用される。適度な耐食性があるため、表面処理が必要。

- 5052:優れた耐食性と成形性(引張強さ:~230MPa)を持ち、船体継手や化学処理装置などの海洋用途に適している。

- 5083:卓越した強度と溶接性(引張強さ:~317MPa)を提供し、造船や圧力容器などの重荷重用途に使用される。

- 2011:切削性を最適化し、高い切削速度と最小限の工具摩耗で、ねじ、ボルト、電子継手などの複雑な部品に最適。

T6(固溶化熱処理および人工時効処理)などの焼戻し処理により、硬度、延性、耐疲労性などの特性がさらに向上する。例えば、6061-T6 は、構造用途向けに強度と安定性を向上させます。

| 合金 | 引張強さ (MPa) | 耐食性 | 加工性 | 代表的なアプリケーション |

|---|---|---|---|---|

| 6061 | 310 | 高い | グッド | 構造部品、エンジンブロック |

| 7075 | 570 | 中程度 | 中程度 | 航空宇宙部品、サスペンションアーム |

| 2024 | 470 | 中程度 | グッド | 航空機構造、翼リブ |

| 5052 | 230 | 素晴らしい | 中程度 | 舶用金具、化学装置 |

| 5083 | 317 | 素晴らしい | 中程度 | 造船、圧力容器 |

合金化と焼戻しによるカスタマイズ

合金の選択以外にも、メーカーは合金化や熱処理によってアルミニウム合金をカスタマイズすることができます。例えば、6061にシリコンを添加すると鋳造性が向上し、T651焼戻しを行うと精密機械加工のための内部応力が減少します。これらのカスタマイズ・オプションにより、エンジニアは、耐摩耗性部品のための硬度の向上や複雑な形状のための延性の向上など、特定の性能基準に合わせて合金を微調整することができます。

アルミニウム合金によるCNC加工の高精度化

アルミニウム合金は、その性能で知られている。 高精度 は、均一な材料構造、低熱膨張、優れた被削性により、CNC 機械加工で使用されている。これらの特性は、高度な製造に不可欠な、厳しい公差と複雑な設計を可能にする。

アルミニウムが精度に優れる理由

アルミニウム合金の均一な微細構造は、加工中の反りや歪みを最小限に抑え、寸法の安定性を確保します。低熱膨張係数(例えば6061:~23.6 µm/m・℃)は、航空宇宙や電子機器用途に極めて重要な温度変化に対する精度を維持します。さらに、高い被削性により、スムーズな切削が可能で、表面の欠陥が少なく、高度なCNCセットアップで±0.005 mmという厳しい公差を実現します。

高精度を実現する高度なCNC技術

いくつかのCNC技術は、アルミニウムの特性を活かして、卓越した精度を達成しています:

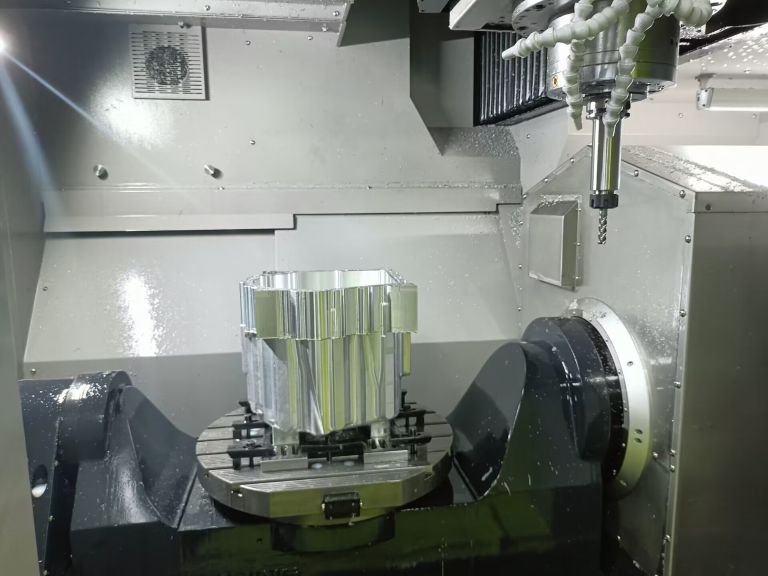

- 5軸加工:タービンブレードや航空宇宙用継手のような複雑な形状に理想的な、同時マルチアングルカットが可能。この技術は、セットアップ時間を短縮し、複雑な部品の精度を向上させます。

- 高速加工 (HSM):高スピンドル回転数(例:20,000 RPM以上)と最適化された送り速度を使用し、特に薄肉アルミニウム部品の表面品質を維持しながら、サイクルタイムを最小限に抑えます。

- マイクロマシニング:電子コネクターや医療用インプラントのような小型で微細な部品のサブミクロン精度を実現。

- 極低温冷却:液体窒素を使用することで、熱による歪みを最小限に抑え、光学部品のような高精度なアプリケーションの精度を保証します。

- 放電加工(EDM):7075のような硬い合金に使用され、最小限の材料応力で金型インサートのような複雑な形状を作る。

工具は重要な役割を果たし、アルミニウムの研磨性に対応するために超硬工具やダイヤモンドコーティング工具が使用されます。高度なCAD/CAMソフトウェアがツールパスを最適化し、材料の無駄を減らして精度を確保します。三次元測定機(CMM)やレーザースキャンなどの品質管理手段は、機能的・審美的な部品の公差と表面仕上げ(Ra 0.4μmなど)を検証します。

ケーススタディ精密航空宇宙部品

実例は、5軸CNC加工を使用して7075-T6アルミニウムから機械加工されたランディングギアブラケットです。この部品は、構造上の完全性と耐疲労性を確保するために、公差±0.01 mm、表面仕上げRa 0.8 µmが要求されました。高速加工と極低温冷却を採用することで、このメーカーは必要な精度を達成し、CMM検証によってAS9100などの航空宇宙規格への準拠を確認しました。

CNC加工におけるアルミニウム合金の用途

アルミニウム合金は、その軽量性、強度、耐食性を生かした特定の高性能製品を生産し、多くの産業に不可欠です。以下は、主要部門にわたる詳細な例である。

航空宇宙用途

航空宇宙産業は、その強度対重量比と精度でアルミニウム合金を頼りにしている:

- ウイングリブ(2024、7075):航空機の主翼を支える構造部品で、安全性と長寿命のために高い強度と耐疲労性が要求される。

- エンジン ハウジング (6061):ジェットエンジン用の軽量で耐熱性のあるケーシングで、熱効率のために精密な公差で加工されています。

- サテライトフレーム(7075): 精密機械加工 宇宙用として剛性を保ちながら重量を最小限に抑えた構造。

- 胴体パネル (2024):航空機の外皮を形成する薄くて丈夫なパネルで、強度と空気力学のバランスをとる。

自動車用途

アルミニウム合金は自動車の性能と効率を高める:

- エンジンブロック(6061):軽量で熱伝導性が高く、内燃機関や電気自動車(EV)のモーターに使用され、軽量化と燃費向上を実現する。

- サスペンションアーム(7075):性能車両用の高強度部品で、動的荷重下での耐久性を提供。

- EV用バッテリートレイ (5083):電気自動車のリチウムイオンバッテリーを保護し、安全性と長寿命を確保する耐腐食性エンクロージャー。

- ホイールリム(6061):軽量で美しい仕上げのリムは、車両のハンドリングと燃費を向上させる。

エレクトロニクス応用

アルミニウム合金は、電子機器の精度と熱管理を支えている:

- ヒートシンク(6061):CPU、GPU、LEDシステムからの熱を効率的に放熱し、表面積と熱伝導率を最大化するよう加工されています。

- スマートフォン・フレーム (7075):iPhoneのような高級デバイスのための薄型で耐久性のあるケースは、強度と高級感のある仕上がりを提供します。

- コネクターハウジング(2011年):USB、HDMI、RFコネクター用の複雑で高精度な部品。

- ラップトップシャーシ(6061):携帯性を維持しながら内部コンポーネントを保護する、軽量で剛性の高い筐体。

医療、海洋、産業用途

アルミニウム合金は、特殊な分野でも重要である:

- 手術器具 (5052):鉗子、メス、リトラクターなどの耐腐食性ツールは、精度と生体適合性のために機械加工されている。

- MRIスキャナー部品(6061):非磁性で軽量な画像処理システム用部品で、安全性と精度を確保。

- プロペラシャフト (5083):耐久性、耐腐食性に優れた船舶用部品で、海水への暴露に耐える。

- ロボットアーム (6061):産業オートメーション用の軽量で精密な部品で、高速で正確な動きを可能にします。

アルミニウム合金のCNC加工プロセス

CNC機械加工は、アルミニウム合金の特性に合わせた様々な工程を含み、部品製造の精度、効率、品質を保証します。

主要加工工程

アルミニウム合金の主なCNC加工には次のようなものがある:

- ミーリング:面フライス加工は、航空宇宙パネル用の平らな面を作成し、ポケットフライス加工は、航空宇宙パネル用の平らな面を作成する。 ミーリング 自動車部品のキャビティを形成します。ハイヘリックスエンドミルは切り屑排出を最適化します。

- ターニング:精密旋盤加工は、シャフト、継手、ファスナーなどの円筒形部品を製造する。ネジ切りは、電子機器のネジやコネクターに使われる。

- 掘削:高速穴あけ加工は構造部品にボルト穴を形成し、深穴加工はエンジン部品に流体流路を形成する。

特殊加工と仕上げ加工

さらなる工程が、精度と機能性を高める:

- 研磨:平面研削は、医療用工具の超平滑仕上げ(例:Ra 0.2μm)を実現し、美観と機能性を向上させます。

- 陽極酸化処理:機械加工後にアルマイト処理を施すことで、耐食性を向上させ、スマートフォンのフレームや船舶用金具に一般的な美的仕上げを施している。

- レーザー切断:電子機器の筐体や装飾パネル用の薄いアルミニウム板を精密に切断し、きれいなエッジと最小限の廃棄物を提供します。

- 放電加工(EDM):金型インサートや航空宇宙部品など、7075のような硬質合金の複雑な形状に使用される。

プロセスの最適化は非常に重要であり、適応制御システムがアルミニウムの特性に適した送り速度とスピンドル速度を調整します。クーラントシステム(ミストや浸水冷却など)は、熱と切り屑の排出を管理し、工具の損傷を防ぎ、表面品質を保証します。

ツーリングと最適化

アルミニウムの加工には、バリの発生を抑えるハイヘリックス形状の超硬またはダイヤモンドコーティング工具が不可欠です。チップブレーカーと高圧クーラントシステムは、アルミニウムの長くて筋状の切り屑を形成する傾向に対処します。定期的な工具メンテナンスと高度なCNCプログラミングは、安定した性能を保証し、ダウンタイムを最小限に抑え、スループットを最大化します。

CNC加工におけるアルミニウム合金の利点と課題

アルミニウム合金は大きな利点をもたらすが、同時に慎重な管理を必要とする課題もある。

メリット

主な利点は以下の通り:

- 軽量設計:航空宇宙および自動車用途のエネルギー消費を削減し、燃料効率と性能を向上。

- リサイクル性:アルミニウムは100%の特性を損なうことなくリサイクル可能であり、持続可能な製造をサポートする。

- 汎用性:幅広い種類の合金により、高強度の航空宇宙部品から耐腐食性の海洋部品まで、多様な用途に合わせたソリューションが可能です。

- 費用対効果:高い被削性により、サイクルタイムの短縮と工具摩耗の低減による生産コストの削減が可能。

課題と解決策

課題は以下の通り:

- バー形成:6061のような軟質合金は、最適化された工具形状(例えば、ハイヘリックスエンドミル)と仕上げ工程で、バリが発生する可能性がある。

- 工具摩耗:7075のような高強度合金は研磨性があり、ダイヤモンドコーティングカッターのような耐久性のある工具と定期的なメンテナンスが必要です。

- チップ管理:アルミニウムの筋状の切り屑は機械を詰まらせることがあるが、チップブレーカーと高圧クーラントシステムによって軽減される。

これらの課題に対処することで、メーカーはアルミニウム合金の利点を十分に活用し、高品質でコスト効率の高い生産を実現することができます。

結論

アルミニウム合金は、精度、特性、用途のユニークな組み合わせを提供し、CNC機械加工の要です。組成の調整から厳しい公差を達成する能力まで、これらの材料は、航空宇宙、自動車、電子機器、医療製造などの業界全体の技術革新を推進しています。適切な合金を選択し、高度なCNC技術を採用し、機械加工の課題に対処することで、メーカーは世界標準を満たす高性能部品を製造することができます。産業界が軽量で耐久性があり、持続可能なソリューションを求め続ける中、アルミニウム合金は精密製造の最前線であり続けるでしょう。

よくある質問CNC加工におけるアルミニウム合金

アルミニウム合金とはどのようなもので、なぜCNC加工に使われるのでしょうか?

アルミニウム合金は、アルミニウムに銅、マグネシウム、亜鉛などの元素を組み合わせることで、強度や耐食性などの特性を高めた材料である。軽量で加工性が高く、汎用性が高いため、CNC機械加工に使用され、航空宇宙、自動車、電子機器などの精密部品の製造に理想的です。

CNC加工に最適なアルミニウム合金は?

最適な合金は用途によって異なる。例えば、6061は構造部品に万能であり、7075は航空宇宙部品に高い強度を提供し、5052は海洋用途の耐食性に優れ、2011はファスナーのような複雑な機械加工部品に最適である。

CNC加工はどのようにしてアルミニウム合金の精度を実現するのか?

精度は、5軸加工、高速加工、マイクロマシニング、極低温冷却などの技術によって達成されます。高度な工具、CAD/CAMソフトウェア、CMMのような品質管理システムにより、±0.005 mmという厳しい公差と滑らかな表面仕上げが保証されます。

アルミニウム合金の加工における課題は何ですか?

課題には、軟質合金でのバリ形成、高強度合金での工具摩耗、筋状の切りくずによる切りくず処理などがあります。これらには、最適化された工具形状、耐久性のあるカッター、チップブレーカー、効果的なクーラントシステムが対応します。