の芸術と科学を探求する CNCフライス加工 高精度部品製造のためのこのガイドでは、優れた精度と効率を達成するための工具選択、プログラミング技術、プロセス制御戦略について解説します。

精密部品のためのCNCフライス加工入門

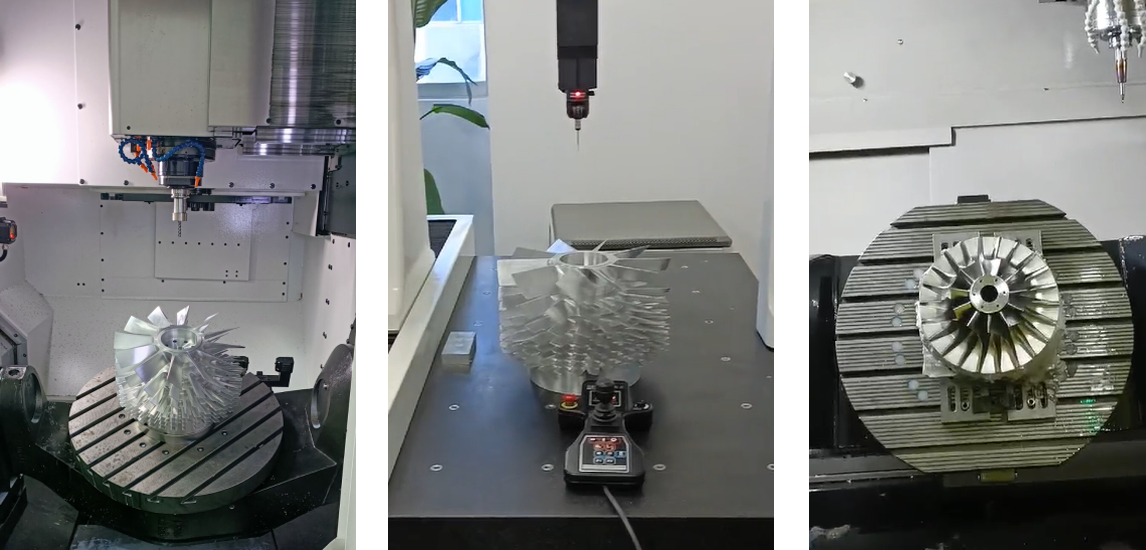

CNCフライス加工は、複雑で高精度な部品を卓越した精度で製造するために使用される汎用性の高い加工プロセスです。複雑な形状から厳しい公差まで、CNCフライス加工は、ハウジング、コネクター、精密な穴のあいた構造部品などの部品の製造に最適です。そのため、航空宇宙、医療、自動車、電子機器など、精度が重要な産業で欠かせないものとなっています。

高精度の部品を実現するには、3つの重要な領域について慎重に検討する必要がある: ツール選択, プログラミング技法そして プロセス制御.これらの要素を最適化することで、メーカーは、廃棄物と生産時間を最小限に抑えながら、厳しい仕様を満たす部品を生産することができる。

部品製造において精度が重要な理由

タービンブレード、医療用インプラント、電子コネクターなどの部品には精度が不可欠です。0.0002インチ(±5ミクロン)という厳しい公差は、機能性、信頼性、安全性を保証します。偏差は、組み立ての問題、性能の不具合、または安全性のリスクにつながる可能性があり、精度はCNCフライス加工の譲れない側面となっています。

CNCフライス盤の概要

CNCフライス盤は、3軸から5軸システムまであり、高軸機は複雑な部品形状に柔軟に対応します。主なコンポーネントは以下の通り:

- スピンドル:最大20,000 RPMで切削工具を回転。

- ツールチェンジャー:複数作業時のツールの自動切り替え。

- ワークテーブル:精密治具でワークを固定する。

- CNCコントローラー:プログラムされたツールパスの命令を実行します。

精密CNCフライス加工のための工具選択

のCNCフライス加工を成功させるには、切削工具の選択が重要です。 高精度 部品。適切なツールは、精度を保証し、ツール寿命を延ばし、穴、溝、輪郭を含む様々なタイプの部品で表面品質を向上させます。

部品加工用工具の種類

いくつかのツールタイプが以下のために使用される。 精密部品のフライス加工:

- エンドミル:溝加工、プロファイリング、底が平らなポケットや穴のような形状の作成に最適。さまざまな素材に対応するため、2~4フルートをご用意しています。

- ドリル:直径0.01~2インチの精密な穴加工用。

- リーマー:厳しい公差と滑らかな表面を得るための穴の仕上げに使用される。

- フェイス・ミルズ:大きな部品に平らな面を作り、垂直を確保する。

工具材料とコーティング

工具の材質とコーティングは性能に影響する:

- カーバイド:ステンレスやチタンなどの金属に高い硬度を提供。

- 高速度鋼(HSS):アルミニウムのような柔らかい素材には、費用対効果が高い。

- ダイヤモンドコート工具:複合材料に最適で、工具寿命を最大10倍延長。

- TiAlNコーティング:合金の高速加工における耐熱性を向上。

例えば、TiAlNコーティングを施した超硬エンドミルは、毎分6,000回転でチタンを加工した場合、仕上げ面粗さRa 0.4μmを達成できる。

工具形状とパラメータ

工具形状は切屑排出と切削効率に影響します。主なパラメータは以下の通り:

- フルート・カウント柔らかい素材には2枚刃、硬い金属には4枚刃を使用。

- ヘリックスの角度:30~40°は汎用フライス加工用、45°は高速アルミ加工用。

- コーナー半径:0.005-0.02インチのエンドミルは、応力を低減し、工具寿命を向上させます。

ステンレス鋼の0.5インチ超硬エンドミルの標準的な切削パラメータは、スピンドル回転数4,000 RPM、送り速度0.003インチ/回転、切込み深さ0.05インチ/パスである。

高精度部品のCNCプログラミング

効果的なCNCプログラミングは、部品加工で精度を達成するために不可欠です。これは、穴、輪郭、サーフェスなどのフィーチャーの寸法精度を確保しながら、ツールパスを作成し、送り速度を最適化し、サイクルタイムを最小化することを含みます。

GコードとCAMソフトウェア

CNCフライス盤は、工具の動きを指示するプログラミング言語であるGコードを使用して制御されます。Fusion 360、Mastercam、Siemens NXのようなコンピュータ支援製造(CAM)ソフトウェアは、Gコードを自動的に生成し、提供します:

- ツールパスシミュレーション:加工を可視化して衝突を防止。

- アダプティブ・クリアリング:効率的な材料除去のためにツールパスを最適化します。

- 多軸サポート:4軸または5軸加工機で複雑な部品形状を可能にします。

精度を高めるプログラミング技術

いくつかのプログラミング技術は、部品加工の精度を向上させる:

- 輪郭加工:連続したツールパスを使用して、滑らかで正確なサーフェスを作成します。

- ヘリカル補間:らせん状のツールパスを使用して、穴のような円形形状をフライス加工します。

- トロコイド加工:高靭性材料の高速加工において、工具負荷を軽減。

例えば、複雑な航空宇宙部品の等高線加工プログラムでは、0.375インチのエンドミルを7,000 RPMで使用し、1パスあたり0.01インチのラジアルかみ合いと0.05インチのアキシャル深さで加工します。

フィードとスピードの最適化

送りと速度の設定は、精度と効率のバランスをとります。代表的なパラメータは以下の通り:

- 主軸回転数:金属用5,000~15,000RPM、プラスチック用2,000~8,000RPM。

- フィード・レート:0.001-0.005インチ/回転で精密カット。

- 切削深さ:0.01~0.1インチ/パス、材料と工具による

CAMソフトウェアが最適な設定を計算し、試行錯誤を減らします。

CNCフライス加工における工程管理

工程管理は、CNCフライス加工中の一貫性と精度を保証し、欠陥を最小限に抑え、すべての部品形状の厳しい公差を維持します。

ワークホールディングと治具

確実なワーク保持は振動を防ぎ、繰り返し精度を保証します。一般的な方法は以下の通りです:

- バイス:長方形のワークピース用で、最大5,000ポンドのクランプ力を提供。

- 真空チャック:薄い部品や平らな部品用で、均一な保持力を提供します。

- カスタム什器:複雑な形状用に設計されており、正確なアライメントを保証します。

治具は±0.0005インチ以内の位置精度を維持。

インプロセスモニタリング

リアルタイムモニタリングは、工具の摩耗や熱膨張などの問題を検出します。技術には以下が含まれます:

- 工具状態監視:センサーは振動と切削力を測定する。

- プロービングシステム:機械内プローブは、±0.0001インチの精度で寸法を測定します。

- 熱補償:スピンドルまたは材料の膨張を調整します。

例えば、レニショーのプローブは、±0.0002インチ以内の寸法を数秒で検証します。

品質保証

加工後のチェックにより、部品が仕様を満たしていることを確認します。一般的な工具は以下の通り:

- 三次元測定機(CMM):0.0001インチの精度で寸法を測定。

- ノギスとマイクロメーター:外形および内部の形状を±0.0002インチで検証する。

- 表面形状測定機:Ra 0.2~0.8μmを目標に表面仕上げを評価する。

統計的工程管理(SPC)はばらつきを追跡し、生産の安定性を確保する。

精密CNCフライス加工部品の用途

精密CNCフライス加工は、複雑な形状や厳しい公差を持つ部品を製造し、あらゆる産業で重要な用途に使用されています。

航空宇宙産業

タービンブレードや構造用ブラケットのような航空宇宙部品には、±0.0002インチの公差が必要です。CNCフライス加工では

- 冷却穴:熱管理用の小さく角度のついた穴。

- マウントの特徴:チタン合金の高強度ファスナー用。

医療業界

インプラントや手術器具のような医療機器は、精密部品に依存している:

- インプラントコンポーネント:生体適合性を考慮したRa 0.4μm仕上げ。

- 楽器の特徴:低侵襲ツール用の精密な輪郭。

エレクトロニクス産業

電子機器には、コネクターや回路基板用の小型部品が必要だ:

- コネクタハウジング:公差±0.0003インチ。

- マイクロフィーチャー:PCBビアや取り付けポイントでは、多くの場合<0.01インチ。

CNCフライス加工を最適化して最高精度を実現

部品加工で最高の精度を達成するためには、メーカーは工具の選択、プログラミング、プロセス制御にわたってベストプラクティスを統合する必要があります。

ツールの最適化

材料と部品の仕様に基づいて工具を選択する。例えば、コーナー半径0.01インチの0.5インチ超硬エンドミルは、ステンレス鋼に最適で、4,000 RPM、0.003インチ/revの送り速度で動作する。定期的な工具検査が不良を防ぎます。

プログラミングのベストプラクティス

CAMソフトウェアを使用してツールパスをシミュレートし、パラメータを最適化します。複雑なパーツの場合、アダプティブクリアリングが工具負荷を軽減し、仕上げ面精度を向上させます。穴のヘリカル補間は、応力を最小限に抑え、精度を保証します。

プロセス制御戦略

インプロセス・プロービングの導入により、サイクル途中の寸法を検証し、スクラップを削減。温度補正機能により、温度による誤差を補正し、±0.0002インチの精度を確保。SPCは、重要形状のCpK > 1.33を目標としています。

KeSuがお手伝いできること

精密部品のCNCフライス加工は、高度なツール、高度なプログラミング、堅牢なプロセス制御を組み合わせて、比類のない精度を実現します。これらの要素を使いこなすことで、メーカー各社は競争の激しい業界の要求に応えることができます。

フライス加工が必要な製品を設計していますか?または、公差の厳しいカスタム部品でしょうか?精密CNCフライス加工はKeSuにお任せください。

3軸、4軸、5軸のフライス加工能力で、最も複雑で入り組んだ設計にも対応します。迅速な試作品から大量生産まで、お客様の製品(金属、プラスチック、合金)の精度を保証します。今すぐお見積もりを。デザインをアップロードするだけで、私たちの専門家があなたのビジョンを現実に変えます!

精密部品のCNCフライス加工における新たなイノベーション

テクノロジーの進歩が、その原動力となっている。 CNCフライス加工の新機軸高精度部品の精度と効率を高める。

スマート・マニュファクチャリング

IoTセンサーやAI主導の分析などのインダストリー4.0技術は、リアルタイムで工具の摩耗を監視し、パラメータを最適化することで、一貫性を向上させます。

高度なツーリング

多結晶ダイヤモンド(PCD)エンドミルとセラミック工具は、優れた硬度を持ち、複合材料や超合金の高速加工を可能にします。

オートメーション

ロボットツールチェンジャーと自動ワークホールドシステムは、最小限の人的介入で大量生産部品のライトアウト製造を可能にします。

よくある質問

精密部品のCNCフライス加工に最適な工具は?

TiAlNまたはダイヤモンドコーティングを施した超硬エンドミル、ドリル、リーマは理想的で、ステンレス鋼やチタンなどの素材に耐久性と滑らかな仕上げを提供します。

CNCプログラミングは部品の精度にどのような影響を与えますか?

等高線フライス加工、ヘリカル補間、最適化された送り/速度設定などの技術により、正確なツールパスを実現し、たわみを最小限に抑え、±0.0002インチの公差を達成します。

CNCフライス加工における工程管理の役割とは?

工程管理には、寸法精度と表面品質を維持するための、確実なワーク保持、工程内モニタリング(プローブ、センサーなど)、品質保証(CMMなど)が含まれる。

精密部品加工に依存している産業は?

航空宇宙、医療、エレクトロニクス産業では、タービンブレード、インプラント、コネクターなどの部品にCNCフライス加工が使用され、厳しい公差と信頼性が要求されます。

CNCフライス加工で微細形状を作ることはできますか?

そう、CNCフライス加工は、専用工具と高精度5軸加工機を使用して、0.01インチの微細形状を製造することができ、エレクトロニクスや医療用途に最適です。