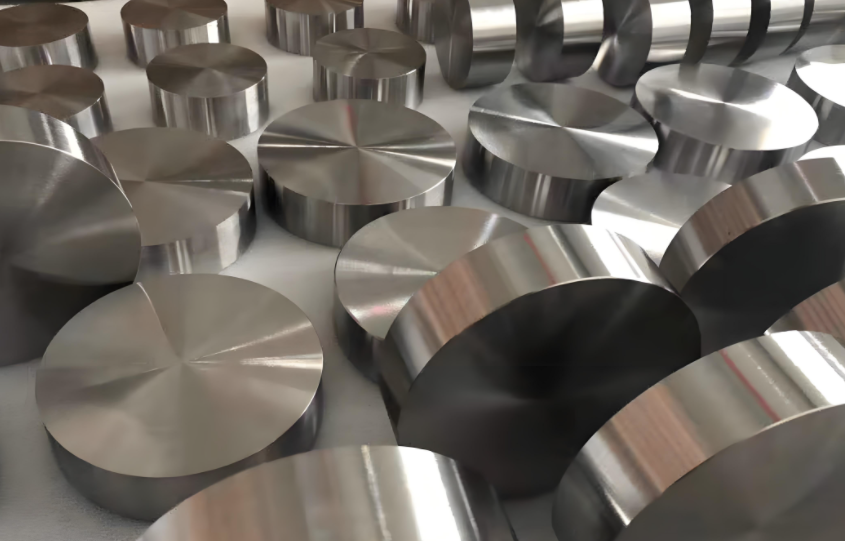

高温合金は、高温環境下での長期間の複雑な応力に耐え、耐酸化性、耐食性に優れた重要な材料として、航空宇宙、エネルギー、自動車、化学工学などの基幹産業分野で広く使用されています。ガスタービン、航空エンジン、原子力発電所設備などの高性能機器の中核部品であるタービンインペラ、燃焼室、ファスナーなどは、高温合金と切っても切れない関係にあります。しかし、高温で優れた性能を発揮するからこそ、高温合金は常温での機械加工が難しく、製造業では「タフ・ボーン」と呼ばれています。

効率的かつ 精密加工 高温合金の製造には、そのユニークな材料特性がもたらす課題を深く理解し、目標とするプロセスや技術を採用することが必要である。

機械加工の難しさ:工具摩耗、加工硬化、放熱

高温合金の切削性の悪さは、主に以下の点に起因する:

- 激しい工具摩耗:

- 高温での高強度: 高温合金は室温でも高い強度と硬度を持つため、加工時に大きな切削力が必要となる。

- 良好な高温安定性: 高温合金は、切削中に発生する高温下でも高い強度を維持し、工具すくい面の激しい摩擦と摩耗を引き起こす。

- 微細構造におけるハードポイント: 合金には、炭化物、窒化物、またはTi、Cr、Mo、Wのような元素によって形成された金属間化合物のような硬い点が含まれることが多く、これらは工具に強い摩耗を引き起こす。

- 強い化学的親和性: 高温合金は、高温で工具材料と化学反応や拡散摩耗を起こしやすく、クレーター摩耗(すくい面摩耗)や逃げ面摩耗を形成する。

- 大幅なワークハードニング:

- 切削力が作用すると、高温合金の切削領域の金属は急速な塑性変形を起こし、表層材料の硬度が急激に上昇する。

- 加工硬化層は硬く深いため、その後の切削はさらに困難になる。工具は硬化層の下を切削する必要があるため、切削力と工具負荷が増大し、工具摩耗と材料硬化をさらに悪化させ、悪循環を生む。

- 放熱性が極めて悪い:

- 高温合金は熱伝導率が非常に低い。切削加工中に発生する大量の熱は、ワークや切り屑を通して素早く放散させることができない。その代わり、熱は切削領域と工具先端に非常に集中する。

- この局所的な極端な熱は、工具材料の軟化、化学反応、拡散を促進し、工具寿命の大幅な短縮につながる。同時に、高温は加工物の表面特性にも悪影響を及ぼす。

高温合金の主要加工プロセス:旋盤加工、フライス加工、ドリル加工

上記の困難に対処するには、最適化された加工プロセスと戦略を採用する必要がある:

- 回っている:

- 切削速度を下げて切削温度を制御し、化学摩耗を減らす。

- 工具が加工硬化層の下を確実に切削し、硬化表面で切削が繰り返されないようにするため、送り速度を大きくし、適切な切込み深さを選択する。

- 工具のすくい角は、工具の強度を高めるために適切に小さくしたり、あるいはマイナスにしたりすることができるが、切削力の増大という問題とバランスを取らなければならない。

- 工作機械システムが振動を避けるために十分な剛性とパワーを備えていることを確認する。

- 製粉:

- 従来のフライス加工と登りフライス加工が一般的である。高温合金の場合 クライムミリング これは、工具と加工硬化層との接触時間を短縮し、切り屑とともに熱を逃がしやすくするためである。

- 工具の進入と退出時の衝撃を制御するために、ヘリカル進入や傾斜進入などの戦略を採用することができる。

- 小さな送りで大きな切り込み、大きな送りで小さな切り込みといった異なる切削戦略を組み合わせることができます。

- 掘削:

- ドリル加工は、切削領域が狭く、熱放散が悪く、切り屑の排出が困難なため、高温合金にとって最も困難な加工工程の一つである。

- 特殊なフルート形状、高強度基板、耐熱コーティングなど、特別に設計されたドリルが必要である。

- ビルドアップエッジの形成を避けるため、適切な切削速度と送り速度を採用する。

- 強制冷却と切屑排出は極めて重要で、多くの場合、高圧切削液と組み合わせた内部クーラントドリルを必要とする。

- ステップ・ドリルやペック・ドリルは、切り屑を砕いて冷却を促進するのに役立つ。

高温合金加工における切削工具の適用と選択

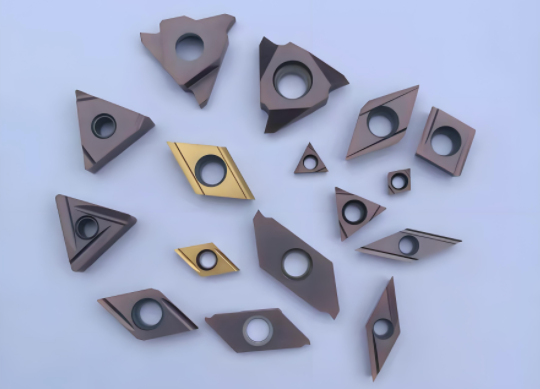

切削工具は高温合金の加工を成功させる鍵である。工具の材質、形状、コーティングはすべて慎重に選択する必要があります:

- 工具材料:

- カーバイド: 一般的に使用されるが、細粒、高コバルト含有、高靭性の鋼種を選択する必要がある。ほとんどの機械加工の基礎となる。

- セラミックツール: 一部の高温合金、特にニッケル基合金の高速荒加工に適している。非常に高い硬度と耐熱性を持つが、非常に脆く、機械の剛性とプロセスの安定性に非常に敏感で、断続切削には適さない。

- PCBN(多結晶立方晶窒化ホウ素)工具: 非常に高い硬度と耐摩耗性を持ち、特に焼入れ鋼やニッケル基高温合金の仕上げや中仕上げに適しており、研削の代わりに旋盤加工が可能。高価で比較的脆い。

- ツールのジオメトリー:

- 切断力を減らすために鋭い刃先が必要だが、チッピングに耐える十分な強度も必要である。

- 適切な正のすくい角(工具材料が許す場合)または小さな負のすくい角。

- より大きな逃げ角でフリクションを低減。

- チップグルーブとチップブレーカーを設計。

- エッジの強度を高めるために、エッジ処理(ホーニングまたは面取り)が行われる。

- 工具コーティング:

- TiAlN、AlTiNなどのPVDまたはCVDコーティングは、工具の硬度、耐摩耗性、耐熱性を大幅に向上させ、工具とワークの親和性を低下させることができる。 材料工具の寿命を延ばす。

高温合金の高能率・精密加工技術

高温合金加工で高い効率と精度を達成するには、上で述べた基本的なプロセスと工具選択以外にも、より多くの技術を統合する必要がある:

- 切削パラメータの最適化 広範な実験とデータ分析を通じて、工具寿命、加工効率、表面品質のバランスをとるための切削速度、送り速度、切り込み深さの最適な組み合わせを決定する。

- 高剛性工作機械と治具: 高温合金の加工は大きな切削力を伴うため、プロセスの安定性を確保し、振動を低減し、精度を向上させるために、高剛性、優れた減衰性能、十分なパワーを備えた工作機械と固定システムが必要となる。

- オンラインモニタリングとインテリジェント制御: センサーを活用して切削力、振動、温度などのパラメーターをモニターし、人工知能アルゴリズムと組み合わせてリアルタイムで分析・調整することで、切削プロセスを最適化し、工具寿命を予測する。

- プロセス・シミュレーション: 有限要素解析のような手法を用いて切削プロセスをシミュレートし、切削力、温度分布、応力分布、工具摩耗を予測し、プロセスパラメーターの選択と最適化を導く。

- ハイブリッド加工技術: ターンミル加工、放電加工など、複数の加工方法を組み合わせる。 ミーリング超音波アシスト加工など、異なる技術の利点を活用し、加工効率と精度を向上させる。

高温合金加工における切削油剤の選択と冷却戦略

切削油剤は高温合金加工において重要な役割を果たし、その主な機能は冷却、潤滑、切屑排出である。

- 切削油の選択: 冷却性と潤滑性に優れた切削油を選択する必要がある。一般的なタイプは以下の通り:

- エマルジョン: 経済的で実用的だが、冷却性能は比較的良いが、潤滑性能は劣る。

- 半合成または完全合成の切削油: 潤滑と冷却のバランスが取れており、通常より多くの極圧添加剤を含み、高温合金加工に適している。

- ニート・オイル 最高の潤滑を提供するが、高速切削では十分な冷却効果が得られず、オイルミストが発生しやすいため、高速切削ではあまり使用されない。

- 冷却戦略:

- 十分な洪水冷却: 切削液が十分に切削ゾーンに到達し、熱を奪い、工具と被削材の接触面を潤滑していることを確認してください。

- 高圧冷却: 高圧(数十から数百MPa)の切削液ジェットを使用することで、より効果的に切削ゾーンに浸透し、熱と切りくずを運び去り、さらに、ビルドアップエッジを制御し、工具の摩耗を減らすのに役立ちます。

- MQL(最小量潤滑): 圧縮空気と混合したごく少量の切削液を切削ゾーンに噴霧することで、ある程度の潤滑と冷却効果を与えながら切削液の消費量を削減することを目指しているが、冷却効果はフラッド冷却ほどではない。

- 極低温冷却: 冷却に液体窒素のような極低温媒体を使用すると、切削ゾーンの温度を大幅に下げ、工具の硬度と寿命を向上させることができるが、高い設備コストと複雑な操作が必要になる。

各種高温合金の被削性比較

高温合金は単一の材料ではなく、組成、微細構造、熱処理状態が大きく異なるため、被削性に違いが生じる:

- ニッケル基高温合金: インコネル、ワスパロイなどは、特に時効硬化後の機械加工が最も難しい。加工硬化の傾向が強く、高温での強度と硬度が極めて高い。

- コバルト基高温合金: ステライト・シリーズなどは、多くの硬い炭化物を含んでいることが多く、工具の摩耗が激しく、機械加工も非常に困難である。

- 鉄基高温合金: 特殊な耐熱ステンレス鋼や合金などは、一般に、ニッケル基やコバルト基の合金よりは若干加工しやすいが、それでも標準鋼よりははるかに難しい。

従って、加工工程とパラメータを選択する際には、加工される高温合金の等級と状態を具体的に分析することが不可欠である。

KeSu高温合金加工サービス

高温合金の複雑さには、卓越した加工が要求されます。このような特殊な材料を扱い、最終製品の性能と信頼性を確保できるパートナーをお探しなら、当社は必要な能力を備えています。

KeSuは、高温合金加工分野における豊富な経験と精密設備により、安定した信頼性の高い製造サービスを提供しています。航空宇宙、エネルギー、石油化学などの産業において、過酷な高温環境で使用される部品の厳しい基準をクリアしています。当社は細部にこだわり、すべての製品が設計要件を満たしていることを保証します。

結論

高温合金の機械加工は、現代のハイエンド製造業における重要な技術的課題である。深刻な工具摩耗、著しい加工硬化、極めて不十分な熱放散が主な難題である。これらの課題を克服するためには、高度な工具技術(材料、コーティング、形状)を総合的に活用し、切削パラメータを最適化し、効果的な冷却・潤滑戦略を採用し、高剛性の工作機械設備と精密なプロセス制御に頼る必要がある。

新素材、新工具、新装置、インテリジェント製造技術の開発により、高温合金の効率的で精密な加工能力は絶えず向上しており、航空宇宙やエネルギーなどの主要分野の発展を強力にサポートしている。

よくあるご質問

高温合金とは?

高温合金は、超高温下でも優れた強度、耐食性、耐酸化性を維持する特殊な金属材料である。主に、航空エンジン、ガスタービン、原子力発電所、石油化学装置など、高温・高圧・強腐食の過酷な環境で使用される重要部品に使用される。

なぜ高温合金は機械加工が難しいとされるのか?

高温合金の加工が難しいのは、主に切削中に高い強度を保ち、加工硬化(切削するにつれて硬くなる)を起こしやすく、熱伝導率が低いため、切削熱が工具に集中し、工具の摩耗が急速に早まるからである。

高温合金の加工で工具の摩耗が激しいのはなぜですか?

主な理由は、材料固有の高い硬度と硬い点が、工具の摩耗を引き起こすことである。さらに、高温合金と工具材料は、切削温度で化学反応と拡散を起こしやすく、工具の摩耗を激化させる。また、加工硬化は工具の切削負荷を増加させる。

高温合金の加工にはどのような特殊工具が必要ですか?

高温合金用に設計された特殊工具が必要である。このような工具には通常、超硬合金、セラミック、PCBN(多結晶立方晶窒化ホウ素)などの高性能材料が使用され、特殊な形状と耐熱性、耐摩耗性のコーティングが組み合わされています。

高温合金加工における切削油剤の重要な役割とは?

切削油剤は非常に重要である。切削油剤は、切削熱を効果的に奪って切削ゾーンの温度を下げ、潤滑油として工具と被削材間の摩擦を低減し、切り屑を洗い流します。高性能の切削油剤と、高圧冷却やMQL(最小量潤滑)のような効果的な戦略は、加工条件と工具寿命を大幅に改善することができます。

高温合金を加工する際に、工作機械に要求されることは何ですか?

高い切削力と振動傾向のため、高温合金の加工には、プロセスの安定性と精度を確保するために、高剛性、良好な減衰性能、および十分なパワーを備えた工作機械装置が必要です。

加工難易度は高温合金の種類によって同じか?

いいえ、様々です。ニッケル基高温合金は、加工硬化の傾向が強く、高温での強度と硬度が極めて高いため、一般に機械加工が最も難しい。コバルト基合金は、硬い点を多く含み、耐摩耗性に優れていますが、工具の摩耗が激しく、機械加工が非常に困難です。鉄基合金は、ニッケル基合金やコバルト基合金に比べれば比較的加工しやすいが、それでも標準鋼よりははるかに難しい。

高温合金の高能率・高精度加工は可能か?

はい、でも難しいです。切削パラメータを最適化し、適切な工具と冷却戦略を選択し、高剛性装置を使用し、高度な加工技術(高速加工、ハイブリッド加工など)を採用することで、高温合金加工の効率と精度を効果的に向上させることができますが、それには精密なプロセス制御が必要です。

伝統的な切削加工以外に、高温合金の加工にはどのような方法がありますか?

特定の複雑な形状や極めて高い表面品質を必要とする用途には、放電加工(EDM)、電気化学的加工(ECM)、レーザー加工など、従来とは異なる加工方法を用いることができる。