インペラー加工は精密製造の頂点に位置し、原材料を航空宇宙、エネルギー、海洋、ポンプ製造などの産業で流体システムを駆動する複雑な部品に変えます。複雑な形状を厳密な公差で加工する能力で知られるこの工程により、インペラーは厳しい条件下で最適な流体効率、機械的安定性、耐久性を発揮します。ジェットエンジンのコンプレッサーホイールや工業用流体移送のポンプインペラーの成形など、インペラー加工は高度な技術、熟練した職人技、厳格な品質管理を兼ね備えています。この包括的なガイドでは、インペラ加工を現代工学の礎石とする定義的な特性、詳細なプロセス、実現技術、およびさまざまな加工タイプを探ります。

インペラ加工の特徴

インペラー加工は、流体力学と機械的性能において重要な役割を果たす部品であることから、その独特な要件によって区別されます。これらの特性は、インペラー加工のあらゆる側面を形作ります。 カスタムインペラ製造 材料の選択から最終検査に至るまで、精密さ、適応性、革新性の融合が要求される。

複雑な幾何学

CNCインペラの設計の中心には、ねじれたブレード、薄肉構造、狭く湾曲した流路など、複雑な形状のシンフォニーがあります。これらの特徴は、タービンで空気を加速する場合でも、工業システムで水を汲み上げる場合でも、流体の流れを最適化するように設計されています。例えば、ジェットエンジンのコンプレッサーの羽根車は、高速で効率的に空気を圧縮するように設計された、ねじれやテーパーの角度が変化する羽根を備えていることがある。同様に、遠心ポンプのインペラには、乱流やキャビテーションを最小限に抑えるために、正確な曲率を持つ流路があります。これらの形状を実現するには インペラ加工技術 ミリメートル以下の精度で3次元表面をナビゲートできる。わずかな偏差、例えばブレードの厚さに0.05ミリの誤差があっても、流体力学を乱し、効率損失や機械的振動につながる可能性がある。このような複雑な加工には、精度を損なうことなく複雑な形状を造形するために、工具を多方向に操作できる多軸CNCマシンが必要になることが多い。

複雑な形状への挑戦は、機械加工にとどまらず、設計やプログラミングにまで及んでいます。エンジニアは高度なCADソフトウェアを使用してインペラーをモデル化し、数値流体力学(CFD)を取り入れて性能を予測します。これらのモデルは、ブレード間の狭い隙間のような狭いスペースでの潜在的な工具干渉を考慮しなければならないツールパスの作成を導きます。例えば、ブレードが重なり合ったクローズドインペラでは、均一な材料除去を確保しながら衝突を避けるために、ツールパスを綿密に計画する必要があります。この設計と実行の相互作用は、インペラ加工が科学と同様に芸術である理由を明確に示しています。

素材の多様性

インペラーは、強度、重量、耐腐食性、熱安定性などの特定の性能基準に基づいて選択された様々な材料から作られています。一般的な材料としては、高速用途向けの軽量アルミニウム合金などがあります、 チタン合金 航空宇宙分野では強度対重量比に優れるステンレス鋼、海洋環境では耐食性に優れるステンレス鋼、ガスタービンでは極端な高温に耐えるニッケル基超合金。それぞれの材料には、加工上の注意点があります。アルミニウム合金は、比較的柔らかい反面、切粉が付着しやすく、表面仕上げを損なう可能性があります。チタン合金は、その靭性から珍重されていますが、硬度が高く熱伝導率が低いため、工具の摩耗や発熱が早く、加工が難しいことで知られています。高温用途に使用されるニッケル基超合金は、変形には強いが大きな切削力が発生するため、堅牢な工具と精密な制御が要求される。

材料の選択も加工戦略に影響する。例えば、航空機エンジン用のチタン製インペラーの加工では、切削中に材料が硬くなる加工硬化を最小限に抑えるため、低速切削と高送り速度が要求されます。逆に、アルミニウム製インペラのCNC加工では、滑らかな仕上げを効率的に行うために高速加工が有効です。メーカーは、材料の微細構造も考慮しなければなりません。鍛造チタンは、鋳造バージョンよりも欠陥が少なく、工具寿命と表面品質に影響を与えます。このような多様性から、材料特性と機械加工プロセスとの相互作用を深く理解し、工具、パラメータ、技術を各インペラの要件に合わせて調整する必要があります。

精度とダイナミックバランス

羽根車のCNC加工では精度は譲れません。羽根の厚さ、流路の幅、ハブの直径などの重要な寸法では、±0.01mmという厳しい公差が標準となっています。特に航空宇宙用コンプレッサーのような高性能用途では、流体の摩擦や摩耗を低減するため、表面仕上げはRa 0.8μmまたはそれ以上に滑らかにする必要があります。このような精度は、インペラの効率的な運転を保証し、エネルギー損失を最小限に抑え、処理能力を最大化します。例えば、遠心ポンプのインペラの仕上げが悪いと、乱流が大きくなり、流量が減少し、消費電力が増加する可能性があります。

インペラの回転速度は10,000 RPMを超えることが多いため、動的バランスも同様に重要です。マイクログラム単位のわずかなアンバランスでも振動を引き起こし、早期摩耗、騒音、致命的な故障につながります。バランスをとるには、精密な機械加工だけでなく、厳しいテストも必要です。CNC機械加工の後、インペラーは専用の機械でダイナミックバランシングを行い、質量の不一致を検出して修正します。この工程は反復的であり、最初の修正によって新たな不均衡が生じる可能性があるため、複数回の調整が必要となる。寸法精度とバランスの相互作用は、1ミクロン単位が重要であるCNCインペラ加工の厳密な性質を強調しています。

インペラ加工プロセス

原材料からインペラーの完成に至るまでには、高度な技術と細心の職人技が融合した多段階の工程があります。各工程は、前工程の上に構築されるように設計されており、厳しい性能基準を満たすようにコンポーネントを徐々に改良していきます。このプロセスは直線的なものではなく、反復的なものであり、各段階で品質を保証するための絶え間ないフィードバックループがあります。

デザインとモデリング

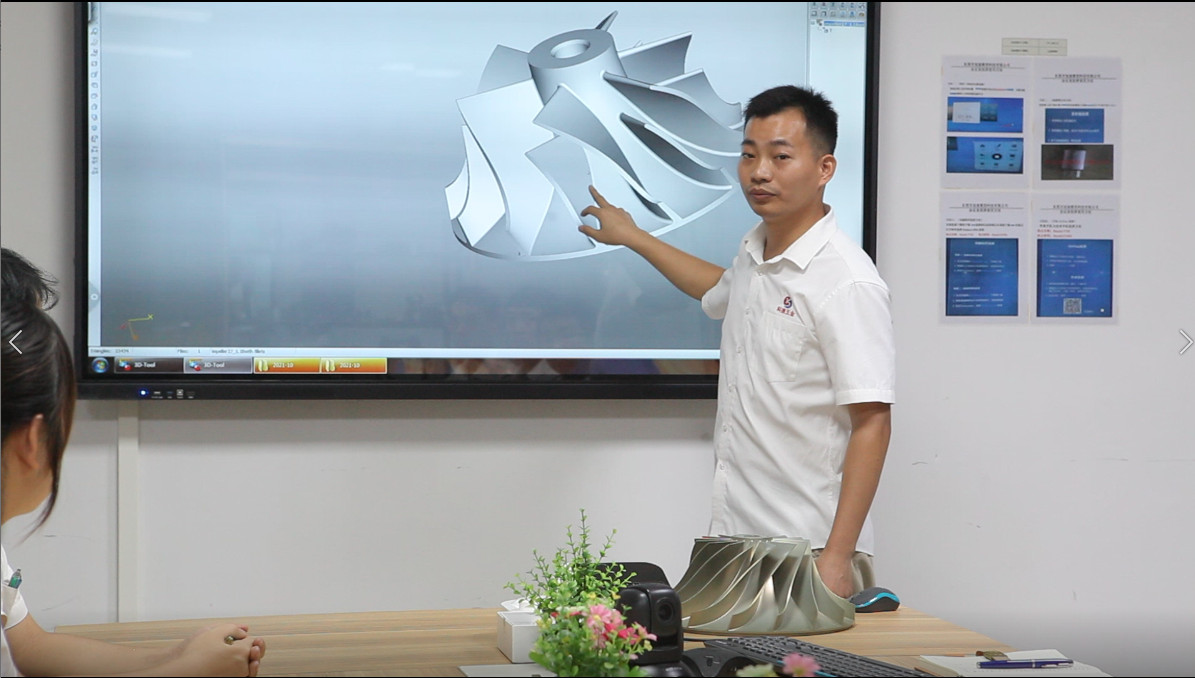

このプロセスは設計から始まり、エンジニアはCATIA、SolidWorks、NXなどのCADソフトウェアを使用してインペラの詳細な3Dモデルを作成します。これらのモデルは、ブレードの曲率、ハブの形状、流路のプロファイルなど、コンポーネントのあらゆるニュアンスをとらえ、CFDシミュレーションを使用して流体の挙動を予測し、検証します。例えば、タービンのインペラは、抵抗を最小限に抑えながら圧力上昇を最大化するように最適化されるため、正確なブレード角度と流路形状が必要になります。設計段階では製造性も考慮し、複雑な形状が機械加工の制約内で実現可能であることを確認します。

設計が確定すると、CAMソフトウェア(PowerMill、Mastercamなど)がCNCマシンのツールパスを生成する。ツールパスは、精度、表面品質、効率に影響を与えるワークピース上での工具の動きを決定するため、このステップは非常に重要です。複雑なCNCインペラの場合、ツールパスは多くの場合多層構造になっており、粗加工パスで大量の材料を除去し、仕上げ加工パスで精度を高めます。高度なCAMアルゴリズムは、工具交換を最小限に抑え、アイドル動作を減らし、ブレードの根のような狭い領域での衝突を避けるためにパスを最適化します。シミュレーションツールは、これらのパスを検証し、加工プロセスを視覚化して、切削を開始する前にエラーを検出します。このデジタルな準備は、コンセプトと現実のギャップを埋め、物理的な生産の基礎を築きます。

粗加工と仕上げ加工

粗加工は物理的な最初のステップで、3軸または4軸のCNCマシンを使用して、生のブランク(通常は鍛造品、鋳造品、またはソリッドバー)からインペラの基本形状を削り出します。エンドミルやディスクカッターなどの大径工具が余分な材料を素早く除去し、0.5~2mmのマージンを残して後続の仕上げを行う。過剰な切削力は薄肉部を歪ませる可能性があるため、目標は構造的完全性を損なうことなく効率を上げることです。例えば、チタン製インペラーの荒加工では、熱と応力を管理するために、浅いパスで材料を除去する層状切削を行うことがあります。

仕上げ加工では、複雑な表面にも対応できる5軸CNCマシンを使用して、インペラの形状を精密化します。ボールエンドミル、テーパーカッター、カスタムプロファイルナイフなどの工具が、ミクロンレベルの精度でブレードと流路を彫刻します。この段階では、滑らかな仕上げと厳しい公差を達成するために、スピンドル速度、送り速度、切り込み深さなどの切削パラメータを慎重に制御する必要があります。例えば、コンプレッサーのインペラの仕上げ加工では、小さなステップオーバー(例えば0.1mm)で高速加工を行い、空気抵抗を低減する鏡面加工を行うことがあります。このプロセスでは、複数のセットアップが必要になることが多く、ワークピースの位置を変えてさまざまな領域を加工するため、累積誤差を避けるためにそれぞれ正確なアライメントが必要になります。

両ステージとも、センサーが切削抵抗、工具摩耗、振動を追跡し、リアルタイムのモニタリングを組み込んでいる。適応型加工システムは、パラメータを動的に調整し、抵抗が増加した場合には送りを遅くし、軽い切削では送りを速くすることで、効率と工具寿命を最適化します。このような力強さと繊細さの融合により、インペラー加工は、より単純な製造作業とは一線を画しています。

表面処理と検査

機械加工後、インペラは性能と耐久性を高めるために表面処理を受けます。手動、ロボット、化学研磨により、流体効率と耐摩耗性に重要な超平滑仕上げが行われます。サンドブラストやショットピーニングは、特に航空宇宙部品の疲労強度を向上させるために使用されます。需要の高い用途では、PVD(物理的気相成長)やCVD(化学的気相成長)などのコーティングによってセラミックや金属化合物の層を追加し、腐食、侵食、熱に対する耐性を高めます。例えば、ガスタービンのインペラには、1000℃を超える温度に耐える遮熱コーティングが施されます。

検査は、インペラが設計仕様を満たしていることを確認する最終的なゲートキーパーです。三次元測定機(CMM)は表面をスキャンして寸法を確認し、ブレードの厚さや流路幅などの特徴を公差に照らしてチェックします。レーザースキャナーや白色光干渉計は表面粗さを評価し、仕上げがRa 0.4μmなどの規格に適合していることを確認します。高精度の機械で行われる動的バランシングテストでは、動作速度での質量分布を測定し、材料の除去(小さな穴のドリルなど)や重りの追加によって不均衡を修正します。これらのテストは反復的であり、修正によってバランスが他の場所に移動する可能性があるため、均衡を達成するために複数のサイクルを必要とします。

インペラ加工のキーテクノロジー

インペラー加工は、精度、効率、信頼性といった特定の側面に対応する一連の高度な技術に依存しています。これらのツールや技術により、メーカーはCNCインペラ製造の複雑さに取り組むことができ、現代のエンジニアリングで可能なことの限界を押し広げることができます。

5軸加工

5軸加工 は、インペラCNC生産の要であり、複雑な形状を成形する比類のない柔軟性を提供する。X、Y、Z方向に工具を移動させる3軸加工機とは異なり、5軸システムでは2つの回転軸(例えば、A軸とC軸)が追加され、工具の傾斜と旋回が可能になります。この機能は、工具が干渉を避けるために複数の角度からアプローチしなければならない、ねじれたブレードや深い流路の加工に不可欠です。例えば、ブレードが重なり合ったクローズドインペラーの加工では、隣接するフィーチャーと衝突することなく曲面との接触を維持するために、工具の向きを連続的に変える必要があります。

Tool posture optimization, driven by advanced control algorithms, ensures stability and accuracy. Inverse kinematics calculations adjust tool angles in real time, compensating for machine dynamics and workpiece geometry. High-precision spindles and linear motors enhance responsiveness, enabling smooth, vibration-free cuts. CNC Five-axis machining also supports simultaneous multi-surface machining, reducing setup times and improving consistency. However, it demands skilled programming and robust machine calibration, as even minor misalignments can amplify errors across complex toolpaths.

工具選択と切削パラメータ

インペラの材質や形状は多岐にわたるため、適切な工具を選択することは非常に重要です。硬度と靭性のバランスが取れた超硬工具は、ステンレス鋼やチタンには標準的です。セラミック製工具は、高温の切削温度でも摩耗しにくく、高温合金に適しています。多結晶ダイヤモンド(PCD)工具は、高価ではあるが、アルミニウムで優れた性能を発揮し、最小限の付着で鏡面仕上げを実現する。工具形状-刃数、螺旋角、すくい角-は、特定の作業に合わせて調整される。例えば、高へリックス工具は薄肉部の切削力を低減し、低へリックス設計は硬質合金の粗加工に強度を提供します。

TiAlN、AlCrN、ダイヤモンドライクカーボン(DLC)などのコーティングは、摩擦と熱の蓄積を減らすことで工具寿命を延ばします。主軸回転速度、送り速度、切り込み深さなどの切削パラメータは、効率、工具寿命、表面品質のバランスをとるために最適化されます。高速加工(HSM)は、高速主軸回転数(例えば、20,000 RPM)と浅い切削を使用し、熱歪みを最小限に抑えるため、チタン製インペラの仕上げ加工に最適です。逆に、鋼材の荒加工では、材料除去を最大化するために、低速で深い切削が好まれる場合があります。高圧クーラントや極低温システム(液体窒素など)のような冷却戦略は、特にチタンのような導電率の低い材料の熱を管理します。

パラメーターの最適化は、多くの場合、機械学習を活用し、センサーからのデータを分析して、工具の摩耗や表面欠陥を予測する。このデータ駆動型アプローチにより、メーカーは、材料特性や工具条件の変動に適応して、設定を動的に微調整することができる。

クランピング、シミュレーション、検証

クランプシステムは、特に薄肉設計の場合、応力や変形を引き起こすことなくインペラを固定するように設計されています。バキュームチャックやフレキシブルクランプなどの特注治具は、力を均等に分散し、モジュール式セットアップにより、マルチアングル加工のための迅速な再配置を可能にします。レーザートラッカーやタッチプローブを使用した高精度アライメントにより、ワークピースをミクロン単位で確実に位置決めし、セットアップ間の累積誤差を最小限に抑えます。

シミュレーションと検証ツールは、エラー防止に不可欠です。CNCシミュレーションソフトウェア(Vericutなど)は、加工プロセス全体をモデル化し、ツールパスを視覚化して衝突やオーバーカット、ガウジングを検出します。有限要素解析(FEA)は、応力と変形を予測し、治具設計と切削順序を導きます。例えば、薄いブレードを先端から根元まで加工すると曲がる危険性があることがFEAによって明らかになり、剛性を維持するために逆シーケンスが促されることがあります。これらのツールは、仮想の実験場を作り出し、メーカーが金属を切削する前に工程を改良することを可能にし、時間と材料を節約します。

Kesu CNC Machining For Impellers

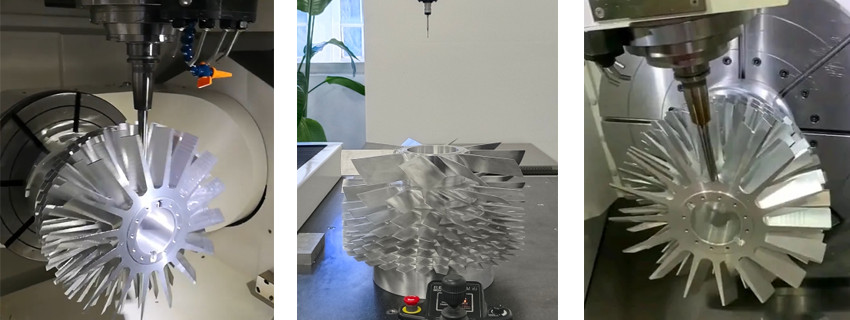

KeSuのCNC製造チームは、プロのエンジニアと機械工で構成され、インペラ会社のために最適化されたプログラミングと効率的なツールパスを適用します。

5軸インペラー連続CNC加工は、複雑なインペラー設計をより高い精度と柔軟性で実現します。

インペラーの加工タイプ

インペラの機械加工には、特定のステージ、材料、幾何学的な要求に合わせた様々な技術が用いられます。これらの技術は互いに補完し合い、高性能インペラーに要求される精度と効率を実現します。

ミーリング

フライス加工は、特にブレードや流路のような複雑な表面を成形するインペラ加工の主流です。5軸CNCフライス盤は、ボールエンドミル、テーパーエンドミル、トロイダルカッターなどの工具を使用して、複雑な形状を高精度で成形します。この工程は、流体力学に不可欠な滑らかな遷移と正確な曲率を作り出すことに優れています。例えば、遠心コンプレッサーのインペラを加工する場合、厚みの異なるブレードを輪郭加工する必要があり、Ra 0.6μmの仕上がりを得るためには、わずかなステップオーバー(例えば0.05mm)が必要です。

高速フライス加工は、高速スピンドル回転と浅い切削で熱と振動を低減する技術で、チタンやアルミニウムのインペラの仕上げ加工に最適です。円形のツールパスを持つトロコイド加工は、荒加工中の工具負荷を最小限に抑え、硬質合金での寿命を延ばします。フライス加工は、リアルタイムで切削力に基づいて送りを調整する適応戦略にも対応しており、大型ワークや複雑なワークでも一貫性を保つことができます。フライス加工の多用途性により、粗加工から最終的な仕上げ加工まで、インペラー製造のバックボーンとなっています。

ターニング

旋盤加工は、インペラーハブ、シャフト、外径などの円筒形や対称形状の加工に使用され、一般的に粗加工に使用される。CNC旋盤は、固定工具に対してワークを回転させ、材料を効率的に除去して基礎形状を確立します。例えば、ポンプのインペラハブを回転させることで、ブレードをフライス加工する前に、同心度と寸法精度を確保します。この工程は、特に鍛造品や棒材を大量に除去する場合、高速でコスト効率に優れています。

ライブツーリングを備えた高度なターニングセンターは、取り付け穴のドリル加工などの二次加工を行うことができ、追加のセットアップの必要性を低減します。CBN(立方晶窒化ホウ素)工具を使用するハードCNC旋盤加工は、硬化鋼や超合金コンポーネントを研削加工に匹敵する公差で仕上げます。旋盤加工は、複雑なブレード加工ではあまり一般的ではありませんが、ワークピースの準備における旋盤加工の役割は非常に重要で、後続の加工に安定したベースを提供します。

研削と研磨

研削と研磨によりインペラの表面を磨き、流体の流れと耐久性を向上させる仕上げを実現します。ダイヤモンド砥石やCBN砥石を使用した精密研削は、わずかな寸法誤差を修正し、表面をRa0.4μm以上に平滑化します。例えば、タービンのインペラのブレード先端を研削することで、均一性を確保し、回転時の応力集中を低減します。クリープフィード研削は、送りを遅く、切込みを深くして、効率と精度のバランスをとりながら、硬質合金に使用されます。

手動、ロボット、または電気化学研磨は、高効率インペラーに不可欠な鏡面仕上げを実現します。ロボット琢磨システムは、3Dスキャンによって誘導され、複雑な表面全体にわたって一貫した結果を保証し、電気化学琢磨は機械的ストレスなしに微細なバリを除去します。これらの工程は、表面の欠陥がキャビテーションや疲労破壊につながる可能性のある航空宇宙やエネルギー用途に不可欠です。

放電加工(EDM)

放電加工(EDM)は、特にニッケル基超合金のような材料において、硬い形状や複雑な形状に特化した技術です。ワイヤー放電加工は、細いワイヤーを使用して精密な輪郭を切削するもので、小さな溝や刃の付け根の細部に最適です。シンカーEDMは、形状のある電極を使用して材料を浸食するもので、フライス工具ではアクセスできない深くて狭い溝に適しています。このプロセスは非接触で、電気火花を使用して材料を蒸発させるため、切削力や工具の摩耗がありません。

EDMは高硬度部品の仕上げに優れており、±0.005mmの公差とRa 0.2μmの仕上げを達成します。例えば、ガスタービンのインペラーの複雑な冷却溝をEDMで成形することができます。しかし、EDMはフライス加工よりも加工速度が遅いため、一括加工ではなく、特定の形状を対象としたソリューションとなります。EDMとフライス加工を組み合わせたハイブリッド・アプローチでは、両者の長所を活かして最適な結果を得ることができます。

結論

インペラー加工は、航空宇宙、エネルギー、海洋、および産業用途の流体システムに不可欠な複雑なコンポーネントを製造するために、高度な技術、材料の専門知識、および細心の職人技を組み合わせた高精度の製造プロセスです。複雑な形状、多様な素材、超精密な公差が特徴で、CAD/CAM設計、多軸CNCフライス加工から研削、研磨、放電加工まで、多段階のワークフローを伴います。各工程で、最適な空力性能、構造的完全性、動的バランスが確保されます。5軸加工、適応型ツールパス、精密検査システムなどの主要技術を活用することで、インペラーCNC加工は、世界で最も要求の厳しい環境において、高効率で高性能なソリューションを可能にする、現代工学の礎石となっています。

よくある質問(FAQ)

なぜ5軸加工がインペラ製造に不可欠なのか?

5軸加工では、工具が複数の角度からワークピースにアプローチできるため、ねじれたブレードや深い流路を正確に成形するのに不可欠です。複数のセットアップの必要性を減らし、工具の干渉なしに複雑な形状の加工を可能にします。

インペラーのダイナミックバランスはどのようにして確保されているのですか?

CNC機械加工の後、インペラーは、質量の不均衡を検出して修正する専用の機械を使って動的バランシングを受けます。この工程では、安定した高速運転を保証し、振動と摩耗を最小限に抑えるために、少量の材料を除去または追加します。

インペラーにはどのような素材が一般的に使用され、加工にどのような影響を与えますか?

一般的な材料には、アルミニウム合金、チタン合金、ステンレス鋼、ニッケル基超合金などがあります。例えば、チタンは熱に弱く、工具の摩耗が早い一方、アルミニウムは切り屑が付着しやすい。加工パラメーターはそれに合わせて調整する必要があります。

加工後の品質管理にはどのような方法が使われていますか?

品質管理には、三次元測定機(CMM)による寸法検査、レーザースキャナーや干渉計による表面粗さ測定、ダイナミックバランス検査などが含まれる。研磨やコーティングなどの表面処理も、性能基準を満たすために検査されます。

インペラー加工を最もよく使用する産業は?

インペラーは、航空宇宙(航空機用コンプレッサーなど)、エネルギー(ガスタービンや原子力ポンプなど)、海洋製造(プロペラなど)、工業用ポンプやコンプレッサー(遠心ポンプやケミカルポンプなど)などの産業で広く使用されている。