モーターハウジングは、電気モーターシステムにおいて、構造的な支持を提供し、内部部品を保護し、放熱を促進するという重要な役割を担っています。その設計と製造は、モーターの性能、耐久性、コストに直接影響します。この記事では、アルミニウム合金、鋳鉄、ステンレス鋼など、モーターハウジングに一般的に使用される材料について調べ、CNC機械加工や3Dプリンティングなどの試作方法について検討します。また、ダイカストや板金加工など、主流の機械加工プロセスについても比較し、アプリケーションのニーズに基づいた材料やプロセスの選択について、詳細な技術パラメーターと実践的なガイダンスを提供します。

モーターハウジングの紹介

モーターハウジングは、電動モーターの外郭として、回転部品の整列を確保し、環境要因から保護し、運転中に発生する熱を放散します。その性能要件には、高い構造強度、優れた熱伝導性、正確な寸法精度、最適化された重量などが含まれます。これらの要求は、電気自動車用の軽量ハウジングや重工業用モーター用の堅牢なエンクロージャーなど、用途によって異なります。

材料の選択は耐食性や機械加工性などの特性に影響し、製造工程は生産の拡張性やコストに影響する。これらの要素のバランスをとることは、経済性を維持しながら性能目標を達成するために不可欠です。以下のセクションでは、モーターハウジングの製造に使用される材料、プロトタイピング方法、および機械加工プロセスについて、その用途とトレードオフに関する考察を交えて詳しく説明します。

モーター・ハウジングの一般的な材料とその特性

モーターハウジングの材質は、機械的、熱的、環境的要件によって選択されます。アルミニウム合金、鋳鉄、ステンレス鋼、エンジニアリングプラスチックが主な選択肢であり、それぞれに明確な利点と限界があります。

アルミニウム合金

アルミニウム合金は、その軽量性、高熱伝導性、耐食性により広く使用されている。一般的なグレードにはA356、6061-T6、ADC12などがあり、引張強度は200~300MPa、熱伝導率は150~170W/m・Kである。

利点がある:

- 密度2.7g/cm³と軽量で、鋳鉄製に比べモーター重量を30-50%削減。

- 高い熱伝導性により効率的な放熱を実現し、モーター温度を80℃以下に維持。

- 耐食性はアルマイト処理によって強化され、屋外や湿度の高い環境に適している。

- 切削速度200~300m/minのCNCフライス加工に対応する優れた加工性。

アプリケーション 重量と放熱が重要な電気自動車用モーター、オートメーション機器、高速ファン。

検討する: アルミニウムは鋳鉄よりも高価で、コストは$3-5/kgであり、厳しい公差(±0.02mm)を達成するために精密な機械加工が必要である。

鋳鉄

ねずみ鋳鉄(ASTM A48)やダクタイル鋳鉄(ASTM A536)などの鋳鉄は、コスト効率と構造剛性で評価されている。鋳鉄の引張強度は200~400MPa、密度は7.2g/cm³である。

利点がある:

- 通常$1-2/kgと安価なため、予算重視の用途に最適。

- 振動減衰に優れ、重機の騒音レベルを60~70dBに低減。

- 高い圧縮強度を持ち、産業用モーターでは1000MPaまでの荷重に耐える。

アプリケーション 頑丈さが最優先される産業用ヘビーデューティー・モーター、遠心ポンプ、コンプレッサー。

検討する: 密度が高いためモーター重量が増加し、加工には研磨性があるため低い切削速度(80~120 m/min)が必要となる。表面仕上げは通常Ra 1.6-3.2 µmである。

ステンレス鋼

304や316のようなステンレス鋼は、優れた耐食性と強度を持ち、引張強度は500-700MPa、密度は8.0g/cm³である。

利点がある:

- 耐食性に優れ、海洋や化学プラントのような過酷な環境に最適。

- 高い強度により、肉厚3~5mmというコンパクトな設計を実現。

- 衛生的な用途のためにRa 0.8μmまで研磨可能。

アプリケーション 食品加工機器、湿潤または腐食性環境のモーター、精密機器。

検討する: コストが高く($5~10/kg)、熱伝導率が低い(15~20W/m・K)ため、高熱用途での使用は制限される。加工には、加工硬化を防ぐために50~80m/minの超硬工具が必要である。

エンジニアリング・プラスチックと複合材料

PEEKやナイロンのようなエンジニアリング・プラスチックや、炭素繊維強化ポリマーのような複合材料は、絶縁性や軽量性を必要とするニッチな用途で使用される。これらのプラスチックの引張強度は80~150MPa、密度は1.2~1.8g/cm³である。

利点がある:

- 電気絶縁、電磁干渉の大きいモーターには重要。

- 軽量で、金属に比べて最大70%のモーター重量を削減。

- 腐食がなく、化学薬品への曝露に適している。

アプリケーション 医療機器や家電製品に使用される小型の低負荷モーター。

検討する: 限られた強度と熱伝導率(0.2~0.5W/m・K)により、低電力用途での使用に制限される。加工は100-150 m/分で行われ、発熱は最小限に抑えられる。

モーターハウジングの試作方法

プロトタイピングは モーター住宅開発これにより、デザイナーは本格的な生産を行う前に、機能性、フィット感、性能を検証することができる。一般的な方法には、CNC機械加工、3Dプリント、シリコン成形などがあり、それぞれ異なる開発段階に適している。

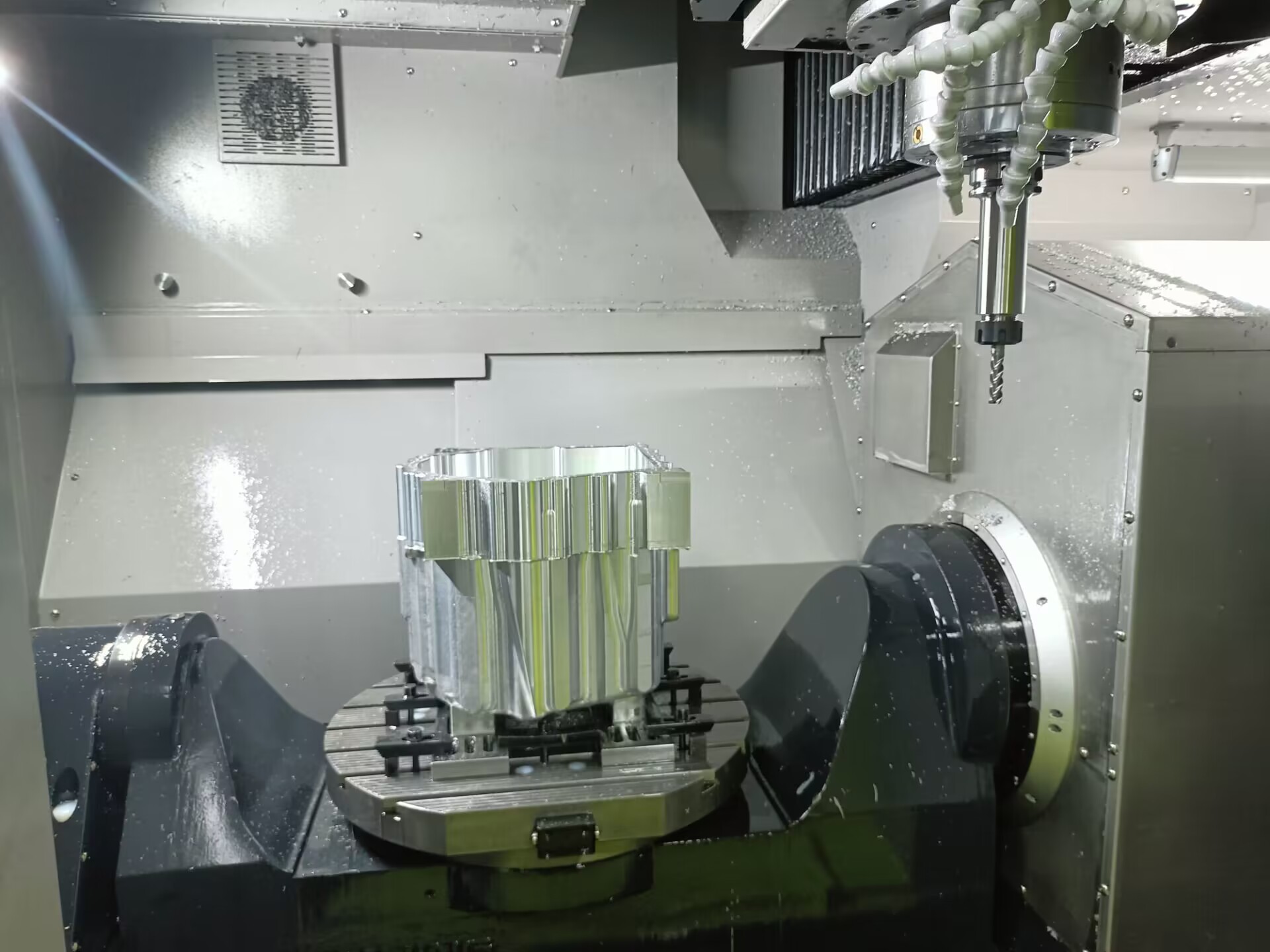

高速CNC加工

CNCマシニングは、アルミニウムやステンレス鋼のような金属で高精度のプロトタイプを製造するのに適しており、直接機能テストを行うことができます。

プロセス 5軸CNCミルは、ソリッドブロックからハウジングを加工し、公差±0.01 mm、表面仕上げRa 0.8-1.6 µmを達成します。アルミニウムA356ハウジングの場合、フライス加工は200~300 m/min、送り速度は0.1~0.2 mm/歯で行われます。

利点がある:

- 高精度で、適合試験や熱試験に適しています。

- アルミニウム、ステンレス鋼、鋳鉄をサポートする素材の多様性。

- プロトタイプは生産品に近い品質で、設計の繰り返しを減らすことができる。

制限: 高コスト(試作品1個あたり$500-2000)、複雑な形状の場合はリードタイムが長くなる(1-2週間)。

アプリケーション 自動車用または産業用モーターの小ロット試作。

3Dプリンティング(金属およびポリマー)

3Dプリンティング、特に金属積層造形(選択的レーザー溶解など)は、複雑な筐体設計や初期段階の検証に使用されている。

プロセス 金属3Dプリンターは、アルミニウム(AlSi10Mg)またはステンレス鋼(316L)粉末を使用して、レイヤーごとにハウジングを造形し、±0.1 mmの公差を達成します。造形速度は20~50 cm³/hで、Ra 1.6µmを達成するための後処理(CNC仕上げなど)を行います。

利点がある:

- 設計の自由度が高く、複雑な冷却チャンネルや軽量格子構造が可能。

- 3~7日でプロトタイプを完成させる、迅速なイテレーション。

- ポリマー3Dプリンティング(PEEKのSLAなど)は、非金属プロトタイプをサポートします。

制限: 高コスト(1部品あたり$1000~5000)で、印刷したままの部品では強度が低く、熱処理が必要。

アプリケーション 航空宇宙用または高性能モーター用の複雑な設計検証。

シリコーン成形と鋳造

シリコーン成形は、プラスチックまたは複合ハウジングの試作に使用され、非金属設計のための費用対効果の高い選択肢を提供します。

プロセス マスターモデル(多くの場合3Dプリントされたもの)を使用してシリコン型を作成し、そこにポリウレタンまたはエポキシを流し込む。プロトタイプの公差は±0.2 mm、表面仕上げはRa 1.6~3.2 µmです。

利点がある:

- 低コスト(プロトタイプ1個あたり$50-200)、短納期(2-5日)。

- 小ロット(10~50個)に適している。

- 最小限の工具で複雑な形状に対応。

制限: 非金属材料に限られ、強度も低く、高荷重下での機能試験には適さない。

アプリケーション 民生用電子機器や医療機器用の軽量ハウジングの試作。

主な加工工程の比較

モーターハウジングの製造にはさまざまな加工工程があり、それぞれに独自の利点、限界、用途がある。下の表は、5つの主な加工工程を比較したもので、その後に詳細な説明が続きます。

| プロセス | メリット | デメリット | アプリケーション |

|---|---|---|---|

| CNC加工 | 高精度(±0.01mm)、材料の柔軟性 | 高コスト、長いリードタイム | プロトタイピング、少量生産 |

| ダイカスト(アルミニウム) | 低単価、高生産性 | 高い金型コスト($1万~5万)、設計上の制約 | 標準部品の大量生産 |

| 金属3Dプリンティング | 複雑な形状、高速反復 | 高コスト、低効率 | 複雑なデザインの検証、カスタマイズ |

| 鋳造+機械加工 | コスト控えめ、大型部品に最適 | 精度のために二次加工が必要 | 中・大型構造部品 |

| 板金加工 | 低コスト、短納期 | 限られた強さと複雑さ | 軽負荷、非重要用途 |

CNC加工

CNC加工では、多軸ミルまたは旋盤を使用して、公差±0.01 mm、表面仕上げRa 0.8 µmのハウジングを製造します。6061-T6アルミニウム製ハウジングの場合、フライス加工のパラメーターは、切削速度200~300 m/分、送り速度0.1~0.2 mm/歯、切り込み0.5~2 mmです。

アプリケーション オートメーションや航空宇宙分野における高精度モーターの試作や少量生産。

検討する: コスト($50-100/時間)とリードタイム(1-3週間)は、複雑さとともに増加する。

ダイカスト(アルミニウム)

ダイカストは、1部品あたり30~60秒のサイクルタイムで、アルミニウム製ハウジングを大量に生産します。ADC12合金が一般的に使用され、公差は±0.1mmです。

アプリケーション 電気自動車やファンモーターのハウジングの量産。

検討する: 初期金型費が高いため、費用対効果を上げるには1万個以上の生産が必要。ベアリングシート(±0.02mm)には後加工が必要な場合がある。

金属3Dプリンティング

金属3Dプリンティングでは、AlSi10Mgまたは316Lを使用して、層厚20~50 µm、造形速度20~50 cm³/hのハウジングを造形します。後処理には、Ra 1.6 µmを達成するための熱処理とCNC仕上げが含まれます。

アプリケーション 航空宇宙用または高性能モーター用のカスタムまたは複雑なハウジング。

検討する: コスト(材料1kgあたり$100-500)と製造期間(1-2週間)がスケーラビリティを制限している。

鋳造+機械加工

砂型鋳造またはインベストメント鋳造により鋳鉄製またはアルミニウム製のハウジングを製造し、その後、CNC機械加工により精密な機能を実現します。公差は±0.5mm(鋳造時)から機械加工後は±0.02mmに改善されます。

アプリケーション 産業用ポンプまたはコンプレッサー用の中型から大型のハウジング。

検討する: コストは中程度($2-5/kg)だが、複数の加工工程が必要。

板金加工

板金加工では、鋼板またはアルミニウム板(厚さ1~3mm)を切断、曲げ、溶接し、公差±0.2mmでハウジングを形成する。

アプリケーション 家電製品や換気システム用の、軽量でクリティカルでないハウジング。

検討する: 構造的強度に限界があるため、低荷重の用途に限られる。

プロセスおよび材料選択のガイドライン

モーターハウジングに最適な材料と工程を選択することは、生産量、用途要件、コスト制約によって異なります。以下に、さまざまなシナリオのガイドラインを示します。

生産段階別

- プロトタイピング(1~10ユニット): 金属筐体にはCNCマシニングまたは3Dプリンティング、プラスチックにはシリコーン成形。CNCマシニングは±0.01mmの公差を達成し、3Dプリンティングは複雑なデザインをサポートする。

- 小ロット生産(10~1000個): CNC機械加工または鋳造+機械加工。アルミニウム製または鋳鉄製のハウジングは、Ra 0.8~1.6µmに機械加工され、精密にフィットします。

- 大量生産(1000台以上): アルミはダイカスト、鋳鉄は鋳造+機械加工。ダイカスト鋳造は、大量生産では1個あたりのコストを$1-5に削減します。

産業別/用途別

- 自動車(電気自動車): 軽量(2~5kg)と熱効率(150W/m・K)を実現するアルミダイキャスト製ハウジング(ADC12)。

- 重工業(ポンプ、コンプレッサー): 砂型鋳造による鋳鉄製ハウジング(ASTM A48) CNC加工による耐久性 500~1000MPaの荷重下。

- 食品加工: ステンレススチール(316)製CNC加工ハウジング、Ra 0.8µmまで研磨され衛生的。

- コンシューマー・エレクトロニクス シリコン成形または3DプリンティングによるPEEKまたはナイロン製ハウジングにより、絶縁と軽量化を実現。

コスト、精度、リードタイムのバランス

コスト、精度、リードタイムは、プロジェクトの優先順位に基づいてバランスを取らなければならない:

- 高精度: 公差±0.01-0.02 mmのCNC機械加工または後加工3Dプリント、$50-100/時間。

- 低コスト: ダイカストまたは板金加工で、大量生産時の単価は$1-5。

- 短いリードタイム: 板金加工またはシリコン成形で、試作品は2~5日で完成。

有限要素解析(FEA)と熱シミュレーションは、材料とプロセスの選択を導き、応力分布と放熱を最適化します。

結論

モーターハウジングの製造では、最適な性能とコスト効率を実現するために、材料、試作方法、機械加工工程を慎重に検討する必要があります。アルミニウム合金、鋳鉄、ステンレス鋼、プラスチックはそれぞれ、軽量の電気自動車用モーターから堅牢な工業用ポンプまで、特定の用途に対応しています。CNC機械加工や3Dプリンティングのようなプロトタイピング手法は、迅速な設計検証を可能にし、ダイカストや鋳造+機械加工のようなプロセスは、スケーラブルな生産をサポートします。製造段階、業界のニーズ、性能要件に合わせて材料や工程を選択することで、メーカーは高品質のモーターハウジングを製造することができます。軽量設計、統合された機能性、持続可能な材料などの将来のトレンドは、モーター・ハウジングの開発をさらに形成し、電気モーター・システムの技術革新を促進するでしょう。

よくある質問(FAQ)

モーターのハウジングにはどのような素材が一般的に使われていますか?

一般的な材料には、アルミニウム合金(A356、6061-T6など)、鋳鉄(ASTM A48など)、ステンレス鋼(304、316など)、エンジニアリング・プラスチック(PEEKなど)などがある。アルミニウムは軽量で熱伝導性に優れ、鋳鉄は費用対効果が高く頑丈です。

モーター・ハウジングに最適な試作方法は?

CNCマシニングは高精度の金属プロトタイプ(±0.01mm)に最適で、3Dプリンティングは複雑なデザインに適しており、シリコン成形はプラスチックプロトタイプに費用対効果が高い。材料、複雑さ、テスト要件によって選択が異なります。

モーター・ハウジングのダイカスト鋳造は、CNC機械加工と比べてどうですか?

ダイカストは単価が安く($1~5)、大量生産に適していますが、高価な金型($10,000~50,000)が必要です。CNC機械加工は高精度(±0.01mm)を実現するが、コストが高く(1時間当たり$50~100)、試作や小ロット生産に適している。

モーターハウジングプロセスの選択に影響を与える要因とは?

主な要因としては、生産量(プロトタイピング対大量生産)、用途要件(重量、強度、耐食性など)、コスト制約、リードタイムなどがある。精度のニーズと材料特性も選択の指針となります。