ボールノーズエンドミルは長い間、金型の仕上げ加工で滑らかな表面を加工するのに適した工具でした。しかし、特に大面積の仕上げ加工では、その限界がますます明らかになっています。ボールノーズエンドミルのステップオーバーは通常、工具径の3~5%に制限されるため、材料との接触が制限されます。その結果、被削材との接触が制限され、所望の仕上げ面精度を得るには、より多くのパス回数が必要となり、切削工具の応力と摩耗が増加します。さらに、パス数が多いために必要なステップオーバーの長さが短くなり、製造サイクルタイムが大幅に延びます。

対照的に、サークルセグメントエンドミルは、より大きな切削半径を特徴とする新しい設計で、より広いステップオーバーを可能にし、より少ないパスでより広い部分の材料を切削することにより、ソリューションを提供します。この進歩により、ツールパスが短縮され、工具寿命が延び、効率が向上し、生産サイクルが短縮される。以下では、金型の仕上げ加工を最適化するプロセスについて、従来の方法とサークルセグメント技術を比較しながら、実用的なアプリケーションと技術的な考察を交えて説明します。

金型仕上げにおけるボールノーズエンドミルの課題

ボールノーズエンドミルは、特定の文脈では有用であるにもかかわらず、金型の仕上げに適用する場合、特に次のような課題があります。 複雑な幾何学 または大きな表面:

- スモール・ステップオーバー: 工具径の3-5%に制限され、表面をカバーするために何度もパスする必要がある。

- 工具の摩耗: パスが増えると応力が高まり、摩耗が促進され、工具の頻繁な交換が必要になる。

- サイクルタイムの延長: パスの回数は加工時間の延長に直結する。

例えば、自動車用金型のような自由曲面や届きにくい部分の加工では、これらの制限が顕著になります。ボールノーズエンドミルは接触面積が小さいため、許容できる加工面品質を得るためには、細心の注意と時間のかかる作業が要求されます。

サークルセグメントエンドミル:革命的アプローチ

サークルセグメントエンドミルは、刃先に部分的な円弧を組み込んだ設計により、これらの非効率性に対処し、切削半径を大幅に拡大します。これにより、従来のボールノーズエンドミルをはるかに凌ぐ、12mmから3000mmを超える切削径をシミュレートすることができます。

サークルセグメントエンドミルの主な特長

- 大きな切断半径: 広いステップオーバーを可能にし、必要なパス数を減らす。

- 材料除去の強化: より広い断面を1パスでカットし、スループットを向上。

- 工具寿命の最適化: 切削力をより均等に分散し、摩耗を最小限に抑える。

ラジアルステップオーバーが大きいことが特徴で、半径が拡大するため、より大きな切削力が発生する。この設計は、効率を高めるだけでなく 複雑な表面における精度.

金型仕上げにおける利点

サークルセグメントエンドミルの採用は、測定可能な利点をもたらします:

- 熱変形の低減: 熱の蓄積によって生じる許容誤差を制限する。

- 一貫した軸性能: 偏差を滑らかにし、均一な品質を保証します。

- 5軸加工の効率化: より少ないパスでより多くの材料を除去し、サイクルタイムを80%以上短縮し、表面仕上げを50%向上させます。

これらの利点により、サークルセグメントのエンドミルは、高精度と最小限の後処理を必要とする複雑な金型加工に特に適しています。

サークルセグメント技術の実用化

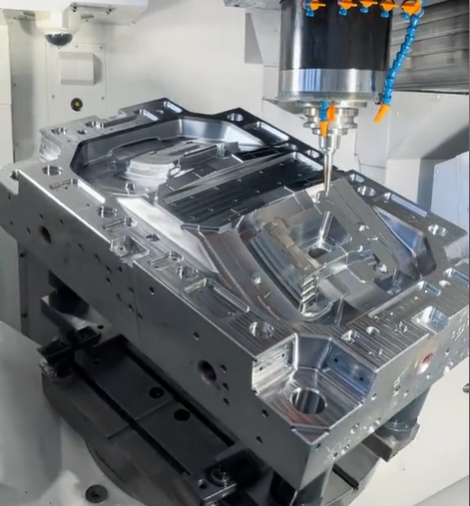

サークルセグメントのエンドミルが金型仕上げ工程をどのように変革し、従来の方法に比べて大幅な改善をもたらすかを実例で説明します。

ケーススタディ自動車用プラスチック射出成形

ある自動車用プラスチック射出成形メーカーは、複雑な金型製作の5軸加工にサークルセグメントエンドミルを統合することで、生産性を向上させました。これらの金型のプロトタイプは、多くの場合、長さ10フィート、幅5フィートにも及び、バンパー、カップホルダー、ギアシフト、ダッシュボード、エンジンコンパートメントなどの部品を含んでいます。

素材と金型の仕様

- 素材: P-20工具鋼、硬度32/34 HRC。

- 金型の特徴 両金型にまたがる高いテーパー、円弧、輪郭、角度。

- 課題だ: プラスチック部品の排出に重要な、アクセスが制限された深いリフターポケット。

アプローチの比較

以前はボールノーズエンドミルを使用していましたが、直径12mmの工具に対して半径6mmのボールノーズエンドミルは、接触面積が小さいため複数回の加工が必要でした。同じ直径12mmで切削半径が250mmのサークルセグメントエンドミルに切り替えると、有効切削面積が劇的に増加しました。剛性を確保するため、シュリンクフィットのツールホルダーを採用し、大きな金型の加工にも十分なクリアランスを確保しました。

成果

- サイクルタイムの短縮: 仕上がり時間は約80%減少した。

- 工具寿命の改善: ボールノーズエンドミルの2倍。

- コスト効率: 加工費 70%減少し、年間$5万ドル以上の節約になった。

この事例は、サークルセグメントエンドミルが、他の工具と並行して特定の金型加工形状を加工し、切削時間を大幅に短縮できる汎用性の高さを浮き彫りにしています。

大型筋膜モールドの用途

大型の筋交い金型の加工では、サークルセグメントのエンドミルを使った接線方向の平面加工が効果的で、特に標準的な工具ではサイドミルが困難な深いスロットに有効であることが証明された。

従来の方法とサークル・セグメントの方法

従来は、ステップオーバーの小さいボールノーズエンドミルを使用していたため、コーナー部に余分な材料が残り、追加の除去工程が必要でした。しかし、サークルセグメントエンドミルは、垂直コーナーや溝底を効率的に切削します。標準的なシャンク(16mmや12mmなど)に独自の形状を研削することで、従来のフライス加工と同様の加工が可能です。

切削パラメータ

パラメータは有効径、切れ刃数、被削材によって異なります。初期設定では、推奨される速度と送りを使用し、条件ごとに調整します。大きな半径と大きな接触による切削力の増加により、送り速度は若干低下することがあります。しかし、広いステップオーバーは全体的な効率を高めます。

| ツールタイプ | 直径 (mm) | 切断半径 (mm) | ステップオーバー(直径%) | サイクルタイム(例) |

|---|---|---|---|---|

| ボールノーズエンドミル | 12 | 6 | 3-5% | 9時間36分 |

| 円セグメントエンドミル | 12 | 250 | バリアブル(ワイド) | 1時間10分 |

結果

この金型の試作では、ボールノーズエンドミルの加工に9時間36分かかっていましたが、サークルセグメントエンドミルの加工では1時間10分に短縮され、88%の短縮となりました。これは88%の削減です。表面品質が向上し、研磨後の加工が最小限に抑えられました。

サークルセグメント技術のソフトウェア要件

サークルセグメントエンドミルの効果的な使用は、正確なツールパスを生成できるCAMソフトウェアにかかっています。これは、工具の接触角が常に変化するため、非常に重要です。

CAMに不可欠な機能

- 自動接点制御: 表面全体を安全かつ均一に切断。

- パラメトリックツールの定義: 手動で形状を作成することなく、ツールのセットアップを簡素化します。

- ツール管理: ツールを正確にマッピングし、信頼性の高い操作を実現。

メーカーは、CAMの互換性を確認し、サークルセグメントパスをサポートするソフトウェアにアップグレードすることで、メリットを最大限に生かすことができる。

読書内容の拡張

金型メーカーは、サークルセグメント技術を使用した次の3つの5軸仕上げアプリケーションから学ぶことができます:

テーパーサーフェスアプリケーションでの大量の材料除去

このプロジェクトは、100ポンドの6061-T6アルミニウムの塊から始まりましたが、フライス加工後はわずか6ポンドになりました。このメーカーはサークルセグメントのエンドミルを所有していましたが、プログラミングの支援が必要でした。切削工具のサプライヤーと協力し、ツールパスとサーフェスチルトオプション付きのパラレルファンクションを確立しました。

以前は、ボールノーズエンドミルによる仕上げ加工に1部品あたり5時間近くかかっていました。サークルセグメントエンドミルを使用すると、わずか38分で仕上げ加工が完了し、大幅な時間短縮につながった。幾何学的な精度を維持するためには、サークルセグメントエンドミルの大きな半径を処理するCAMソフトウェアの能力が重要でした。

6061-T6アルミニウム航空宇宙部品の5軸加工

当初、このプロジェクトは30分で完了し、採算が合わなかった。からの指導により ツールサプライヤーそこでエンジニアは、12mmレンズ形状のサークルセグメントエンドミルを素早く使用するよう、ツールパスを変更しました。以前の工具と同じ送りと速度を維持することで、サイクルタイムを3.5分に短縮し、89%の改善を実現しました。これにより、1000個の最初の注文で$66,000ドルを節約できただけでなく、次のような表面仕上げの向上も実現した。 アルミ部品.

アルミターボインテークヘッダーの仕上げ

ヘッダーは側面が急で、輪郭が絶えず変化していた。当初、2枚刃の0.500インチボールノーズエンドミルを800SFM、0.010インチのステップオーバーで使用し、完成までに10時間以上かかった。このエンドミルは、交換が必要になるまで15回使用した。

FPCフライスチャックをサークルセグメントエンドミルに交換し、3枚刃で半径250mmの12mmサークルセグメントエンドミルを使用した。切削速度を1900SFMに上げ、ステップオーバーを0.060インチにしたところ、わずか27分で加工が完了した。1本のサークルセグメントエンドミルで30個の部品を加工したのに対し、従来のボールノーズエンドミルは15個でした。どちらの工具も平均仕上げ面粗さRa=63を達成しましたが、サークルセグメントエンドミルの方が1回の加工時間を短縮し、1部品あたり$1000のコスト削減となりました。サークルセグメントエンドミルの方がコストが高いにもかかわらず、ジョブあたりのコスト削減効果は95%を超えました。

KeSuラピッドツーリングサービス

KeSuは、多様な産業ニーズに合わせた精密金型とカスタム金型設計を提供しています。製造可能な設計(DFM)のフィードバックにより、お客様の金型設計を生産に最適化し、品質保証に重点を置くことで、すべてのプロジェクトにおいて効率的で信頼性の高い生産ソリューションをお約束します。

- 特定のニーズに合わせたカスタム金型設計

- 工具はDIN-27681-ファイン規格で機械加工される

- 先進の社内設備

結論

サークルセグメントエンドミルによる金型仕上げ加工の最適化により、サイクルタイム、工具寿命、表面品質が著しく向上します。この技術を互換性のあるCAMソフトウェアと統合することで、メーカーは大幅な効率向上とコスト削減を達成し、金型製造工程に革命をもたらすことができます。

よくあるご質問

サークルセグメントエンドミルとは?

サークルセグメントエンドミルは、大きな半径を持つ独自の円弧形状の切れ刃が特徴で、従来の工具に比べて広いステップオーバーと少ないパス数を実現します。

金型の仕上げをどのように向上させるのか?

サイクルタイムを80%以上短縮し、工具寿命を延ばし、より大きなステップオーバーと効率的な材料除去により、仕上げ面粗さを50%改善します。

どのようなCAMソフトウェアが必要ですか?

CAMソフトウェアは、効果的に使用するために、正確なツールパス生成、自動接触点制御、パラメトリック工具定義をサポートする必要があります。

すべての金型に適していますか?

その効果は金型の形状やソフトウェアの能力によって異なり、複雑で到達しにくい領域で優れている。

コスト面でのメリットは?

イニシャルコストは高いものの、加工時間の短縮と工具寿命の延長による節約は、実際のアプリケーションで見られるように、70%を上回ることが多い。