ステンレス鋼は耐食性と耐摩耗性に優れている。完成したステンレス鋼製品は、高い強度と靭性を持っています。機械設備、金型などの分野で広く使用されている。ステンレス鋼の部品は、特定の機械設備の重要なコンポーネントであり、高い精度の要件を持っています。

ステンレス鋼は切削が難しい。高級炭素鋼45の被削性を基準(1.0)とすると、オーステナイト系ステンレス鋼304の被削性は約0.37である。ステンレス鋼は、クロム含有量が12%以上またはニッケル含有量が8%以上の合金鋼である。熱伝導率が悪く、加工時にナイフが刺さったり、切粉が出にくいなどの問題がある。ステンレス鋼は熱伝導率が悪いため、切削温度が1000℃と従来鋼の切削温度より高く、加工中に部品が変形し、精度管理が難しい。実際の切削加工では、鉄片が運ぶ熱量は両側で最大Fz(1刃当たりの送り)である。加工材料が理想的な熱伝導性を持っていれば、熱は短時間でFzの表面で内部に伝わり、より多くの加工熱を奪う。切削パラメータの違いによる残留応力への影響度も異なる。切削速度、切削深さ、送り量が大きいものから小さいものまで、切削パラメータが切削力や切削温度に及ぼす影響と一致しており、切削パラメータが加工残留応力に及ぼす影響も、機械的影響と熱的影響によって働くことを示している。従って、合理的な切削パラメータを設定することは、部品加工の変形を低減する上でメリットがある。ステンレス鋼は大きな変形を伴って溶接され、溶接部は応力によって収縮し始める。溶接部には引張残留応力が発生し、溶接部の周囲には圧縮残留応力が発生する。ステンレス鋼材は、収縮変形の程度が異なる。溶接面積が大きく、溶接時間が長いと、それに応じて溶接ワークの変形も大きくなる。

部品設計の最適化と製造工程

最適化されたデザイン

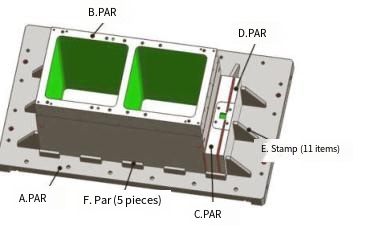

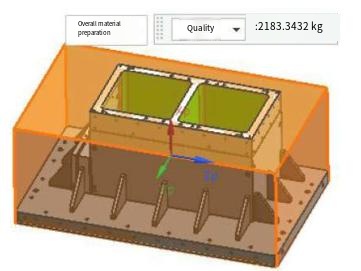

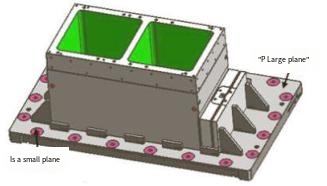

部品加工モデルを設計する際、加工特性を考慮し、大型部品の形状フィーチャを複数のソリッドモデルに分解する。図1に示すように、分解された部品はA、B、C、D、E、Fとなり、分解された部品形状は単純になる。分解前の全体材料準備に必要な材料と分解後の単品材料準備に必要な材料とを比較すると、図2に示すように、材料の分解により55.4%の材料を節約することができる。加工部品が単純な単一部品に分解されるため、加工特性が単純になり、加工難易度が下がり、除去量も減る。それに伴い、加工時間や工具使用量などの製造コストが削減され、製造コストの低減が図れるほか、電極設計や電極加工、放電加工などの数が多くなることも避けられる。全体を分割する設計方法は、部品の加工コストを削減し、加工サイクルを短縮し、競争力を向上させることができる。

製造プロセス分析

加工部品は、2つの本体部品A、Bと小さな部品C、D、複数の補強リブE、Fに分解でき、20以上の部品がはめ込まれている(図1参照)。加工部の精度管理が難しい:本体部品はサイズが大きく、肉厚があり、除去量が多いため、切削時間が長く、応力変形が大きく、加工寸法に過大な差が生じやすい。 ②すべてのインレイは溶接接続シールが必要で、溶接面積が大きく、加工部の変形制御が難しい。

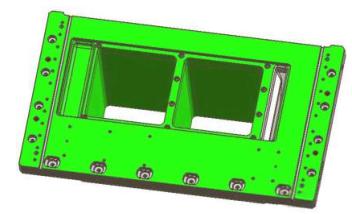

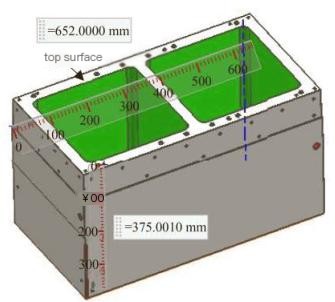

部品の設備精度は高いことが要求される。図3に示すように、最大平面の平面度は0.05mmが要求される。A部品は大型基板タイプに属する。単品の変形が大きく、溶接後の変形量を見積もるのがより難しい。B部品の二股溝の側壁は90°垂直で、高さは425mm、垂直度は0.05mmが要求される。図面の技術要求を満たす必要があり、加工が難しい。

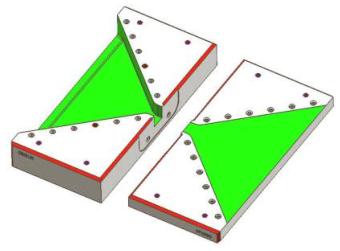

上記の分析によると、単一部品が完成した後、溶接と象嵌は部品の公差要求を保証することができない。そのため、工程を策定する際、単品部品を余裕を持って加工し、ピン(穴)の位置決め、ネジ(穴)の締め付け、組立を一体化し、溶接と象嵌を保証できないようにしてから、部品を要求寸法に仕上げる。高い精度が要求される部品は、荒フライス加工、空冷エージング、余肉除去加工により、1つのワークの応力変形を逃がし、除去する。組立後に加工できない面や、精度が要求されないフィーチャーは、図面の要求に従って一度に所定の位置に加工され、その後、部品が組み立てられて溶接され、部品全体となる。最後に、図4に示すように、高い精度が要求され、マージンが確保されたフィーチャーを微細加工する。上記の加工方法は、加工精度を効果的に制御することができる。制御できない変形面については、図5のP1大平面は溶接後に変形して制御できないが、平面の要求もある。機械部品としての要求を満たすことを前提に、設計モデルを最適化し、実際の使用ニーズに応じてP2小平面を大きくする。溶接と変形の後、P2小平面は微細加工される。これにより、加工が簡単になるだけでなく、部品の加工技術要求を確保し、加工コストを削減することができる。

部品加工

コンポーネントBの加工

部品Bは図6に示すように、効率的なCNCによって加工される。この部品は、困難なワーク、除去される材料の70%、および深いキャビティ加工を荒フライス切削であり、切り屑の除去の難しさを軽減するために、横型CNC工作機械の加工を選択し、現場の状況に応じて、表1に示す加工パラメータを決定するために、工具の切削効率が40分/時間に達するために、加工効率を向上させるために工具を交換するオペレータの頻度を減らすことができます。処理手順は次のとおりです。

(1)CNCマシン荒フライス高さ375mm、軸方向に2mmの片側取り代を残し、プロファイル面周囲のワーク、2本の貫通溝は当面加工しない。

(2) CNCマシンは、表面の形状の周りに荒いフライス加工、2つの溝を介して、半径方向、2ミリメートル/片側の軸方向の許容。

(3) 48時間の空冷エージング処理。

(4) CNC機械による底面フライス加工、ピン穴加工、ネジ穴加工、面取り加工、底面フライス加工、A部品挿入。

(5)サイドフライス、ネジ穴の処理、ピン穴、648ミリメートル×346ミリメートル×82ミリメートルステップ面の周りにCNCマシンは、溶接後、その後のアセンブリを残して、当分の間処理されません処理。

(6)組立、ピンと穴を通してクランプマンは、溶接後、コンポーネントA、B、C、Dと補強を組み立てる。

成分Aの処理

部品Aは薄板タイプに属し、図7に示すように、大径のフライスカッターによる切削加工では押し出しに大きな力が発生するため、部品が変形しやすく、変形のリスクを低減し、加工効率を向上させるために、D21mmのフライスカッターを選択し、残留材料を迅速に除去する。加工手順は次のとおりです。

(1)フロントとボトムの機能を荒削りCNCマシンは、半径方向と軸方向は2ミリメートルの単一の側面の許容を残し、処理が完了し、機械マイクロメーターテスト平坦度<修飾のための2ミリメートルで、非拘束状態のワークピースは、次のプロセスに入ることができます。

(2) 48時間の空冷エージング処理。

(3)平坦度<2mmが修飾されている検出し、次のプロセスに入ることができます。

(4)CNC工作機械加工フロント、大きな平面フライス軸方向マージン0.1ミリメートル(その後の最終的なサイズに研削);スロットの位置を補強し、所定の位置にピン穴加工、プロファイル半径方向マージン0.5ミリメートルの側面の周り。 X0Y0の中心のワークピース4辺の最大プロファイルの底面の処理は、底が0.1ミリメートル上昇し、所定の位置に6 M10ミリメートル皿テーブルねじ穴、半径方向の特性の残りの部分は、軸1ミリメートル/片側処理のマージンを残す。

(5)光を見るために下面を研削し、最終的なサイズ(前工程で残った0.1ミリメートルの取り代)に前面、最終的なサイズに上面を研削し、部品B、C、D、E、Fの挿入のために。

(6)組み立て、ピンと穴を通してクランプ、コンポーネントA、B、C、D、E、Fと補強の組み立て、溶接後。

小型部品の加工

図8に示すような小さな部品CとDは、精度の要求が低く、組み合わせが焼かれる前に、図面に従って最終サイズに直接加工される。補強部品E、Fの図面は、自由公差を必要とし、複数の補強部品を材料準備の一部に組み合わせ、ワイヤーカットで加工し、成形する。

組立溶接

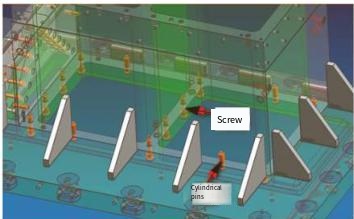

大規模なステンレス鋼部品の溶接工程は、難しさのために、事前に制御するための予防措置を講じるために、溶接工程中に可能な変形を予測する必要があります。プロセスは、図10に示すように、正確に部品を組み立て、固定するためにピン(ピン穴)、ネジ(ネジ穴)の数の設計を使用して、溶接部品を配置することである、変位を最小限に抑えるために溶接工程でワークとワークの相対的な位置が変化しないことを確認する。溶接工程は、溶接パラメータと方法、順序などをマスターする必要がある。 ステンレス鋼 部を効果的に制御することができる。図11に示すように、加工の組み合わせ後の組立溶接は、具体的な実施手順は次のとおりである。

(1)底面の平坦度≤ 0.5mmが修飾されている検出し、次のプロセスに入ることができます。

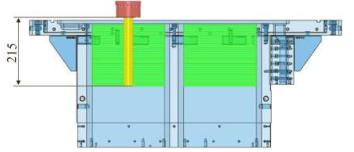

(2) CNC工作機械で底面を加工し、部品Aの最大形状、X0Y0の中心の4辺、Z0の指定面、最大形状の精密フライス加工、底面、底面の特徴を最終サイズに加工し、図12に示すように、貫通溝の1/2の高さを最終サイズに精密フライス加工する。部品の2つの貫通溝の高さの合計は425ミリメートルであるため、Rの角度は18ミリメートルであり、D32ミリメートルラウンドノーズカッタ(超硬防振ツールポスト)を選択し、クランプ後の張り出し長さは215ミリメートルであり、寸法精度の最終的な加工を確保するために、工具の剛性を確保するために、溝の高さの1/2を加工し、加工後、貫通溝を検出するためにマイクロメーターを使用して、垂直の側面をフライス仕上げされている、平坦度≤0.02ミリメートルが修飾されます。上面の処理、サブセンターは、X0Y0、溝を介して残りの1/2の高さをキャッチフライス用溝の4つの側面を介してフライス加工されている;図5に示すP2の小さな平面、P1大きな平面の溶接変形が大きく、複雑な特徴であり、アセンブリの要件がない、もはや処理され、機械加工は、2つの溝の側面を介してフライス加工されている検出するためにマイクロメーターを使用して完了され、垂直性、平坦度≤0.02ミリメートルが修飾されます。部品の生産工程における工程検査の導入は、リアルタイム検査と部品の確認の重要な寸法の部品は、適時に次のマシンの処理で部品が修飾の要件を達成するために確保するために修正される場所または不合理な部品のアセンブリで処理されていません。

(3) CNC仕上げ加工 部品Aの側面周辺のネジ穴と、部品Bの82mmの段差とネジ穴。

(4) 600#サンドペーパーで底の大きな平面、2つの溝と底面の特徴を研磨し、CNCフライスラインを削除します。

効果検証

表面粗さと寸法精度は、品質評価指標の2つの重要なパラメータであり、表面効果、幾何学的精度から、これらの2つのパラメータは、部品の製造の良し悪しを反映する。上記の加工工程とバッチ部品の加工検証を通じて、最終的なサイズ、粗さの検出データは、図面の技術的な要件に達している、特に図11に示す底部の大きな平面を制御することが最も困難で、平坦度の検出値は≤0.023ミリメートルである。023ミリメートル、図12は、平坦度と垂直度<0.05ミリメートルの4つの側面の溝を介して2を示しています。寸法検査データから、それは、上記のプロセスを通じて、ステンレス鋼部品のこのタイプは、機械加工、バニシングと溶接を制御することができることがわかります。

分解方法を使用して処理する大規模なステンレス鋼の部品は、効果的に部品の加工難易度を低減し、加工変形を減らすことができ、コンポーネントは、組立の精度を確保し、溶接の変形を低減するためにピンホール(釘)の位置決めとネジ穴(釘)締結措置を講じる;切断工程では、カットの速度、深さ、エッジあたりの送りを減らすことがスムーズにそのステンレス鋼の切断を確保することができます;単一ピースのコンポーネントの分解 処理する際に、適切なマージン、組立、結合した後、溶接を残し、その後仕上げ、キー寸法の精度を確保することができます。

大型ステンレス部品の高精度5軸加工

KeSuの5軸加工ソリューションは、ステンレス鋼部品向けに設計されており、高度なCNC技術と幅広い業界専門知識を統合して、複雑な形状や高精度の要件に難なく対応します。航空宇宙、医療機器から自動車製造に至るまで、各パーツが非の打ちどころのない表面仕上げ、正確な寸法、信頼性の高い性能を誇ることを保証します。インテリジェントな加工パスの最適化により、卓越した品質を維持しながら、生産サイクルとコストを削減します。当社をお選びいただければ、ステンレス鋼部品は設計から完成品までシームレスに移行し、プロジェクトを成功に導きます!

結論

高強度、高靭性、被削性の悪さを特徴とする大型ステンレス鋼部品の加工は、変形を制御し、精度を確保する上で大きな課題となっている。分解設計のアプローチを採用することで、複雑な部品をより単純な部品(A、B、C、D、E、F)に分解し、材料使用量を55.4%削減し、加工特性を単純化し、製造コストを削減した。最適化された製造工程は、粗加工、空冷エージング、ピンとネジ止めによる精密な組み立て、戦略的なマージン確保を組み込んでおり、切断や溶接による応力誘発変形を効果的に緩和している。厳選されたパラメーターと工具を使用したCNCフライス加工などの重要な機械加工工程は、平坦度と垂直度が厳しい要件(それぞれ≤0.05mmと≤0.02mm)を満たす高精度を保証します。溶接後の仕上げと工程検査により、寸法精度と表面品質がさらに保証される。設計の最適化、制御された機械加工、精密な組立のこの統合されたアプローチは、ステンレス鋼加工の課題にうまく対処し、大型部品の高精度、変形低減、製造効率の向上を保証します。

よくあるご質問

なぜステンレス鋼は他の材料に比べて加工が難しいのですか?

オーステナイト系ステンレス鋼304などのステンレ ス鋼の被削性は、高品質の炭素鋼45 (被削性1.0) に比べて約0.37である。その高強度、靭性、劣悪な熱伝導性は、工具の固着、切り屑の分断困難、高い切削温度(最高1000℃)などの問題を引き起こし、変形を引き起こし、精密制御を困難にする。

分解設計法は、大型ステンレス部品の製造にどのようなメリットをもたらすのか?

分解設計法は、大きな部品をより単純な部品(例えば、A、B、C、D、E、F)に分解し、材料の使用量を55.4%削減し、機械加工の特徴を単純化し、加工の難易度を下げ、製造コストを下げる。複雑な電極設計の必要性を最小限に抑え、加工時間を短縮し、競争力を高めます。

ステンレス部品加工の精度を維持するための主な課題は何ですか?

主な課題としては、部品サイズと材料除去量が大きいため(部品Bの70%など)、切削時間が長くなり、応力による変形が発生すること、溶接面積が大きいため収縮が起こり、溶接部に引張残留応力が発生し、周辺部に圧縮応力が発生し、厳しい公差(例えば、0.05mmの平坦度と垂直度)を満たすことが難しくなること、などが挙げられる。

溶接の精度を確保し、変形を最小限に抑えるための対策は?

溶接精度は、正確な位置合わせのためのピンとネジ穴の使用、溶接パラメーターと溶接順序の制御、および溶接後の重要な表面のCNC仕上げ(例えば、0.02mmの平坦度/垂直度の貫通溝)、およびフライス加工ラインを除去するための600#サンドペーパーによる研磨によって確保される。

部品の最終的な品質はどのように確認されるのですか?

品質は寸法検査と表面粗さ検査で確認され、底面の平面度は≤0.023mm、溝の平面度/垂直度は≤0.05mm(側面は≤0.02mm)です。リアルタイムプロセス検査は、タイムリーな修正を保証し、技術要件への準拠を保証します。