プロペラのプロトタイピングには、空気力学、材料科学、精密製造を組み合わせた学際的なアプローチが必要です。このガイドでは、実用的な考慮事項と技術的パラメータに焦点を当て、プロペラを設計、製作、試験するための詳細なロードマップを提供します。無人航空機(UAV)、海洋用途、小型航空機のいずれにおいても、このプロセスでは効率、耐久性、性能を達成するための入念な計画が必要となります。以下のセクションでは、概念設計から最終試験までの各段階について、実用的な洞察と仕様とともに概説します。

プロペラの基礎知識

プロトタイピングに着手する前に、プロペラの力学をしっかりと把握することが不可欠です。プロペラは回転エネルギーを推力に変換するもので、空気力学と流体力学の原理に支配されています。主要なパラメータには、ブレードのピッチ、直径、枚数、材料特性などがあり、これらすべてが性能に影響します。

主要な空力原理

プロペラは、流体(空気または水)を加速して推力を発生させることで作動する。ブレードのピッチによって決まる迎え角は、揚力と抗力に影響する。空気プロペラの場合、ベルヌーイの原理とニュートンの第三法則が推力発生を説明する。海洋環境では、流体力学的な力が支配的であり、水の密度が高い(海面での空気の1.225kg/m³に対して約1000kg/m³)ため、調整が必要である。代表的なパラメータは以下の通り:

- ブレードピッチ:回転平面に対するブレードの角度で、UAVでは通常10~30度。

- 直径:小型ドローン用の0.2mから軽飛行機用の2mまでの範囲。

- コード長:ブレードの幅。多くの場合、スパン中央部で直径の5-10%。

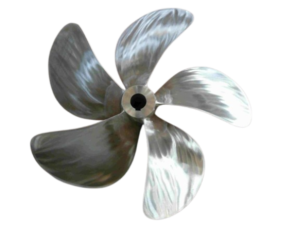

プロペラの種類

プロペラは用途によって異なる。固定ピッチのプロペラはシンプルなためUAVでは一般的だが、可変ピッチのプロペラでは飛行中に効率を調整できる。スクリュープロペラなどの船舶用プロペラは、速度よりもトルクを優先する。ドローンに使われる折りたたみ式プロペラは、滑空時の抵抗を減らす。それぞれのタイプは、後のセクションで詳しく説明する特定の設計上の考慮事項が要求される。

プロペラの設計

設計段階では、性能要件を物理的なモデルに変換します。効率、重量、構造的完全性のバランスを取りながら、計算ツールと経験的データがそのプロセスを導きます。このセクションでは、ソフトウェア、パラメータ、設計の反復について説明します。

デザインソフトウェアの選択

最新のプロペラ設計 は、数値流体力学(CFD)とコンピュータ支援設計(CAD)ソフトウェアに依存しています。ANSYS Fluent,SolidWorks,および XFOIL などのツールは,精密なモデリングを可能にします.例えば,XFOIL は 2 次元翼断面の翼型性能を計算し,Fluent は 3 次元流れをシミュレートします.OpenFOAMのようなオープンソースの代替ソフトは,予算重視のプロジェクトに適しています.主な設計入力は以下のとおりです:

- レイノルズ数:通常、小型プロペラは10⁵~10⁶ で、揚力と抗力に影響する。

- アドバンス・レシオ(J):回転速度に対する前進速度の比。UAVでは0.5~1.5が多い。

- スラスト係数(C_T):無次元推力。効率は0.1-0.3。

ブレード形状の定義

ブレードの形状は性能を決定する。設計者は翼形(低速用途のNACA4412など)を選択し、ねじれ角(根元から先端まで5~15度)やテーパー比(構造効率のため0.5~0.8)などのパラメータを定義する。典型的なUAVプロペラには、以下のようなものがある:

- 直径:0.3メートル

- ブレード数:2~4

- ピッチ対直径比:0.4~0.8

- 先端速度:騒音を最小限に抑えるため、0.9マッハ(大気中300m/s)以下。

反復シミュレーションにより、これらのパラメータを改良し、推力対出力比を最適化する。

素材の選択

材料の選択は重量、強度、コストに影響する。一般的な材料には、複合材料、金属、プラスチックなどがあり、それぞれが特定の用途に適しています。このセクションでは、選択肢とその特性について説明します。

複合材料

炭素繊維とガラス繊維の複合材料は、その高い強度対重量比により、UAVや高性能プロペラの主流となっている。炭素繊維の引張強度は3.5~7 GPa、密度はアルミニウムの2.7 g/cm³に対して1.8 g/cm³です。0°/90°の繊維配向などのレイアップ技術が剛性を高めている。代表的な仕様

- ヤング率炭素繊維の場合は230GPa。

- 疲労限界:複合材は10⁷サイクル、金属は10⁵サイクル。

金属とプラスチック

アルミニウム合金(6061-T6など)は、275MPaの降伏強度とアルマイト処理による耐食性があり、船舶用プロペラに適している。ナイロンやABSのようなプラスチックは、小型ドローンの費用対効果は高いが、耐久性は低い(引張強度:40~80MPa)。 素材の選択:

- 使用環境:海水にさらされる場合は、ステンレス鋼またはコーティングされた複合材が適している。

- コストプラスチックは$1-5/kg、炭素繊維は$20-50/kg。

プロトタイプの製造

ファブリケーションは、デザインを物理的なプロトタイプに変換します。アディティブ・マニュファクチャリングから伝統的な機械加工まで、さまざまな技術がありますが、それぞれ精度とコストのトレードオフがあります。

アディティブ・マニュファクチャリング

PLAや樹脂などの素材を使った3Dプリンティングは、小型プロペラの迅速な試作を可能にする。溶融積層造形法(FDM)は±0.1 mmの公差を達成し、初期テストに適しています。高強度部品には、ナイロンとカーボンの混合材料を使用した選択的レーザー焼結(SLS)がより優れた耐久性を提供します。パラメーターは以下の通り:

- 層の厚さ:滑らかな表面には0.05~0.2mm。

- 印刷速度:50~100mm/sで品質と時間のバランスをとる。

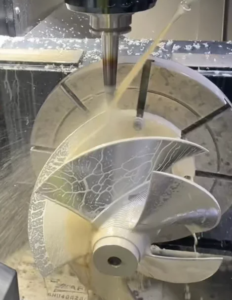

伝統的製造業

CNC機械加工と成形は、高精度または大規模なプロペラに適しています。 CNCミル の公差を達成し、アルミニウムや複合材のブレードに最適です。射出成形は生産規模を拡大しますが、$5,000~$20,000の金型が必要です。表面仕上げ(Ra 0.8~1.6μm)により、空力効率を確保します。

テストと検証

試験は、設計目標に対する性能を検証します。静的および動的試験では推力、効率、耐久性を測定し、実地試験では実際の挙動を評価します。

静的テスト

静的試験では、一定の回転数で推力とトルクを測定する。ロードセルとタコメーターを備えた試験装置がデータを記録する。0.3 mのUAVプロペラを10,000 RPMで回転させた場合、予想される推力は5~15 N、消費電力は100~300 Wである:

- 効率 (η):推力対出力比、0.7-0.85を目標とする。

- トルク係数(C_Q):通常0.01-0.03。

ダイナミック・テストとフィールド・テスト

動的試験は、回転数や迎角の変化などの動作条件をシミュレートします。風洞は、UAV用の10-50m/sの風速で制御された環境を提供します。実機を使ったフィールドテストでは、振動や騒音(目標:1mで80dB以下)などの実用上の問題が明らかになります。データは設計の反復に役立ちます。

最適化と反復

プロトタイピングは繰り返し行われる。テスト結果は、ブレードのねじれや素材の厚みを調整するなどの改良の指針となる。機械学習アルゴリズムは、CFDデータを分析することで設計を最適化し、反復を減らすことができます。典型的な調整には以下が含まれます:

- ピッチを上げる:推力は上がるが、パワーは上がる。

- 軽量化:ブレードを薄く(先端で1~2mm)することで、慣性を低減。

よくある質問

プロペラ設計に最適なソフトウェアは?

ANSYS FluentとSolidWorksは、それぞれCFDとCADの業界標準です。OpenFOAMは、CFDシミュレーションのための費用対効果の高い代替手段です。

UAVプロペラに最適な素材は?

炭素繊維複合材料は最高の強度対重量比を提供するが、ナイロンは低コストの試作品に適している。

プロペラの試作にはどのくらいの時間がかかりますか?

設計と最初のプロトタイプ作成には2~4週間かかり、テストと反復には複雑さにもよるが1~3カ月を要する。

よくあるテストの失敗とは?

ブレードの変形、過大な振動、推力不足は、材料の選択ミスやCFDモデルの不正確さに起因することが多い。