Kesuによるラピッドプロトタイピング

リアルタイムの見積もり、製造可能な設計(DFM)の洞察、CNC機械加工、金型製作、3Dプリントなどのあらゆるサービスにより、製品開発をスピードアップします。

最初のプロトタイプから最終的な生産に至るまで、当社のプラットフォームは、エンジニアがアイデアをより早く実現するために信頼するスピード、適応性、信頼性を提供します。

KeSuのプロトタイピングは、初期段階のデザインコンセプトを素早く物理的なモデルに変換し、アイデアを現実のものにするための迅速かつ費用対効果の高い方法を提供します。このアプローチは、3Dプリンティング、CNC機械加工などの技術によって特に効果的であり、通常1~3営業日以内にプロトタイプを納品することができます。

プロトタイピング・プロセス

お客様のアイデアを形にし、製品開発をスピードアップするプロフェッショナルなプロトタイピングサービスをお探しですか?Kesuは、高品質で迅速、かつ費用対効果の高いラピッドプロトタイピングソリューションを世界中で提供しています。最先端技術、産業グレードの設備、専門技術チームを備え、お客様のコンセプトをわずか数日で機能的なプロトタイプに仕上げます。プロトタイプの準備が整えば、当社の少量生産サービスにより、生産へのスムーズな移行をお約束します。当社の主なラピッドプロトタイピングプロセスをご紹介します:

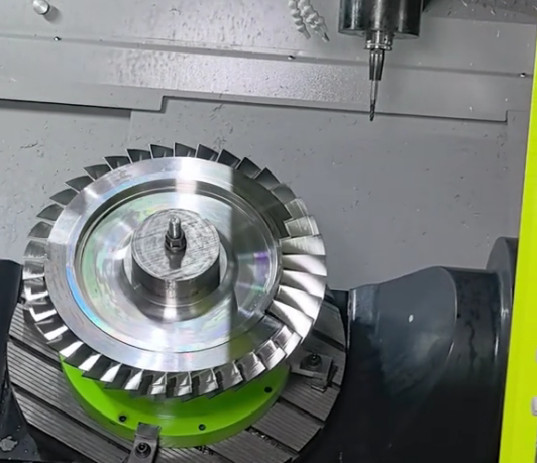

高速CNC加工

CNCマシニングは、高精度のラピッドプロトタイピング手法です。極端な公差を超える迅速なターンアラウンドを重視しながらも、優れた品質を保証します。少量生産に理想的なCNC部品は、生産標準に近い。3Dプリンティングより高価ですが、強度と表面仕上げはより優れています。

ラピッド3Dプリンティング

当社の3Dプリントサービスは、様々な素材や仕上げのプラスチックや金属で、迅速で高品質なプロトタイプを提供します。金型が不要なため、特に少量生産の場合は時間とコストを節約できます。コンセプトモデルから機能的なプロトタイプまで、SLMのような技術は小規模生産のニーズもサポートします。

高速ダイカスト

ラピッド・ツーリング

成形用プロトタイピング金型は、100~2,000個の射出成形部品の注文に適しています。ラピッド・ツーリングは、短納期、量産金型よりも低コストで、3Dプリンティングよりもコストが高いにもかかわらず、機能テストに理想的な生産品質に近いパーツを提供します。

シートメタルプロトタイピング

ラピッドシートメタルプロトタイピングには、ブラケットやエンクロージャのような平面部品(大型部品を含む)を製造するための成形、切断、組立工程が含まれます。セットアップ時間は長くなるかもしれないが、大型で単純な部品には費用対効果が高い。さらに、CNC機械加工により、シートメタル部品に特徴を加えることができます。

高速金属鋳造

3Dプリンターによる低コストのパターン作成が可能にする金属高速鋳造は、金属部品プロトタイピングに手頃なソリューションを提供します。大手鋳造会社との強力なパートナーシップにより、生産に近い品質の部品、大きなサイズ、高速性、優れた引張強度、後加工オプションを提供します。

プロトタイピングのあらゆるニーズにワンストップで対応

Kesuは、統一されたプラットフォームを通じてエンドツーエンドのカスタム製造ソリューションを提供し、時間の節約と生産のスピードアップを支援します。

選ばれる理由

1

高品質部品

Kesuは、高級素材と精密な職人技を採用し、業界標準を厳守することで、卓越したプロトタイプの品質を保証しています。

2

リードタイム

当社の合理化されたプロセスは、迅速なプロトタイプの提供を保証し、開発サイクルを大幅に短縮し、市場投入までの時間を短縮します。

3

エンジニアリング・サポート

Kesuは包括的なエンジニアリングサポートを提供し、設計を最適化し、技術的な課題を克服してプロトタイプ開発を強化します。

私たちは何千人ものお客様の成功をサポートしてきました

トーマス

セールス・マネージャー

アディソン.H

デザイナー部長

ナンシーK

エンジニア

彼は私の長期的なサプライヤーであり、全幅の信頼を寄せている。

見積書通りに部品の発注を進めてもよろしいでしょうか?図面と見積書を添付します。

複数の材料でのラピッドプロトタイピング

ラピッドプロトタイピングを外注する場合、様々な材料に対応できる信頼できるラピッドプロトタイピング会社を選び、プロジェクト全体を一カ所で完結させることが重要です。Kesuはこの点で優れた選択肢であり、プラスチック、金属、セラミックの試作品製作を提供しています。

| 名称 | 説明 |

| アルミニウム | アルミニウムと アルミニウム合金 は、高強度対重量比、優れた耐食性、可鍛性、優れた熱伝導性と電気伝導性を備えた軽量で汎用性の高い材料である。理想的な用途 アルミニウムCNC加工 軽量化、耐久性、効率的な熱伝達が重要な用途。 |

| 真鍮 | 360黄銅(快削黄銅)は、優れた被削性、高い耐食性、良好な導電性を備えた万能材料です。歯車、錠前部品、管継手、装飾品などによく使用される。 真鍮CNC 電気部品や船舶用途に理想的な部品。 |

| ブロンズ | 932 ベアリングブロンズは、錫、鉄、亜鉛を含有しているため、耐摩耗性、耐食性に優れています。ベアリング、ブッシング、スラストワッシャー、バルブ部品などによく使用されています。 ブロンズCNC 高荷重や過酷な環境にさらされる部品に高い強度と低摩擦を提供します。 |

| 鋳鉄 | 鋳鉄は、その耐久性と耐摩耗性で知られ、振動を吸収するための優れた選択肢となっています。高い応力や圧力に耐えられるため、重機械や装置のギア、ベース、プーリー、ブッシュによく使用される。 |

| 銅 | 銅101と銅110は比類のない熱伝導性と電気伝導性を持ち、バスバー、ワイヤーコネクター、送電システムなどの電気用途に人気があります。 CNC加工 銅合金 耐久性、耐食性、加工の容易さを提供。 |

| インバー | インバーは寸法精度が高く、熱寸法安定性に優れたNi-Fe合金である。航空宇宙、電子工学、精密工学において、精密機器、時計の振り子、バイメタルストリップ、衛星構造物、アンテナ、光学システムなどに使用される。 |

| コバール | コバールは、優れた熱膨張特性と寸法安定性で知られるNi-Fe-Co合金で、エレクトロニクス、電気通信、航空宇宙分野で真空管、トランジスタ、タービンブレードの気密封止に使用され、ガラスとの気密密封止を可能にしている。 |

| マグネシウム | マグネシウムとマグネシウム合金は優れた強度対重量比を持ち、航空機構造、エンジンブロック、トランスミッションケース、ホイールなどの軽量部品として、自動車、航空宇宙、エレクトロニクス分野で広く使用されている、 マグネシウム CNC加工により燃費を向上させ、排出ガスを削減。 |

| ステンレス鋼 | ステンレス鋼は、卓越した強度、耐久性、高温性、耐食性を備えた万能材料です。建築、自動車、航空宇宙、そして、自動車産業で使用されています。 ステンレススチールCNC 熱交換器、排気システム、エンジン部品、ファスナー、医療機器の製造。 |

| スチール | スチール(合金および炭素)は、優れた強度と耐久性を提供し、厳しい産業用途の固定具、取り付けプレート、ドラフトシャフト、アクスル、トーションバー、ギア、ボルト、スタッド、シャフト、および構造部品に使用されます。 |

| チタン | チタンと チタン合金 は、軽量、高強度、生体適合性、高耐食性、高強度対重量比、優れた耐熱性を備えている。CNC機械加工 チタン エンジン部品、着陸装置、医療用インプラント、タービンブレード、海洋用途の航空宇宙および医療機器に使用されている。 |

| 工具鋼 | A2工具鋼は優れた耐摩耗性と靭性を持ち、一般的に治具、工具、ツールホルダー、ゲージ、パンチの製造に使用される。 |

| 亜鉛 | 亜鉛と亜鉛合金は優れた耐熱性、耐久性、強度、電気伝導性、熱伝導性、機械加工性、耐食性を持つ万能金属です。CNC亜鉛は、ギア、ブッシュ、ベアリング、ドアや窓の金具、電気コネクターなどの自動車部品や、過酷な環境での用途に使用されています。 |

| 名称 | 説明 |

| ABS | ABS(アクリロニトリル・ブタジエン・スチレン)は、射出成形前のプロトタイプに人気のある、手頃な価格の熱可塑性プラスチックです。強度、耐久性、耐衝撃性、耐熱性で知られる万能材料です。CNC加工 ABS は自動車産業や家電産業で広く使用されている。 |

| アクリル | アクリルは傷に強い耐久性のあるプラスチック素材で、タンクやパネル、光学ディスプレイなど様々な用途に最適です。また、軽量で飛散しにくく、透明度の高さで知られるガラスの代替品としても人気があります。 |

| デルリン | デルリンは低摩擦で高い剛性を持つプラスチックであり、卓越した寸法精度、高い靭性、耐衝撃性と耐摩耗性を提供する。自動車、航空宇宙、消費財など、精度が要求される用途によく使用される。 |

| ガロライトG-10 | ガロライトG-10は、ガラス繊維織布にエポキシ樹脂を含浸させた高圧ラミネートで、優れた電気絶縁性、耐水性、高い機械的強度、寸法安定性を示します。絶縁部品、回路基板、電気部品に使用される。 |

| 高密度ポリエチレン | 高密度ポリエチレン(HDPE)は、耐久性、耐薬品性、耐衝撃性、構造的完全性、低吸湿性で知られる多目的熱可塑性プラスチックです。包装、建築、自動車製造、プラグ、シール、電気絶縁体などによく使用される。 |

| ナイロン | ナイロンは、高強度、耐摩耗性、優れた防音・防振性、低摩擦係数を備えた熱可塑性プラスチックです。CNCによって機械で造られるナイロンは工学でギヤ、軸受け、ブッシュ、医療機器および電子工学の絶縁材のために一般的、特に回路基板のためのねじそしてスペーサ使用される。 |

| 覗き見 | PEEK(ポリエーテルエーテルケトン)は、高い強度、剛性、靭性、化学的、生体適合性、耐熱性を備えた熱可塑性プラスチックで、過酷な環境に適しています。CNC加工されたPEEKは、航空宇宙、自動車、エレクトロニクス分野で航空機構造、電子部品、医療用インプラントなどに使用されています。 |

| ポリカーボネート | ポリカーボネートは、電気絶縁性、耐熱性、耐衝撃性、透明性、難燃性、耐傷性に優れた耐久性のある透明な熱可塑性プラスチックです。CNC加工 ポリカーボネートは 安全眼鏡、保護シールド、電気筐体、コネクター、絶縁体などによく使用される。 |

| ポリプロピレン | ポリプロピレン(PP)は、高融点、高強度対重量比、優れた耐薬品性、耐久性、耐湿性、疲労強度を持つ熱可塑性プラスチックである。実験器具、医療機器、食品加工、自動車、航空機部品などに使用される。 |

| ピーピーエス | ポリフェニレンサルファイド(PPS)は、優れた耐薬品性、熱安定性、耐高温性、寸法安定性、電気絶縁性を備えた熱可塑性プラスチックです。自動車部品、電気コネクター、燃料システムやベアリングなどの産業機器に使用される。 |

| PTFE | PTFEは、低摩擦非粘着性、優れた耐薬品性、耐高温性、電気絶縁性を持つ。ベアリング、シール、ガスケット、絶縁を必要とする部品などの低摩擦用途によく使用される。 |

| PVC | PVC(ポリ塩化ビニル)は、耐久性が高く、耐薬品性、耐紫外線性、耐腐食性に優れたプラスチックです。CNC加工されたPVCは、パイプ、継手、電気筐体、チューブ、自動車内装、商業ビル部品に使用され、費用対効果と長寿命を提供します。 |

| トーロン | トーロンは機械的強度、耐熱性、耐薬品性に優れた熱可塑性プラスチックで、過酷な条件下でも高い信頼性を発揮します。航空宇宙、自動車、石油・ガス分野で使用され、化学薬品や溶剤にさらされる過酷な環境に適しています。 |

| UHMW | 超高分子量ポリエチレン(UHMW)は、高い耐摩耗性、耐久性、優れた耐摩耗性、低摩擦係数、衝撃強度を有する。ギヤ、ベアリング、ライナー、コンベヤ、食品加工、農業、自動車部品に使用され、衝撃吸収機能を持つ。 |

| ウルテム | ULTEMは、優れた強度、剛性、耐久性、耐環境性、耐熱性、低引火性、電気絶縁性を備えた熱可塑性プラスチックです。電子部品、外科手術用器具、航空宇宙用エンジン部品、医療機器、腐食性環境などに使用されます。 |

| 名称 | 適用材料 | カラー | と併用可能 |

| ケム・フィルム | アルミニウム合金 | クリア、ゴールド | メディアブラスト、タンブリング、タイプII陽極酸化*、タイプIII陽極酸化(PTFE*付き |

| 陽極酸化処理 | アルミニウム | クリア、ブラック、グレー、レッド、ブルー、ゴールド | メディアブラスト、タンブリング、化学膜*。 |

| ブラックオキサイド | スチール、ステンレススチール | ブラック | メディアブラスト、タンブリング、不動態化 |

| 無電解ニッケルめっき | アルミニウム、スチール、ステンレススチール | - | メディア・ブラスト、タンブリング |

| 電解研磨 | スチール、ステンレススチール | - | - |

| 手磨き | アクリル | - | 美容的外観の向上 |

| メディア・ブラスト | アルミニウム、鋼鉄、ステンレス鋼、黄銅、青銅、銅 | - | 電解研磨と粉体塗装を除く、すべてのCNC後工程 |

| ニッケルめっき | アルミニウム、スチール、ステンレススチール | - | メディア・ブラスト、タンブリング |

| 不動態化 | スチール、ステンレススチール | - | 黒色酸化物, 無電解ニッケルめっき, 亜鉛めっき, タンブリング, メディアブラスト |

| 粉体塗装サービス | アルミニウム、スチール、ステンレススチール | PantoneまたはRALカラーカタログ | - |

| タンブリング | アルミニウム合金、鋼鉄、ステンレス鋼、黄銅、青銅、銅 | - | 電解研磨と粉体塗装を除く、すべてのCNC後工程 |

| 蒸気研磨 | CNCポリカーボネート(クリア、ブラック) | - | 化粧品としての外観の向上、光学的にクリアに近い用途 |

| 亜鉛メッキ | スチール、ステンレススチール | クリア(ライトブルーコーティング)、ブラック(グロッシーブラックコーティング) | メディアブラスト、タンブリング、不動態化 |

ラピッドプロトタイピングFAQ

ラピッドプロトタイピングとは?

ラピッドプロトタイピングの主な方法とは?

- 3Dプリンティング/積層造形:SLA、FDM、SLSなど)。

- CNC加工:ソリッドブロックから材料を減算し、精密なパーツを作成する。

- 射出成形:忠実度の高い部品を金型を使って試作する。

- 真空鋳造:シリコン型を使って小ロットの部品を生産する。

- デジタル・プロトタイピング:仮想モデルまたはシミュレーション(ソフトウェアモックアップやCADシミュレーションなど)。

ラピッドプロトタイピングの利点は?

- 迅速な反復を可能にすることで、設計プロセスをスピードアップ。

- 欠陥を早期に発見することでコストを削減。

- フォーム、フィット感、機能のテストが可能。

- 利害関係者からの協力とフィードバックを促進する。

- カスタマイズや複雑な形状にも対応。

ラピッドプロトタイピングはどのような産業で使われていますか?

- 自動車(部品テスト、設計検証など)。

- 航空宇宙(軽量部品など)。

- 医療(カスタムインプラント、手術ガイドなど)。

- 消費者向け製品(電子機器、ウェアラブル製品など)。

- 建築と工業デザイン。

ラピッドプロトタイピングで使用できる素材は?

- 3Dプリント:プラスチック(ABS、PLA)、樹脂、金属、複合材料。

- CNC機械加工:金属(アルミニウム、スチール)、プラスチック、木材。

- 射出成形:熱可塑性プラスチック、エラストマー

- 真空注型:ポリウレタン、シリコーン