ラピッド・ツーリングは、少量生産および中量生産用の金型の迅速な製造を可能にし、従来の方法と比較してコストとリードタイムを大幅に削減することで、現代の製造業に変革をもたらしました。世界的な製造拠点である中国では、ラピッド・ツーリング・サービスが、アルミニウム7075や軟鋼P20のような高度な技術や素材を活用し、射出成形やその他の工程用の高品質な金型を提供している。これらのサービスは、自動車、医療、エレクトロニクス、航空宇宙などの業界に対応し、製品開発や市場参入のための柔軟性と精度を提供します。このガイドでは、金型製造技術、射出成形、およびその用途に焦点を当て、中国におけるラピッドツーリングの複雑さを探求します。詳細なパラメータ、業界の洞察、技術的な考察により、これらのプロセスを包括的に理解し、製造ワークフローの合理化におけるその役割を強調します。

ラピッド・ツーリングの基礎

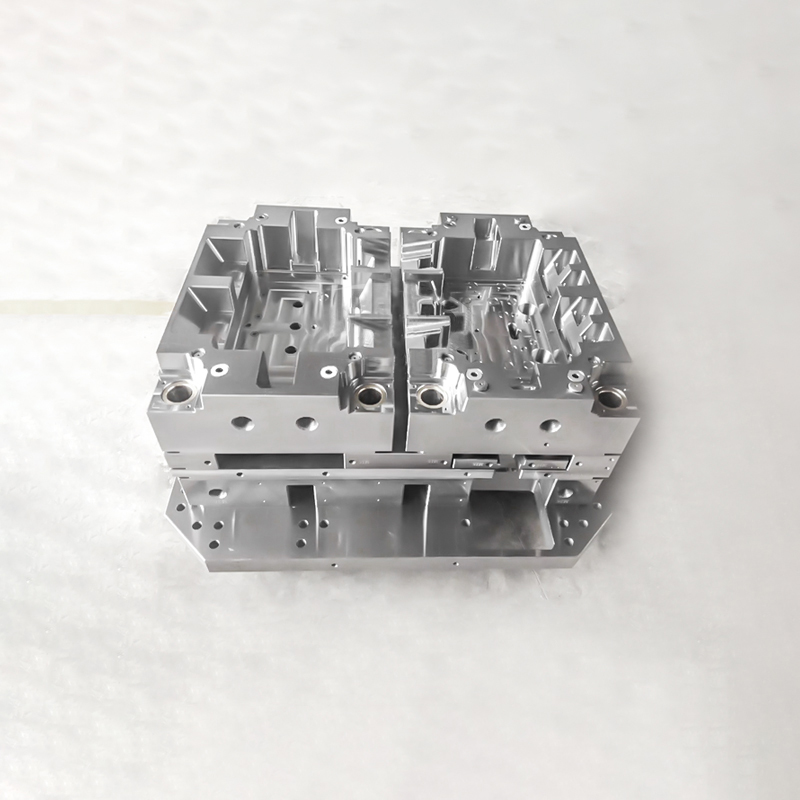

ラピッド・ツーリングとは、射出成形やダイカスト用の金型や工具を迅速に製造し、少量から中量の製造をサポートすることである。焼入れ鋼を使用し、数ヶ月のリードタイムを必要とする従来の金型製作とは異なり、ラピッドツーリングでは、より柔らかく加工しやすい材料を使用し、合理化されたプロセスにより、数日で金型を加工することができる。中国では、ラピッド・ツーリングはコスト効率に最適化されており、リードタイムは以下のように短い。 5~7日 のコスト削減を実現した。 30-40% 従来の方法と比較してこのプロセスは、プロトタイピングと本格的な生産とのギャップを埋めるのに理想的であり、企業は市場のテスト、デザインの検証、機能部品の迅速な生産を行うことができる。

ラピッド・ツーリング用素材

迅速なツーリングは、加工性、耐久性、コストのバランスが取れた材料に依存します。一般的な選択肢は以下の通り:

- アルミニウム 7075:の引張強度を持つ。 570 MPa アルミニウム7075は、熱伝導率に優れ、金型寿命が最大10年という理想的な素材です。 5,000~10,000サイクル.機械加工が可能なため、リードタイムを 5~7日.

- 軟鉄P20:の降伏強度を提供する。 800 MPaP20は、以下の寿命の金型に適している。 50,000~100,000サイクル.のリードタイムで中量生産をサポートします。 7~10日.

- プリハードン工具鋼:大量迅速生産金型に使用されるこれらの鋼は、寿命を超える。 1,000,000サイクルのリードタイムがある。 10~14日.

マスター・ユニット・ダイ(MUD)システム

ラピッドツーリングにおける重要な技術革新は、再利用可能な金型ベースがカスタムコアやキャビティインサートに対応するマスターユニットダイ(MUD)システムの使用です。このアプローチでは、部品固有のコンポーネントのみに焦点を当てることで加工時間を短縮し、以下のコスト削減を実現します。 30-40%.MUDシステムは汎用性が高く、アルミニウムやP20のインサートをサポートし、自動車やエレクトロニクス産業の射出成形に広く使用されています。

金型設計の考慮事項

効果的なラピッドツーリングには、金型の寿命と部品の品質を確保するための慎重な設計が必要です。主な考慮事項は以下の通りです:

- ドラフト角度:角度 1~3度 部品の排出を容易にし、金型製造の摩耗を減らす。

- 均一な肉厚:厚さ 1.5-3 mm ヒケのような欠陥を最小限に抑え、安定した成形を実現する。

- ゲートの配置:戦略的なゲートの配置により、材料の流れを最適化し、サイクルタイムを短縮します。 10-20%.

- 冷却チャンネル:コンフォーマル・クーリング・チャンネルは熱放散を改善し、サイクルタイムを最大で短縮します。 30%.

高速射出成形:精度と効率

迅速 射出成形 は、ラピッドツーリングを使用して、生産グレードの材料で高品質のプラスチック部品を製造し、以下の公差を実現しています。 ±0.05 mm という微細な表面仕上げが施されている。 Ra 1.6 μm.このプロセスは、少量生産に最適です。 500~10,000部品のリードタイムがある。 7~12日.中国では、高速射出成形は、自動車ダッシュボードや医療機器のハウジングなど、精密な機械的特性を持つ機能部品を必要とする産業を支えている。

素材オプション

高速射出成形は、以下のような幅広い熱可塑性プラスチックと熱硬化性プラスチックに対応している:

- ABS:の引張強さ 40-50 MPa家電製品や自動車部品に使用されている。

- ポリカーボネート(PC):の衝撃強度 60~70MPa医療機器や光学部品に最適。

- ナイロン(PA6/PA66):の引張強さ 50-80 MPaギアなどの耐摩耗部品に使用される。

- 覗き見:までの高温耐性 250°C の引張強さである。 95 MPa航空宇宙や医療分野で使用されている。

表面仕上げの最適化

表面仕上げは、金型コストとリードタイムに大きく影響します。SPI C-1(機械加工)やD-2(ビーズブラスト)のような標準的な仕上げは、最小限の金型加工準備で済み、費用対効果が高い。SPI A-1のような高研磨仕上げは、大規模な研磨を必要とし、リードタイムを以下のように増加させます。 2~3日 とコスト 10-20%.必要な仕上げレベルのみを指定することで、特に化粧品以外の表面については効率が最適化される。

プロセス能力

高速射出成形は、インサート成形やオーバーモールド成形のような高度な技術をサポートしています。インサート成形は、金属やプラスチックのインサートを部品に組み込むことで、以下の公差を実現します。 ±0.1 mm.オーバーモールディングは、PCの上にTPEを重ねるなど、複数の素材を組み合わせて、グリップ力や美観を向上させます。のクランプ力を持つ射出成型プレス機。 50~500トン 小さな医療部品から大きな自動車パネルまで、さまざまなサイズの部品に対応する。

さまざまな生産ニーズに対応する金型戦略

ラピッド・ツーリングには、生産量や部品の要件に合わせた複数の戦略があります。これらの戦略により、プロトタイピング、市場テスト、およびフルスケール生産のためのコスト効率の高いソリューションが保証されます。

試作金型

試作金型 は、小ロット生産用の金型を製造している。 5,000サイクル.通常、アルミニウム7075から作られ、これらの金型は、以下の工程で完成します。 5~7日 自動車や民生用電子機器のアプリケーションにおける成形性や材料特性の検証に最適です。以下のコスト削減が可能です。 30-40% 伝統的な金型作りに比べて。

ブリッジ・ツーリング

ブリッジ金型は、中量生産に対応し、金型寿命は以下の通りです。 100,000サイクル.軟鋼P20またはアルミと鋼のハイブリッド材を使用したこれらの金型は、耐久性とコストのバランスをとり、リードタイムは以下の通りです。 7~10日.ブリッジツーリングは、医療機器やロボットの市場テストや生産前工程に適しています。

ラピッド・プロダクション・ツーリング

迅速な生産金型は、大量生産用の金型を作成し、その寿命は次のとおりです。 1,000,000サイクル.H13やS136のような硬化工具鋼から作られたこれらの金型は、ホットランナーシステムやマルチキャビティ設計のような機能を組み込み、生産量を最大化します。リードタイムは 10~14日そのため、大規模な自動車生産および工業生産に適している。

産業におけるラピッド・ツーリングの応用

ラピッドツーリングは、中国の製造能力を活用し、高品質の部品を短いリードタイムで提供することで、幅広い産業に貢献しています。

自動車

自動車業界では、ダッシュボード、バンパー、内装パネルなどの部品に高速射出成形が使用されており、金型の寿命は最大で3年です。 100,000サイクル.ラピッド・ツーリングは、開発中の迅速な反復を可能にし、新車モデルの市場投入までの時間を短縮します。ABSやPCのような素材は、耐久性と美的品質を保証します。

メディカル

医療機器製造では、ハウジング、コネクター、使い捨て部品の製造に迅速な金型製作が必要です。PEEKやPCのような生体適合材料は、以下の公差で成形されます。 ±0.05 mm と表面仕上げの Ra 1.6 μm.迅速なツーリングは、臨床試験や市場検証のための少量生産をサポートします。

エレクトロニクス

エレクトロニクス製造では、プラスチック筐体やコネクターにラピッドツーリングを使用し、以下の公差を達成しています。 ±0.05 mm.高速射出成形は、耐久性と難燃性のためにナイロンやPCのような材料を使用して、スナップフィットや取り付けポイントのような高精度の機能を備えた部品を生産しています。

金型検証のための補完的プロトタイピング

迅速な金型製作が第一の焦点である、 CNC機械加工のような補完的なプロトタイピング工程 と真空鋳造は、金型設計を検証し、金型のマスターパターンを作成する上で重要な役割を果たします。これらの方法は、生産開始前に金型が設計仕様を満たしていることを保証します。

金型部品のCNC加工

CNCマシニングは、以下の公差で金型インサートとマスターパターンを製造します。 ±0.005 mm.アルミニウム7075やP20鋼のような材料は、5軸システムを使用して加工され、正確なキャビティとコアの形状を保証します。金型部品のリードタイムは通常 3~7日迅速なツーリングスケジュールをサポート。

生産前部品用真空鋳造

真空鋳造では、シリコーン金型を使って小ロットの部品を作ります。 20~50サイクル.この工程では、射出成形を行う前に材料特性と部品設計を検証し、以下の公差を達成します。 ±0.15 mm とリードタイム 7~14日.特に医療用や民生用電子機器に有用である。

ラピッド・ツーリングの利点

ラピッド・ツーリングは、特にコスト競争の激しい中国の製造環境において、いくつかの利点をもたらす。

コスト効率

ラピッドツーリングは、以下の方法でコストを削減します。 30-40% 従来の金型に比べ、アルミニウムやMUDシステムなどの素材を使用することで、加工時間を最小限に抑えることができる。 金型製作の最適化 設計と最小限の表面処理により、さらに経費が削減される。

スピード

ラピッドツーリングのリードタイムは以下の通りです。 5~7日 プロトタイプ金型から 10~14日 を生産ツーリングに使用することができます。このスピードは、製品開発と市場参入を加速させ、自動車やエレクトロニクスなどの産業にとって重要である。

柔軟性

迅速な金型製作は、さまざまな生産量と材料をサポートし、特定の用途に合わせたカスタマイズを可能にします。設計変更も容易で、金型の修正も以下の時間で完了します。 2~5日従来のツーリングが数週間かかるのに比べて。

ラピッドツーリングにおける課題と解決策

ラピッドツーリングは、品質と効率を確保するために特別なソリューションを必要とする課題に直面しています。

金型の耐久性

ラピッド・ツーリング金型、特にアルミニウム製の金型は、硬化鋼製の金型よりも寿命が短い。アルミニウム・ベースにP20鋼インサートのようなハイブリッド材料を使用することで、金型寿命は次のように延びます。 50,000~100,000サイクル.洗浄や研磨などの定期的なメンテナンスは、耐久性をさらに高める。

素材適合性

ガラス繊維入りナイロンのような研磨材や高温材料の中には、金型の摩耗を促進するものがあります。P20やプリハードン鋼など、適切な金型材質を選択し、窒化処理などの表面処理を施すことで、互換性が向上し、金型寿命が次のように延びます。 20-30%.

熱管理

高い成形温度は柔らかい金型材料を劣化させます。アルミ7075のような熱伝導率の高い素材とコンフォーマル・クーリング・チャンネルは、熱を効率的に放散し、サイクルタイムを以下のように短縮します。 30% そして金型の完全性を守る。

中国でのラピッド・ツーリングは、少量生産および中量生産のための堅牢なソリューションを提供し、高度な金型製造技術と材料を活用して、高品質の部品を短いリードタイムでお届けします。射出成形とカスタマイズされた金型戦略に焦点を当てることで、これらのサービスは、精度、コスト効率、柔軟性を必要とする業界の要求を満たします。自動車部品から医療機器に至るまで、ラピッド・ツーリングはグローバルな製造業における革新と効率化を推進し続け、より迅速な市場参入と最適な製品開発の実現をサポートしています。

ケスグループによる迅速な金型製作

- 先進設備

安定性の高い精密な製造・検査設備。 - 豊富な経験

10年以上の金型製造と射出成形の経験を持ち、独立した設計と開発能力を持つ。 - 良質、競争価格および速い配達

私たちは、お客様との長期ビジネスを確立されています。私達のプロダクトの何れかのモデルに興味がある場合は、お問い合わせは、自由にしてくださいを参照してください。 - ワンストップ・サービス

金型設計、金型製造、射出成形、機械加工、組立、梱包、配送、その他のサービスをサポートします。私たちは、お客様に強力なエンジニアリングサポートを提供することができます。これは、迅速な市場投入時間を制限する潜在的な品質リスクを大幅に削減します。

よくある質問ラピッドツーリングサービス

ラピッドツーリングとは何か、従来のツーリングとどう違うのか?

ラピッド・ツーリングは、アルミニウム7075や軟鋼P20のような材料を使用して少量生産から中量生産用の金型を作成し、リードタイムを5~14日、コストを30~40%節約します。従来の金型は、大量生産用に硬化鋼を使用し、リードタイムに数ヶ月を要し、コストも高くなります。

ラピッド・インジェクション成形に使用される材料は何ですか?

高速射出成形は、ABS(引張強度40~50MPa)、ポリカーボネート(同60~70MPa)、ナイロン(同50~80MPa)、PEEK(同95MPa)などの熱可塑性プラスチックや熱硬化性プラスチックに対応し、自動車、医療、エレクトロニクス用途の要件を満たしている。

ラピッド・ツーリング金型の製作にはどれくらいの時間がかかりますか?

リードタイムはツーリングの種類によって異なり、プロトタイプ・ツーリングは5~7日、ブリッジ・ツーリングは7~10日、ラピッド・プロダクション・ツーリングは10~14日で、複雑さと素材によって異なる。

ラピッド・ツーリングはどのような産業にとって有益か?

自動車、医療、エレクトロニクス、航空宇宙産業は、ラピッドツールの精度、スピード、柔軟性から恩恵を受け、機能部品の効率的な生産と市場テストを可能にしています。