ロボットアームのプロトタイピングでは、機械設計、エレクトロニクス、制御システムを統合し、産業オートメーションから研究、ホビープロジェクトまで、さまざまなタスクに対応する機能的なマニピュレーターを作成します。このガイドでは、コンセプト設計からテストまでのプロセスを、詳細な技術パラメータと実用的な考慮事項とともに概説しています。性能、コスト、スケーラビリティのバランスが取れたプロトタイプの作成に重点を置き、ピックアンドプレース操作、手術支援、教育プラットフォームなどの用途に適しています。各段階-設計、材料選択、作動、制御、製造、テスト-を深く掘り下げ、明確なロードマップを提供する。

ロボットアームの基礎を理解する

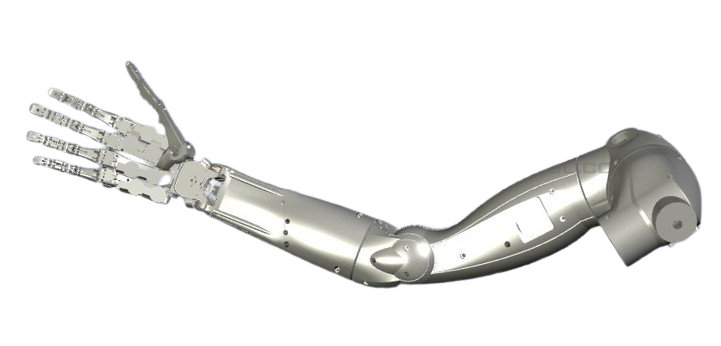

ロボットアームは、人間の腕の動きを模倣した、複数の自由度(DOF)を持つプログラム可能なマニピュレータである。リンク(剛体セグメント)、ジョイント(回転または角柱)、アクチュエータ(モーターまたは油圧)、エンドエフェクタ(グリッパー、ツール、センサー)から構成されます。設計は、ワークスペース、可搬重量、精度、速度を考慮し、意図された用途に合わせる必要があります。

主要な運動原理

キネマティクスはロボットアームの動きを制御します。フォワードキネマティクスは関節角度に基づいてエンドエフェクタの位置を計算し、インバースキネマティクスは所望の位置のための関節角度を決定します。6自由度アームの場合、デナビット・ハルテンベルグ(DH)パラメータがキネマティックチェーンを定義します。典型的な仕様は以下の通りです:

- 自由度:4-6:ほとんどのプロトタイプに対応し、3Dポジショニングとオリエンテーションが可能。

- ワークスペース半径:0.5~1.5m(小~中腕用)。

- 関節範囲ロータリージョイントは±180°、プリズムジョイントは0.1~0.5m。

ロボットアームの種類

ロボットアームは、構造や用途によって様々です。回転ジョイントを備えた多関節アームは、溶接のような柔軟な作業に適している。SCARA(選択的コンプライアンス組立ロボットアーム)設計は、組立のような平面的な作業に優れています。リニア軸を使用する直交アームは、3Dプリントに高い精度を提供します。それぞれのタイプは、関節設計からアクチュエーターの選択まで、プロトタイピングの選択に影響を与えます。

ロボットアームの設計

設計段階では、機能要件を機械的および電子的な設計図に変換します。コンピュータ支援設計(CAD)ツール、運動学シミュレーション、およびペイロード解析は、アームが性能目標を満たすことを保証します。このセクションでは、ツール、パラメータ、設計の反復について説明します。

デザインソフトウェアの選択

SolidWorks、Fusion 360、FreeCADのようなCADソフトウェアは、リンクやジョイントの3Dモデリングを可能にします。を備えたMATLABのようなシミュレーション・ツールは、リンクやジョイントの3Dモデリングを可能にします。 ロボティクス・ツールボックス やGazeboを使ったROS(Robot Operating System)で運動学や動力学を解析することができる。Blenderのようなオープンソースのオプションは、趣味のための視覚化に適しています。設計入力には以下が含まれる:

- ペイロード容量:小型プロトタイプ用0.5~5kg、産業用アーム用10~50kg。

- リーチ:典型的なプロトタイプでは0.7~1.2m。

- 再現性精密作業用には±0.1mm、一般用には±1mm。

アーム形状の定義

形状はアームの構造を決定する。リンクの長さは通常0.1~0.5mで、断面(中空チューブやIビームなど)は強度対重量比に最適化されています。関節にはベアリングまたはブッシングを使用し、角度分解能は0.01~0.1°です。5自由度アームのサンプルは以下の通り:

- ベースジョイント:360°回転、トルク10~50Nm。

- エルボージョイント:±135°、トルク5-20 Nm。

- エンドエフェクター:開口部0-50 mm、把持力1-5 kgのグリッパー。

ANSYSのようなツールの有限要素解析(FEA)は、荷重下での構造的完全性を検証します。

エンド・エフェクターの設計

エンドエフェクターは作業内容によって異なります。グリッパーは、平行または角度のあるジョーで、0.01~0.5 kgの対象物を扱います。真空カップは平らな面に適していますが、溶接機やドリルのようなツールはカスタムマウントが必要です。仕様は以下の通り:

- グリッパー力:10-100 N。

- 作動時間:開閉時0.1~0.5秒。

- 重量:0.1~1kg(腕への負担を最小限に抑えるため)。

素材の選択

素材は強度、重量、コストのバランスをとる。アルミニウム、複合材料、プラスチックが主流で、荷重、環境、製造上の制約によって選択される。

金属

アルミニウム合金(例:6061-T6)の降伏強度は275MPa、密度は2.7g/cm³で、リンクやジョイントに最適です。 ステンレス鋼(例:304) 腐食性環境に適し、引張強度は500-700MPa。代表的なパラメーター

- ヤング率アルミニウムは70 GPa、スチールは190 GPa。

- 疲労限界:アルミニウムは10⁷サイクル、スチールは10⁸サイクル。

複合材料とプラスチック

引張強度が3.5~7GPa、密度が1.8g/cm³の炭素繊維複合材料は、高性能アーム用の軽量化を実現する。引張強度が40~80MPaのABSまたはPLAプラスチックは、低コストのプロトタイプに適しています。考慮すべき点は以下の通り:

- コストアルミニウムは$2-5/kg、カーボンファイバーは$20-50/kg。

- 熱膨張率:アルミニウムは23 µm/m・K、炭素繊維は0.8 µm/m・K。

アクチュエータの選択

アクチュエーターは、電気モーター、空気圧、油圧から選択できる。精密さと制御のしやすさから、電気モーターが圧倒的に多い。

電気モーター

DCサーボモーターまたはステッピングモーターが一般的で、トルクは0.5~10 Nm、回転数は100~3000 RPMです。ブラシレスDCモーター(BLDC)は、より高い効率(80-90%)と寿命(10,000時間以上)を提供します。パラメータは以下の通り:

- トルクウェイトレシオ:サーボの場合、1~5Nm/kg。

- エンコーダ分解能:1000-4000カウント/回転。

空気圧および油圧アクチュエータ

空気圧式は5~10 barの圧力で、高速、低精度の作業に適している。油圧式は50~200barで、重い可搬重量(50~500kg)に対応するが、複雑なシステムを必要とする。どちらもコストとメンテナンスの問題から、プロトタイプではあまり一般的ではありません。

制御システム

制御システムは、マイクロコントローラー、センサー、ソフトウェアを使用して、動きを調整します。リアルタイムのフィードバックにより、精度と安全性が保証されます。

ハードウェア・コンポーネント

Arduino、Raspberry Pi、STM32などのマイクロコントローラーが計算を行う。エンコーダー(位置)やIMU(姿勢)などのセンサーがフィードバックを提供します。典型的なセットアップ

- 処理速度:マイクロコントローラー用16-400MHz。

- センサー解像度:エンコーダは0.01°、加速度センサは0.1g。

ソフトウェアとアルゴリズム

PID (Proportional-Integral-Derivative) のような制御アルゴリズムは、精度を維持します。ROSはモジュラー・プログラミングを可能にし、PythonやC++はカスタム・アプリケーションに適している。100-1000 Hzのサンプリングレートがスムーズな動作を保証します。

プロトタイプの製造

製造は、設計を物理的な部品に変換します。加算法と減算法は、ラピッドプロトタイピングから精密部品まで、さまざまなニーズに対応します。

アディティブ・マニュファクチャリング

PLA、ABS、または樹脂を使用した3Dプリンティングは、公差±0.1 mmの複雑な形状を作成します。溶融積層造形法(FDM)は初期プロトタイプに適しており、ステレオリソグラフィー(SLA)はより滑らかな仕上げ(Ra 0.4μm)を提供します。パラメータは以下の通り:

- 層厚:0.05~0.3mm。

- 印刷速度:40-100mm/s。

減法製造

CNC加工フライスや旋盤を使用して、アルミニウムやスチール部品の公差±0.01 mmを達成します。レーザー切断は、切り口幅0.1~0.5 mmの平らな部品に適しています。表面仕上げ(Ra 0.8~1.6μm)により、スムーズな接合作業を実現します。

テストと検証

テストは、設計目標に対する性能を検証する。静的テスト、動的テスト、タスクに特化したテストにより、精度、強度、信頼性を評価します。

静的テスト

静的試験では、関節のトルクと構造的完全性を測定する。ロードセルが力を記録し、予想されるトルクは接合部あたり5~50 Nmです。荷重下でのたわみ(例えば、5kgで0.1~1mm)は、材料の適合性を示します。

動的テストと課題別テスト

動的試験では、0.1~1m/sでの動きを評価し、再現性(±0.1~1mm)をチェックする。ピック・アンド・プレース・サイクル(100~1000回の繰り返し)のような作業に特化した試験では、耐久性を評価します。振動分析(目標:50 Hzで0.1 g未満)は安定性を保証します。

最適化と反復

プロトタイピングは繰り返し行われる。テストデータは、リンク重量の削減(例えば、リンクあたり0.5-1kg)やモータートルクの増加(10-20%)など、改良の指針となる。機械学習は制御アルゴリズムを最適化し、5-10%の誤差を最小化します。

よくある質問

ロボットアームの設計に最適なソフトウェアは?

SolidWorksとFusion 360はCADに最適で、ROSとMATLABはシミュレーションと制御に適している。FreeCADは低予算で使える代替ソフトです。

小型ロボットアームに最適なアクチュエーターは?

DCサーボモーターまたはBLDCモーターは、5kg以下のペイロードに精度と効率を提供します。ステッピングモーターは低コストのプロトタイプに適しています。

ロボットアームの試作にはどれくらいの時間がかかるのですか?

設計と初期製作には4〜8週間かかり、テストと反復には複雑さにもよるが2〜6ヶ月を要する。

プロトタイピングの一般的な課題とは?

関節のバックラッシュ、トルク不足、制御の不安定さは、設計不良や部品の不一致から生じることが多い。

再現性はどのようにテストされるのか?

アームを一定位置に複数回移動させ、偏差(目標:±0.1~1mm)を測定することで、繰返し精度をテストする。