Редукторы являются важнейшими компонентами различных механических систем, включая автомобильные трансмиссии, промышленное оборудование и системы возобновляемых источников энергии. Их основная функция - передача энергии и регулировка крутящего момента - требует исключительной точности, долговечности и прочности материала. Для производства компонентов коробок передач, таких как шестерни, валы и корпуса, используется обработка на станках с ЧПУ (Computer Numerical Control), что позволяет выдерживать жесткие допуски, сложные геометрические формы и соблюдать стандарты качества. В этой статье рассматриваются материалы, обычно используемые в производстве коробок передач, процессы обработки с ЧПУ и требования к точности, необходимые для оптимальной работы. В ней также приводятся практические сведения и параметры, полезные для инженеров и производителей в этой области.

Выбор материала для компонентов редуктора

Выбор материалов для прототипа компонентов коробки передач обусловлен такими факторами, как несущая способность, износостойкость, усталостная прочность и условия окружающей среды. К шестерням, валам и корпусам предъявляются особые требования к материалам, которые должны быть сбалансированы по стоимости и технологичности.

Материалы для редукторов

Шестерни подвергаются высоким напряжениям, скользящему контакту и циклическим нагрузкам, поэтому для них требуются материалы с высокой прочностью, твердостью и вязкостью. К распространенным материалам относятся:

- Легированные стали: Такие марки, как AISI 4140, 4340 и 8620, широко используются благодаря высокой прочности и прокаливаемости. После термообработки эти стали достигают поверхностной твердости 55-60 HRC, что идеально подходит для тяжелонагруженных зубчатых передач.

- Науглероживание сталей: Низкоуглеродистые стали, такие как AISI 1018 или 20MnCr5, подвергаются науглероживанию для создания твердой поверхности (58-62 HRC) при сохранении прочной сердцевины, подходящей для автомобильных шестерен.

- Нержавеющие стали: Такие марки, как 17-4 PH или 316, используются в коррозионных средах, например, в морской или химической промышленности, их твердость варьируется в пределах 35-45 HRC.

- Чугун: Узловой чугун (например, ASTM A536) используется для крупных низкоскоростных передач благодаря своим демпфирующим свойствам и экономичности.

Ключевыми моментами являются обеспечение однородной микроструктуры для предотвращения растрескивания при обработке и выбор материалов, совместимых с процессами термообработки, такими как закалка или азотирование.

Материалы вала

Для эффективной передачи энергии валы должны обладать высокой усталостной прочностью и прочностью на кручение. К распространенным материалам относятся:

- Среднеуглеродистые стали: Валы AISI 1045 или 4140, термообработанные до 30-40 HRC, экономически эффективны для промышленных валов.

- Легированные стали: AISI 4340 или 42CrMo4 с пределом прочности на разрыв 900-1200 МПа используются для высоконагруженных применений, например, для валов ветряных турбин.

- Нержавеющие стали: Для коррозионностойких валов выбирают 316L или 420 с твердостью 25-35 HRC.

Валы часто нормализуют или отжигают перед обработкой, чтобы уменьшить внутренние напряжения и улучшить обрабатываемость.

Жилищные материалы

Корпуса редукторов обеспечивают конструктивную поддержку и выравнивание шестерен и валов, требуя стабильности размеров и гашения вибраций. Распространенные материалы включают:

- Чугун: Серый чугун (например, ASTM A48) или ковкий чугун предпочтительны благодаря своим демпфирующим свойствам и простоте отливки сложных форм.

- Алюминиевые сплавы: Такие сплавы, как A356 или 6061-T6, используются в легких конструкциях, например, в автомобильных коробках передач, с пределом прочности на разрыв 200-300 МПа.

- Стальные сплавы: Сварная или кованая сталь (например, AISI 1045) используется для изготовления высокопрочных корпусов тяжелого оборудования.

Корпуса, как правило, отливаются или коваются, а затем обрабатываются для получения точных посадочных мест под подшипники и монтажных поверхностей.

Процессы обработки с ЧПУ для компонентов редуктора

Механическая обработка с ЧПУ является основой производства коробок передач, позволяя изготавливать детали со сложной геометрией и допусками до ±0,005 мм. Основные процессы включают точение, фрезерование, зубофрезерование, шлифование и сверление, часто выполняемые на многокоординатных станках с ЧПУ для повышения эффективности и точность.

Обработка зубчатых колес

Для обеспечения плавного зацепления и минимального износа зубчатые колеса требуют точного профиля зубьев и обработки поверхности. Процесс обработки включает в себя несколько этапов:

- Заготовка: Цилиндрическая заготовка обтачивается на токарном станке с ЧПУ до внешнего диаметра шестерни. Для шестерни AISI 4140 диаметром 100 мм используйте скорость резания 80-120 м/мин, скорость подачи 0,2-0,4 мм/об и глубину резания 1-2 мм.

- Зубофрезерные станки: Зубофрезерный станок с ЧПУ нарезает профиль зуба с помощью фрезы. Для цилиндрической шестерни с модулем 2 установите скорость резания 60-100 м/мин и подачу 1-2 мм/об. Допуски на толщину зуба обычно составляют ±0,01 мм.

- Термообработка: Шестерни подвергаются науглероживанию или индукционной закалке для достижения поверхностной твердости 58-62 HRC с последующим отпуском для снижения хрупкости.

- Финишная шлифовка: Шлифование зубчатых колес с ЧПУ позволяет довести профиль зуба до чистоты поверхности Ra 0,4-0,8 мкм и точности профиля ISO 5-6. Параметры шлифования включают скорость вращения круга 30-40 м/мин и подачу 0,01-0,02 мм/проход.

- Осмотр: Геометрия шестерни проверяется на зубоизмерительном станке с ЧПУ, при этом проверяются такие параметры, как погрешность шага (±0,005 мм) и отклонение профиля (±0,003 мм).

Для сложных зубчатых колес, таких как косозубые или конические, используются 5-осевые фрезерные станки с ЧПУ или специализированные зубообрабатывающие станки для получения требуемых углов спирали или конических профилей.

Обработка валов

Валы должны быть обработаны до точных диаметров и длин, чтобы обеспечить правильную посадку и выравнивание подшипников. Процесс включает в себя:

- Грубое вращение: Токарный станок с ЧПУ формирует внешний диаметр вала. Для вала AISI 1045 диаметром 50 мм используйте скорость резания 100-150 м/мин, скорость подачи 0,3-0,5 мм/об и глубину резания 2-3 мм.

- Фрезерование шпоночных пазов: Шпоночные пазы для передачи крутящего момента фрезеруются на фрезерном станке с ЧПУ с боковой и торцевой фрезой. Допуск по ширине должен составлять ±0,01 мм.

- Сплайнинг: Шлицы обрабатываются на зубофрезерном или протяжном станке с ЧПУ со скоростью резания 50-80 м/мин и скоростью подачи 0,1-0,2 мм/об.

- Финишная токарная обработка/шлифовка: Поверхности подшипников обтачиваются или шлифуются с допуском по диаметру ±0,005 мм и чистотой поверхности Ra 0,4 мкм. Параметры шлифования включают скорость вращения круга 25-35 м/мин и подачу 0,01-0,015 мм/проход.

- Термообработка: Валы подвергаются закалке и отпуску для достижения твердости 30-40 HRC, после чего производится правка для устранения любых искажений.

Тонкие валы требуют устойчивых упоров для предотвращения прогиба во время обработки, а для минимизации тепловых деформаций используется охлаждающая жидкость.

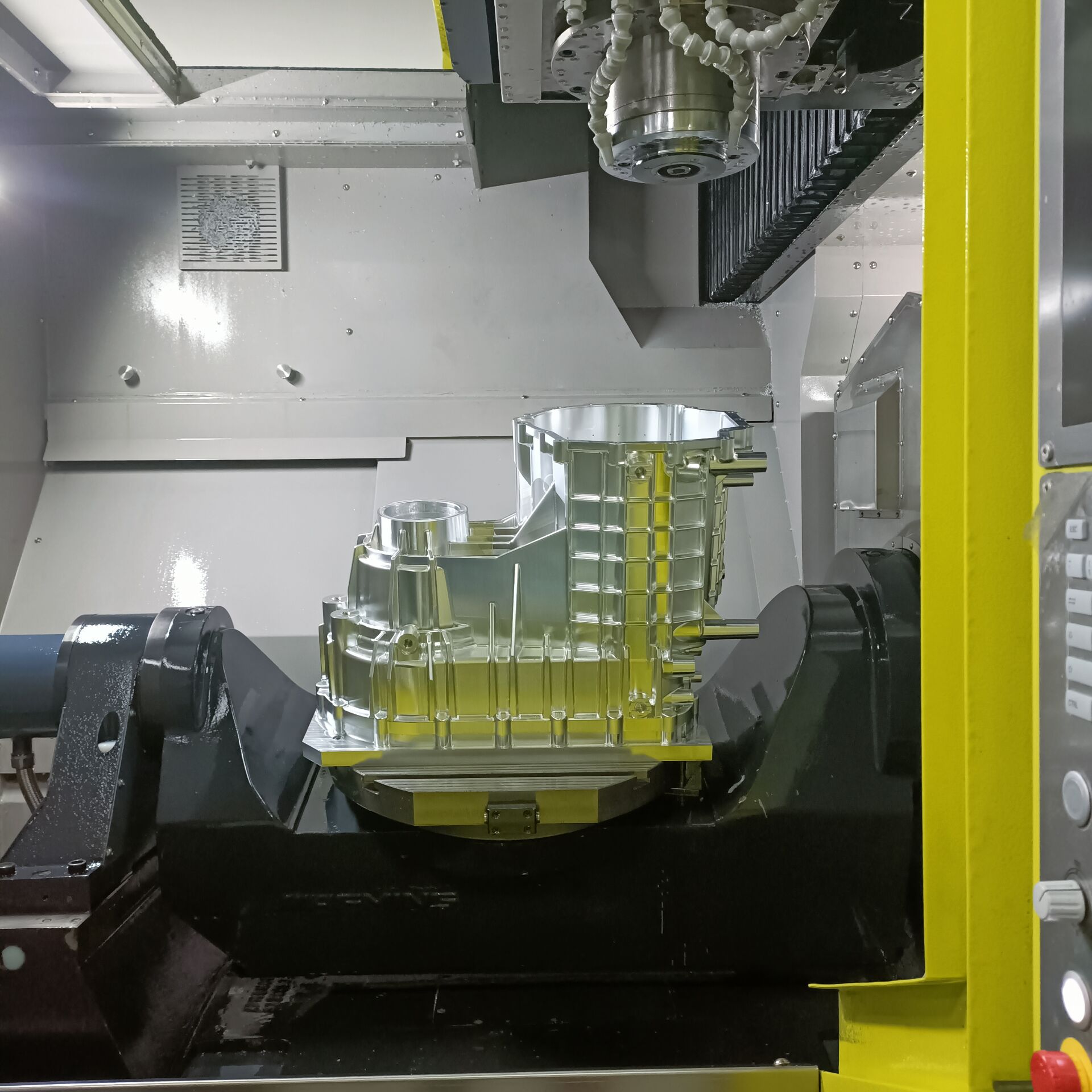

Обработка корпусов

Прототипирование корпусов редукторов требует точной обработки посадочных мест под подшипники, монтажных поверхностей и элементов центровки. Процесс включает в себя:

- Черновая фрезеровка: Фрезерный станок с ЧПУ удаляет излишки материала с литых или кованых заготовок. Для корпуса из серого чугуна используйте скорость резания 120-180 м/мин, подачу 0,2-0,4 мм на зуб и глубину резания 2-4 мм.

- Скучно: Посадочные места подшипников растачиваются с допуском по диаметру ±0,01 мм с помощью расточного станка с ЧПУ. Параметры растачивания включают скорость резания 80-120 м/мин и скорость подачи 0,1-0,2 мм/об.

- Сверление и нарезание резьбы: Отверстия под болты сверлятся и нарезаются для сборки. Для резьбы M10 используйте скорость резания 30-50 м/мин и скорость подачи, синхронизированную с шагом резьбы.

- Финишная фрезеровка: Монтажные поверхности фрезеруются с допуском плоскостности ±0,02 мм и чистотой поверхности Ra 1,6 мкм. Параметры фрезерования включают скорость резания 100-150 м/мин и подачу 0,1-0,2 мм/зуб.

- Осмотр: Координатно-измерительная машина (КИМ) проверяет критические размеры, такие как соосность посадочных мест подшипников (±0,015 мм) и плоскостность поверхности.

Жесткое крепление необходимо для предотвращения вибрации при снятии тяжелого материала, а охлаждающая жидкость применяется для борьбы с пылью и теплом при обработке чугуна.

Требования к точности при производстве редукторов

Точность имеет первостепенное значение при производстве коробок передач, поскольку даже незначительные отклонения могут привести к шуму, вибрации или преждевременному выходу из строя. Допуски, обработка поверхностей и меры контроля качества соответствуют назначению каждого компонента.

Точность передачи

Шестерни должны соответствовать строгим стандартам, таким как ISO 1328 или AGMA, чтобы обеспечить плавную работу и распределение нагрузки. Ключевые требования к точности включают:

- Точность профиля зуба: Отклонения профиля должны быть в пределах ±0,003 мм (ISO 5-6), чтобы свести к минимуму ошибки контакта.

- Ошибка питча: Суммарная погрешность шага не должна превышать ±0,005 мм для обеспечения равномерного зацепления.

- Отделка поверхности: Для уменьшения трения и износа поверхности зуба должны иметь чистоту Ra 0,4-0,8 мкм.

- Выбег: Радиальное биение должно быть в пределах ±0,01 мм для предотвращения вибрации.

Для достижения и проверки этих допусков используются зубошлифовальные и измерительные станки с ЧПУ, а для раннего выявления отклонений - технологические проверки.

Точность вала

Валы требуют точного диаметра, прямолинейности и обработки поверхности для обеспечения правильной посадки и выравнивания подшипников. Основные требования включают:

- Допуск на диаметр: Поверхности подшипников должны быть в пределах ±0,005 мм, чтобы обеспечить надежную посадку.

- Прямолинейность: Валы должны сохранять прямолинейность в пределах 0,01 мм/м, чтобы избежать перекоса.

- Отделка поверхности: Для минимизации трения поверхности подшипников должны иметь чистоту Ra 0,4 мкм.

- Допуск на шпоночный паз: Для надежной передачи крутящего момента ширина шпоночного паза должна быть в пределах ±0,01 мм.

КИМ и лазерные центровочные инструменты используются для проверки геометрии вала, при этом особое внимание уделяется концентричности и биению.

Точность корпуса

Корпуса должны обеспечивать точное выравнивание и плоскостность для поддержки шестерен и валов. Основные требования включают:

- Допуск на посадочное место подшипника: Допуски на диаметр ±0,01 мм обеспечивают правильную установку подшипников.

- Плоскость: Монтажные поверхности должны быть плоскими в пределах ±0,02 мм для предотвращения перекоса.

- Отделка поверхности: Для надежной сборки посадочные и монтажные поверхности подшипников должны иметь шероховатость Ra 1,6 мкм.

- Выравнивание: Для обеспечения параллельной работы вала соосность посадочных мест подшипников должна быть в пределах ±0,015 мм.

Прецизионная расточка и фрезерование в сочетании с проверкой на КИМ обеспечивают точность корпуса, а крепление разработано таким образом, чтобы свести к минимуму деформации при обработке.

Изготовление корпуса редуктора

Компания KeSu имеет опыт обработки прототипов коробок передач, изготовленных из стандартных и экзотических металлов со сложной геометрией, чтобы соответствовать или превышать самые строгие допуски.

Заключение

Производство редукторов - сложный процесс, требующий тщательного выбор материалапередовые технологии обработки на станках с ЧПУ и строгий контроль точности. Выбирая подходящие материалы, такие как легированные стали, чугун или алюминиевые сплавыПрименяя такие процессы, как зубофрезерование, шлифование и прецизионное фрезерование, производители могут изготавливать шестерни, валы и корпуса, отвечающие самым строгим требованиям современных приложений. Подробные параметры и лучшие практики, описанные в этом руководстве, представляют собой дорожную карту для получения высококачественных компонентов редукторов, обеспечивающих надежность и производительность в различных отраслях промышленности - от автомобильной до возобновляемой энергетики.

Часто задаваемые вопросы (FAQ)

Какие материалы обычно используются для изготовления деталей коробки передач?

Компоненты редуктора обычно изготавливаются из легированных сталей (например, AISI 4140, 4340), науглероженных сталей (например, 20MnCr5), нержавеющих сталей (например, 316, 17-4 PH), чугуна и алюминиевых сплавов (например, 6061-T6). Выбор зависит от таких факторов, как нагрузка, износостойкость и условия окружающей среды.

Какие процессы обработки с ЧПУ используются для изготовления зубчатых колес?

Обработка зубчатых колес включает в себя подготовку заготовок (точение), зубофрезерование или фрезерование для получения профиля зубьев, термообработку и чистовое шлифование. Параметры включают скорость резания 60-100 м/мин для зубофрезерования и Ra 0,4-0,8 мкм для чистовой обработки поверхности зубьев.

Как достигаются жесткие допуски при производстве коробок передач?

Жесткие допуски (например, ±0,005 мм для профилей зубьев шестерен или диаметров валов) достигаются с помощью многокоординатных станков с ЧПУ, прецизионной оснастки и контроля в процессе производства с помощью КИМ и зубоизмерительных машин. Контролируемая среда и жесткое крепление также минимизируют погрешности.

Почему обработка поверхности важна для деталей коробки передач?

Шероховатость поверхности (например, Ra 0,4 мкм для зубьев шестерен или поверхностей подшипников валов) снижает трение, износ и шум, повышая долговечность деталей. Шлифование и полировка с ЧПУ позволяют добиться стабильной чистоты поверхности.