Создание прототипов пропеллеров предполагает междисциплинарный подход, объединяющий аэродинамику, материаловедение и точное производство. В этом руководстве представлена подробная схема проектирования, изготовления и испытания пропеллеров с акцентом на практические соображения и технические параметры. Будь то беспилотные летательные аппараты (БПЛА), морское применение или малая авиация, процесс требует тщательного планирования для достижения эффективности, долговечности и производительности. В следующих разделах описывается каждый этап, от концептуального проектирования до финальных испытаний, с практическими соображениями и спецификациями.

Понимание основ пропеллера

Прежде чем приступать к созданию прототипа, необходимо хорошо изучить механику пропеллера. Пропеллеры преобразуют энергию вращения в тягу, руководствуясь принципами аэродинамики и гидродинамики. Ключевые параметры включают в себя шаг лопастей, диаметр, количество лопастей и свойства материалов - все они влияют на производительность.

Основные принципы аэродинамики

Пропеллеры работают за счет ускорения жидкости (воздуха или воды) для создания тяги. Угол атаки, определяемый шагом лопастей, влияет на подъемную силу и силу сопротивления. Для воздушных пропеллеров принцип Бернулли и третий закон Ньютона объясняют создание тяги. В морской среде доминируют гидродинамические силы, что требует корректировки с учетом большей плотности воды (около 1000 кг/м³ по сравнению с 1,225 кг/м³ воздуха на уровне моря). Типичные параметры включают:

- Шаг лопастей: Угол лопасти относительно плоскости вращения, обычно 10-30 градусов для беспилотных летательных аппаратов.

- Диаметр: Диапазон от 0,2 м для небольших беспилотников до 2 м для легких самолетов.

- Длина аккорда: Ширина лопасти, часто 5-10% от диаметра в середине пролета.

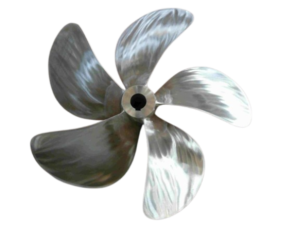

Типы пропеллеров

Пропеллеры различаются в зависимости от сферы применения. Пропеллеры с фиксированным шагом распространены в БПЛА из-за простоты, в то время как пропеллеры с переменным шагом позволяют регулировать эффективность в полете. Морские пропеллеры, такие как винтовые, ставят во главу угла крутящий момент, а не скорость. Складные пропеллеры, используемые в беспилотниках, уменьшают сопротивление при скольжении. Каждый тип требует особых конструктивных решений, которые подробно описаны в последующих разделах.

Проектирование пропеллера

На этапе проектирования требования к характеристикам воплощаются в физическую модель. Вычислительные инструменты и эмпирические данные направляют процесс, обеспечивая баланс между эффективностью, весом и целостностью конструкции. В этом разделе рассматриваются программное обеспечение, параметры и итерации проектирования.

Выбор программного обеспечения для проектирования

Современная конструкция гребного винта опирается на программное обеспечение для вычислительной гидродинамики (CFD) и автоматизированного проектирования (CAD). Такие инструменты, как ANSYS Fluent, SolidWorks и XFOIL, обеспечивают точное моделирование. Например, XFOIL рассчитывает характеристики аэродинамического профиля для двумерных секций лопастей, а Fluent моделирует трехмерное течение. Альтернативы с открытым исходным кодом, такие как OpenFOAM, подходят для проектов с ограниченным бюджетом. Основные исходные данные для проектирования включают:

- Число Рейнольдса: Обычно 10⁵-10⁶ для небольших пропеллеров, влияющих на подъемную силу и сопротивление.

- Коэффициент опережения (J): Отношение скорости движения к скорости вращения, часто 0,5-1,5 для беспилотных летательных аппаратов.

- Коэффициент тяги (C_T): Безразмерная метрика тяги, нацеленная на 0,1-0,3 для эффективности.

Определение геометрии лезвия

Геометрия лопастей определяет производительность. Конструкторы выбирают форму аэродинамического профиля (например, NACA 4412 для низкоскоростных приложений) и определяют такие параметры, как угол закрутки (5-15 градусов от корня до кончика) и коэффициент конусности (0,5-0,8 для повышения эффективности конструкции). Типичный пропеллер для БПЛА может иметь:

- Диаметр: 0,3 м

- Количество лезвий: 2-4

- Отношение шага к диаметру: 0,4-0,8

- Скорость наконечника: ниже 0,9 Маха (300 м/с в воздухе) для минимизации шума.

Итерационное моделирование уточняет эти параметры, оптимизируя соотношение тяги и мощности.

Выбор материала

Выбор материала влияет на вес, прочность и стоимость. К распространенным материалам относятся композиты, металлы и пластмассы, каждый из которых подходит для определенных областей применения. В этом разделе рассматриваются варианты и их свойства.

Композитные материалы

Композитные материалы из углеродного и стекловолокна занимают ведущее место в производстве пропеллеров для БПЛА и высокопроизводительных двигателей благодаря высокому соотношению прочности и веса. Углеродное волокно обладает прочностью на растяжение 3,5-7 ГПа и плотностью 1,8 г/см³ по сравнению с 2,7 г/см³ у алюминия. Технологии укладки, такие как ориентация волокон 0°/90°, повышают жесткость. Типичные характеристики:

- Модуль Юнга: 230 ГПа для углеродного волокна.

- Предел усталости: 10⁷ циклов для композитов против 10⁵ для металлов.

Металлы и пластмассы

Алюминиевые сплавы (например, 6061-T6) подходят для морских пропеллеров, с пределом текучести 275 МПа и коррозионной стойкостью благодаря анодированию. Пластмассы, такие как нейлон или ABS, экономически эффективны для небольших беспилотников, но обладают меньшей прочностью (предел прочности на разрыв: 40-80 МПа). При выборе материала учитывается:

- Рабочая среда: При воздействии соленой воды предпочтение отдается нержавеющей стали или композитным материалам с покрытием.

- Стоимость: Пластмассы стоят $1-5/кг, а углеродное волокно - от $20-50/кг.

Изготовление прототипа

Изготовление превращает проекты в физические прототипы. Технологии варьируются от аддитивного производства до традиционной механической обработки, каждая из которых имеет свои компромиссы в точности и стоимости.

Аддитивное производство

3D-печать с использованием таких материалов, как PLA или смола, позволяет быстро создавать прототипы для небольших пропеллеров. Моделирование методом плавленного напыления (FDM) позволяет достичь допусков ±0,1 мм, что подходит для первоначальных испытаний. Для высокопрочных деталей используется селективное лазерное спекание (SLS) с использованием нейлоново-углеродных смесей, что обеспечивает более высокую прочность. Параметры включают:

- Толщина слоя: 0,05-0,2 мм для гладких поверхностей.

- Скорость печати: 50-100 мм/с, чтобы сбалансировать качество и время.

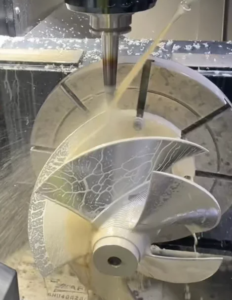

Традиционное производство

Обработка и формовка с ЧПУ подходят для высокоточных или крупногабаритных пропеллеров. Фрезерные станки с ЧПУ достигают допусков ±0,01 мм, что идеально подходит для алюминиевых или композитных лопастей. Литье под давлением позволяет увеличить объем производства, но требует пресс-форм стоимостью $5 000-$20 000. Шероховатость поверхности (Ra 0,8-1,6 мкм) обеспечивает аэродинамическую эффективность.

Тестирование и валидация

Испытания проверяют соответствие характеристик проектным целям. Статические и динамические испытания измеряют тягу, эффективность и долговечность, а полевые испытания оценивают поведение в реальных условиях.

Статические испытания

Статические испытания измеряют тягу и крутящий момент при фиксированных оборотах. Испытательный стенд с датчиком нагрузки и тахометром регистрирует данные. Для винта БПЛА диаметром 0,3 м при 10 000 об/мин ожидаемая тяга составляет 5-15 Н, а потребляемая мощность - 100-300 Вт. Ключевые показатели включают:

- Эффективность (η): Отношение тяги к мощности, нацеленность 0,7-0,85.

- Коэффициент крутящего момента (C_Q): Обычно 0,01-0,03.

Динамические и полевые испытания

Динамические испытания имитируют условия эксплуатации, например, изменение числа оборотов или угла атаки. В аэродинамических трубах создаются контролируемые условия, при этом скорость воздуха для БПЛА составляет 10-50 м/с. Полевые испытания на реальных аппаратах позволяют выявить практические проблемы, такие как вибрация или шум (цель: <80 дБ на высоте 1 м). Полученные данные служат основой для итераций при проектировании.

Оптимизация и итерации

Создание прототипов носит итерационный характер. Результаты испытаний позволяют вносить уточнения, например, регулировать кручение лопастей или толщину материала. Алгоритмы машинного обучения могут оптимизировать конструкцию, анализируя данные CFD, что сокращает количество итераций. Типичные корректировки включают:

- Увеличение шага: Увеличивает тягу, но повышает потребность в мощности.

- Снижение веса: Более тонкие лезвия (1-2 мм на кончике) снижают инерцию.

Часто задаваемые вопросы

Какое программное обеспечение лучше всего подходит для проектирования гребных винтов?

ANSYS Fluent и SolidWorks являются отраслевыми стандартами CFD и CAD соответственно. OpenFOAM - это экономичная альтернатива для CFD-симуляторов.

Какой материал идеально подходит для пропеллеров БПЛА?

Композиты из углеродного волокна обеспечивают наилучшее соотношение прочности и веса, хотя нейлон подходит для недорогих прототипов.

Сколько времени занимает создание прототипа пропеллера?

Проектирование и создание прототипа занимает 2-4 недели, а тестирование и итерации - 1-3 месяца, в зависимости от сложности.

Каковы типичные ошибки при тестировании?

Деформация лопастей, чрезмерная вибрация или недостаточная тяга часто являются следствием неправильного выбора материала или неточных CFD-моделей.