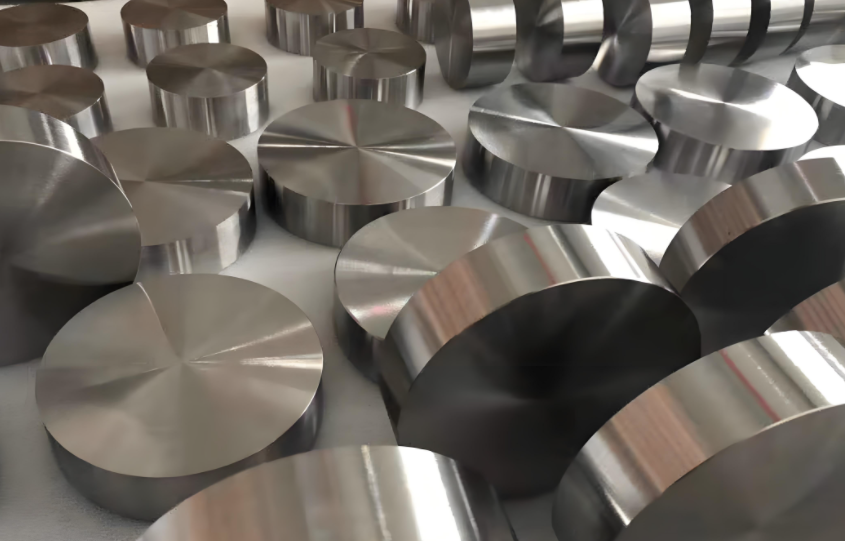

Высокотемпературные сплавы, как критические материалы, способные выдерживать сложные нагрузки в течение длительного времени в высокотемпературных средах с отличной устойчивостью к окислению и коррозии, широко используются в таких основных отраслях промышленности, как аэрокосмическая, энергетическая, автомобильная и химическая. Основные компоненты высокопроизводительного оборудования, такого как газовые турбины, авиационные двигатели и оборудование атомных электростанций, например, крыльчатки турбин, камеры сгорания и крепежные элементы, неотделимы от высокотемпературных сплавов. Однако именно их выдающиеся характеристики при высоких температурах делают высокотемпературные сплавы труднообрабатываемыми при комнатной температуре, что создает им репутацию "жесткой кости" в производстве.

Для достижения эффективного и точная обработка При производстве высокотемпературных сплавов необходимо глубоко понимать проблемы, связанные с уникальными свойствами этих материалов, и внедрять целенаправленные процессы и технологии.

Трудности механической обработки: Износ инструмента, закалка и теплоотвод

Плохая обрабатываемость высокотемпературных сплавов обусловлена, прежде всего, следующими аспектами:

- Сильный износ инструмента:

- Высокая прочность при высоких температурах: Высокотемпературные сплавы обладают высокой прочностью и твердостью даже при комнатной температуре, что требует значительных усилий резания при обработке.

- Хорошая устойчивость к высоким температурам: Высокотемпературные сплавы сохраняют высокую прочность даже под воздействием высоких температур, возникающих в процессе резания и вызывающих сильное трение и износ ракельной поверхности инструмента.

- Твердые точки в микроструктуре: Сплавы часто содержат твердые точки, такие как карбиды, нитриды или интерметаллические соединения, образованные такими элементами, как Ti, Cr, Mo, W, которые вызывают сильный абразивный износ инструмента.

- Сильное химическое сродство: Высокотемпературные сплавы склонны к химическим реакциям или диффузионному износу с инструментальными материалами при высоких температурах, образуя кратерный износ (износ граней) и износ боковой поверхности.

- Значительное упрочнение работы:

- Под действием сил резания металл в зоне резания высокотемпературных сплавов подвергается быстрой пластической деформации, что приводит к резкому увеличению твердости материала поверхностного слоя.

- Закаленный слой твердый и глубокий, что еще больше затрудняет последующее резание. Инструмент должен резать под закаленным слоем, увеличивая силу резания и нагрузку на инструмент, что еще больше усиливает износ инструмента и упрочнение материала, создавая замкнутый круг.

- Очень плохое рассеивание тепла:

- Высокотемпературные сплавы обладают очень плохой теплопроводностью. Огромное количество тепла, выделяемое в процессе резания, не может быть быстро отведено через заготовку или стружку. Вместо этого оно концентрируется в зоне резания и на кончике инструмента.

- Этот локальный экстремальный нагрев ускоряет размягчение, химическую реакцию и диффузию материала инструмента, что приводит к резкому сокращению срока службы инструмента. Одновременно высокие температуры могут негативно влиять на свойства поверхности заготовки.

Основные процессы обработки высокотемпературных сплавов: Токарная обработка, фрезерование и сверление

Для решения вышеупомянутых проблем необходимо внедрить оптимизированные процессы и стратегии обработки:

- Поворот:

- Используйте более низкие скорости резки, чтобы контролировать температуру резки и уменьшить химический износ.

- Выберите большую скорость подачи и соответствующую глубину резания, чтобы инструмент резал ниже слоя закалки, избегая повторного резания по закаленной поверхности.

- Угол наклона инструмента может быть соответствующим образом уменьшен или даже отрицателен для повышения прочности инструмента, но при этом необходимо сбалансировать проблему увеличения силы резания; угол зазора должен быть достаточно большим, чтобы уменьшить трение.

- Убедитесь, что система станка имеет достаточную жесткость и мощность, чтобы избежать вибрации.

- Фрезерование:

- Обычно используется обычное фрезерование и фрезерование с подъемом. Для высокотемпературных сплавов, фрезерование подъёма обычно рекомендуется, поскольку инструмент входит в заготовку при максимальной толщине стружки, что сокращает время контакта инструмента с упрочненным слоем и способствует отводу тепла вместе со стружкой.

- Для контроля ударов при вводе и выводе инструмента можно использовать такие стратегии, как спиральный или рамповый ввод.

- Можно комбинировать различные стратегии резания, например, большую глубину резания с малой подачей или малую глубину резания с большой подачей.

- Бурение:

- Сверление - один из самых сложных процессов обработки высокотемпературных сплавов из-за ограниченной зоны резания, плохого теплоотвода и затрудненного отвода стружки.

- Требуются сверла специальной конструкции, например, с особой геометрией флейты, высокопрочными подложками и термостойкими покрытиями.

- Используйте соответствующие скорости резания и подачи, чтобы избежать образования нарастающей кромки.

- Принудительное охлаждение и отвод стружки имеют решающее значение, часто требуя применения сверл с внутренней охлаждающей жидкостью в сочетании с жидкостью для резки под высоким давлением.

- Ступенчатое или пековое сверление поможет разбить стружку и облегчить охлаждение.

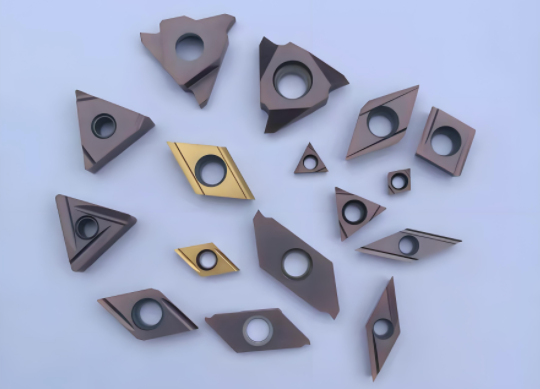

Применение и выбор режущего инструмента при обработке высокотемпературных сплавов

Режущие инструменты являются ключевым фактором успешной обработки высокотемпературных сплавов. Материал инструмента, геометрия и покрытие требуют тщательного выбора:

- Материалы для инструментов:

- Карбид: Широко используется, но требует выбора мелкозернистых, с высоким содержанием кобальта и высокой твердостью марок. Она является основой для большинства операций механической обработки.

- Керамические инструменты: Подходят для высокоскоростной черновой обработки некоторых высокотемпературных сплавов, особенно сплавов на основе никеля. Они обладают чрезвычайно высокой твердостью и жаростойкостью, но очень хрупкие и очень чувствительны к жесткости станка и стабильности процесса, не подходят для прерывистого резания.

- Инструменты из поликристаллического кубического нитрида бора (PCBN): Обладают чрезвычайно высокой твердостью и износостойкостью, особенно подходят для чистовой и получистовой обработки закаленной стали и высокотемпературных сплавов на основе никеля, позволяя производить точение вместо шлифования. Они дороги и относительно хрупки.

- Геометрия инструмента:

- Требуется острая режущая кромка для уменьшения силы резания, но при этом достаточная прочность для защиты от сколов.

- Соответствующий положительный угол наклона (если позволяет материал инструмента) или небольшой отрицательный угол наклона.

- Увеличенный угол зазора для уменьшения трения.

- Разработаны стружечные канавки и стружколомы.

- Подготовка кромок (хонингование или снятие фаски) выполняется для повышения прочности кромок.

- Покрытия для инструментов:

- PVD или CVD-покрытия, такие как TiAlN, AlTiN и т.д., могут значительно повысить твердость инструмента, износостойкость, теплостойкость и уменьшить сродство между инструментом и заготовкой. материал, продлевая срок службы инструмента.

Высокоэффективная и прецизионная технология обработки высокотемпературных сплавов

Достижение высокой эффективности и точности при обработке высокотемпературных сплавов требует интеграции дополнительных технологий, помимо основных процессов и выбора инструмента, о которых говорилось выше:

- Оптимизация параметров резания: С помощью обширных экспериментов и анализа данных определите оптимальное сочетание скорости резания, подачи и глубины резания для обеспечения баланса между стойкостью инструмента, эффективностью обработки и качеством поверхности.

- Высокопрочные станки и приспособления: Обработка высокотемпературных сплавов связана с большими силами резания, поэтому для обеспечения стабильности процесса, снижения вибрации и повышения точности требуются станки и крепежные системы с высокой жесткостью, хорошими демпфирующими характеристиками и достаточной мощностью.

- Онлайн-мониторинг и интеллектуальное управление: Использование датчиков для мониторинга таких параметров, как сила резания, вибрация и температура, в сочетании с алгоритмами искусственного интеллекта для анализа и настройки в режиме реального времени, оптимизации процесса резания и прогнозирования срока службы инструмента.

- Моделирование процессов: Использование таких методов, как анализ методом конечных элементов, для моделирования процесса резания, прогнозирования сил резания, распределения температуры, распределения напряжений и износа инструмента, а также для выбора и оптимизации параметров процесса.

- Гибридные технологии обработки: Комбинируйте несколько методов обработки, таких как токарно-фрезерная, электроэрозионная фрезерование, ультразвуковая обработка и т.д., чтобы использовать преимущества различных технологий и повысить эффективность и точность обработки.

Выбор смазочно-охлаждающих жидкостей и стратегий охлаждения при обработке высокотемпературных сплавов

Смазочно-охлаждающие жидкости играют важнейшую роль при обработке высокотемпературных сплавов, их основными функциями являются охлаждение, смазка и удаление стружки.

- Выбор смазочно-охлаждающей жидкости: Необходимо выбирать жидкости для резки с хорошими охлаждающими и смазывающими свойствами. К распространенным типам относятся:

- Эмульсии: Экономичный и практичный, с относительно хорошими показателями охлаждения, но худшей смазкой.

- Полусинтетические или полностью синтетические смазочно-охлаждающие жидкости: Более сбалансированные по смазке и охлаждению, обычно содержат больше присадок для работы в экстремальных условиях, что делает их более подходящими для обработки высокотемпературных сплавов.

- Масла: Обеспечивают наилучшее смазывание, но не обладают достаточным охлаждающим эффектом при высоких скоростях резания и склонны к образованию масляного тумана, поэтому менее широко используются для высокоскоростной резки.

- Стратегии охлаждения:

- Достаточное охлаждение при затоплении: Убедитесь, что смазочно-охлаждающая жидкость в достаточной мере поступает в зону резания, отводит тепло и смазывает контактные поверхности между инструментом и заготовкой.

- Охлаждение под высоким давлением: Струя смазочно-охлаждающей жидкости под высоким давлением (десятки и даже сотни МПа) может более эффективно проникать в зону резания, отводить тепло и стружку, а также контролировать нарастание кромки и уменьшать износ инструмента.

- MQL (минимальное количество смазки): Распыление очень небольшого количества смазочно-охлаждающей жидкости, смешанной со сжатым воздухом, в зоне резания позволяет снизить расход смазочно-охлаждающей жидкости, обеспечивая при этом некоторый эффект смазки и охлаждения, но эффект охлаждения не так хорош, как при охлаждении заливкой.

- Криогенное охлаждение: Использование криогенной среды, например жидкого азота, для охлаждения позволяет значительно снизить температуру в зоне резания, повысить твердость и стойкость инструмента, но требует больших затрат на оборудование и сложной эксплуатации.

Сравнение обрабатываемости различных типов высокотемпературных сплавов

Высокотемпературные сплавы не являются единым материалом: их состав, микроструктура и состояние термообработки сильно различаются, что приводит к различиям в обрабатываемости:

- Высокотемпературные сплавы на основе никеля: Такие материалы, как инконель, васпалой и т.д., обычно наиболее трудно поддаются обработке, особенно после возрастной закалки. Они имеют высокую склонность к закалке и чрезвычайно высокую прочность и твердость при высоких температурах.

- Высокотемпературные сплавы на основе кобальта: Такие материалы, как серия Stellite, часто содержат большое количество твердых карбидов, которые вызывают сильный абразивный износ инструмента, что делает их очень сложными для обработки.

- Высокотемпературные сплавы на основе железа: Например, некоторые специальные жаропрочные нержавеющие стали или сплавы, как правило, обрабатываются немного легче, чем сплавы на основе никеля и кобальта, но все же намного сложнее, чем стандартные стали.

Поэтому при выборе процессов и параметров обработки необходимо тщательно проанализировать марку и состояние обрабатываемого высокотемпературного сплава.

Услуги по обработке высокотемпературных сплавов KeSu

Сложность высокотемпературных сплавов требует исключительной обработки. Если вы ищете партнера, способного работать с этими особыми материалами и обеспечивать производительность и надежность вашей конечной продукции, мы обладаем всеми необходимыми возможностями.

Обладая обширным опытом и высокоточным оборудованием в области обработки высокотемпературных сплавов, компания KeSu предоставляет стабильные и надежные производственные услуги. Мы отвечаем строгим стандартам для компонентов, работающих в экстремальных высокотемпературных условиях в таких отраслях, как аэрокосмическая, энергетическая и нефтехимическая. Мы уделяем особое внимание деталям, гарантируя соответствие каждого изделия проектным требованиям.

Заключение

Обработка высокотемпературных сплавов - важнейшая техническая задача в области современного высокотехнологичного производства. Основными трудностями являются сильный износ инструмента, значительное упрочнение заготовки и крайне плохой отвод тепла. Чтобы преодолеть эти трудности, необходимо комплексно использовать передовые технологии изготовления инструмента (материал, покрытие, геометрия), оптимизировать параметры резания, применять эффективные стратегии охлаждения и смазки, а также полагаться на высокожесткое станочное оборудование и точный контроль процесса.

С развитием новых материалов, новых инструментов, нового оборудования и интеллектуальных производственных технологий возможности эффективной и точной обработки высокотемпературных сплавов постоянно совершенствуются, оказывая мощную поддержку развитию таких ключевых областей, как аэрокосмическая и энергетическая.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Что такое высокотемпературные сплавы?

Высокотемпературные сплавы - это специальные металлические материалы, которые сохраняют отличную прочность, коррозионную стойкость и устойчивость к окислению даже при очень высоких температурах. Они в основном используются в критических компонентах, работающих в тяжелых условиях с высокой температурой, высоким давлением или сильной коррозией, таких как авиационные двигатели, газовые турбины, атомные электростанции и нефтехимическое оборудование.

Почему высокотемпературные сплавы считаются труднообрабатываемыми?

Сложность обработки высокотемпературных сплавов заключается главным образом в том, что они сохраняют высокую прочность в процессе резания, склонны к закалке (становятся тверже в процессе резания) и обладают плохой теплопроводностью, что концентрирует тепло резания на инструменте и быстро ускоряет его износ.

Почему при обработке высокотемпературных сплавов происходит сильный износ инструмента?

Основными причинами являются присущая материалу высокая твердость и твердые точки, которые вызывают абразивный износ инструмента; кроме того, высокотемпературные сплавы и инструментальные материалы склонны к химическим реакциям и диффузии при температурах резания, что усиливает износ инструмента. Закалка также увеличивает нагрузку на инструмент при резании.

Какие специальные инструменты необходимы для обработки высокотемпературных сплавов?

Для работы с высокотемпературными сплавами требуются специализированные инструменты. В них обычно используются высокоэффективные материалы, такие как цементированный карбид, керамика или PCBN (поликристаллический кубический нитрид бора), в сочетании со специальной геометрией и жаропрочными, износостойкими покрытиями.

Какова важная роль смазочно-охлаждающей жидкости при обработке высокотемпературных сплавов?

Смазочно-охлаждающая жидкость чрезвычайно важна. Она может эффективно отводить тепло резания, снижая температуру в зоне резания; она обеспечивает смазку, уменьшая трение между инструментом и заготовкой; и она помогает смывать стружку. Высокопроизводительные смазочно-охлаждающие жидкости и эффективные стратегии, такие как охлаждение под высоким давлением и MQL (минимальное количество смазки), могут значительно улучшить условия обработки и срок службы инструмента.

Какие требования предъявляются к станкам при обработке высокотемпературных сплавов?

Из-за высоких сил резания и склонности к вибрации для обработки высокотемпературных сплавов требуется станочное оборудование с высокой жесткостью, хорошими демпфирующими характеристиками и достаточной мощностью для обеспечения стабильности и точности процесса.

Одинакова ли сложность обработки для разных типов высокотемпературных сплавов?

Нет, это разные вещи. Высокотемпературные сплавы на основе никеля, как правило, наиболее сложны для обработки, имеют высокую склонность к закалке и чрезвычайно высокую прочность и твердость при повышенных температурах. Сплавы на основе кобальта, содержащие много твердых точек, обладают отличной износостойкостью, но вызывают сильный абразивный износ инструмента, что также делает их очень сложными для обработки. Сплавы на основе железа относительно легче поддаются обработке по сравнению со сплавами на основе никеля и кобальта, но все же гораздо сложнее, чем стандартные стали.

Можно ли добиться высокой эффективности и точности обработки высокотемпературных сплавов?

Да, но это сложная задача. Оптимизация параметров резания, выбор подходящих инструментов и стратегий охлаждения, использование высокопрочного оборудования и применение передовых технологий обработки (таких как высокоскоростная обработка, гибридная обработка) позволяют эффективно повысить эффективность и точность обработки высокотемпературных сплавов, но для этого требуется точный контроль процесса.

Какие еще методы обработки высокотемпературных сплавов можно использовать помимо традиционной резки?

Для некоторых сложных форм или применений, требующих чрезвычайно высокого качества поверхности, могут использоваться нетрадиционные методы обработки, такие как электроэрозионная обработка (EDM), электрохимическая обработка (ECM) или лазерная обработка.