Обработка крыльчатки является вершиной прецизионного производства, превращая сырье в сложные компоненты, которые приводят в движение жидкостные системы в таких отраслях, как аэрокосмическая, энергетическая, морская и производство насосов. Известный своей способностью создавать сложные геометрические формы с точными допусками, этот процесс обеспечивает крыльчаткам оптимальную эффективность движения жидкости, механическую стабильность и долговечность в сложных условиях. Будь то формирование колес компрессоров для реактивных двигателей или рабочих колес насосов для перекачки промышленных жидкостей, обработка рабочих колес сочетает в себе передовые технологии, мастерство и строгий контроль качества. В этом подробном руководстве мы рассмотрим определяющие характеристики, детальные процессы, технологии и различные виды обработки, которые делают обработку крыльчатки краеугольным камнем современного машиностроения.

Характеристики обработки рабочего колеса

Обработка крыльчатки отличается уникальными требованиями, которые обусловлены критической ролью этого компонента в гидродинамике и механических характеристиках. Эти характеристики определяют каждый аспект изготовление крыльчатки на заказ Процесс от выбора материала до окончательного контроля требует сочетания точности, адаптивности и инноваций.

Сложные геометрии

В основе конструкции крыльчатки с ЧПУ лежит симфония сложных геометрических форм - закрученные лопасти, тонкостенные конструкции и узкие, изогнутые каналы потока. Эти особенности разработаны для оптимизации потока жидкости, будь то ускорение воздуха в турбине или перекачивание воды в промышленной системе. Например, крыльчатка компрессора реактивного двигателя может иметь лопатки с различными углами закрутки и конусности, предназначенные для эффективного сжатия воздуха на высоких скоростях. Аналогично, крыльчатки центробежных насосов имеют проточные каналы с точной кривизной, чтобы минимизировать турбулентность и кавитацию. Для достижения таких форм требуется методы обработки крыльчатки способные перемещаться по трехмерным поверхностям с субмиллиметровой точностью. Даже незначительное отклонение - например, ошибка в 0,05 мм в толщине лопастей - может нарушить гидродинамику, что приведет к снижению эффективности или механическим вибрациям. Такая сложность часто требует использования многоосевых станков с ЧПУ, которые могут маневрировать инструментами в нескольких направлениях для создания сложных профилей без ущерба для точности.

Проблема сложной геометрии выходит за рамки механической обработки, а также проектирования и программирования. Инженеры используют передовое программное обеспечение CAD для моделирования рабочих колес, используя вычислительную гидродинамику (CFD) для прогнозирования производительности. На основе этих моделей создаются траектории движения инструмента, которые должны учитывать возможные помехи для инструмента в ограниченном пространстве, например, в узких зазорах между лопастями. Например, в закрытой крыльчатке с перекрывающимися лопастями траектории движения инструмента должны быть тщательно спланированы, чтобы избежать столкновений и обеспечить равномерное удаление материала. Эта взаимосвязь проектирования и исполнения подчеркивает, почему обработка крыльчатки - это в равной степени и искусство, и наука.

Разнообразие материалов

Рабочие колеса изготавливаются из различных материалов, каждый из которых выбирается по определенным критериям, таким как прочность, вес, коррозионная стойкость или термическая стабильность. Среди распространенных материалов - легкие алюминиевые сплавы для высокоскоростных применений, титановые сплавы за соотношение прочности и веса в аэрокосмической отрасли, нержавеющая сталь - за коррозионную стойкость в морской среде, а суперсплавы на основе никеля - за экстремальные температуры в газовых турбинах. Каждый материал имеет свои особенности обработки. Алюминиевые сплавы, хотя и относительно мягкие, подвержены налипанию стружки, что может ухудшить качество обработки поверхности. Титановые сплавы, ценящиеся за свою прочность, печально известны тем, что их трудно обрабатывать из-за высокой твердости и низкой теплопроводности, что приводит к быстрому износу инструмента и накоплению тепла. Суперсплавы на основе никеля, используемые в высокотемпературных областях, противостоят деформации, но создают значительные усилия при резании, требуя надежных инструментов и точного контроля.

Выбор материала также влияет на стратегию обработки. Например, обработка титановой крыльчатки для авиационного двигателя требует низкой скорости резания и высокой подачи, чтобы свести к минимуму закалку, при которой материал становится более твердым в процессе резания. И наоборот, алюминиевые крыльчатки с ЧПУ выигрывают от высокоскоростной обработки для эффективного достижения гладкой поверхности. Производители также должны учитывать микроструктуру материала - кованый титан имеет меньше дефектов, чем литой, что влияет на срок службы инструмента и качество поверхности. Такое разнообразие требует глубокого понимания свойств материалов и их взаимодействия с процессами обработки, что позволяет подобрать инструменты, параметры и методы в соответствии с требованиями каждого рабочего колеса.

Точность и динамический баланс

Точность не является обязательным условием при обработке крыльчатки с ЧПУ, где допуски ±0,01 мм являются стандартными для таких критических размеров, как толщина лопастей, ширина проточного канала и диаметр ступицы. Для снижения трения жидкости и износа, особенно в высокопроизводительных системах, таких как аэрокосмические компрессоры, качество поверхности часто должно достигать Ra 0,8 мкм или более гладкой. Такая точность обеспечивает эффективную работу рабочих колес, минимизируя потери энергии и максимизируя пропускную способность. Например, плохо обработанное рабочее колесо в центробежном насосе может увеличить турбулентность, снижая скорость потока и увеличивая потребление энергии.

Динамическая балансировка не менее важна, поскольку рабочие колеса часто вращаются со скоростью более 10 000 об/мин. Даже незначительный дисбаланс, измеряемый в микрограммах, может вызвать вибрации, приводящие к преждевременному износу, шуму или катастрофическому отказу. Достижение баланса требует не только точной обработки, но и тщательных испытаний. После обработки на станках с ЧПУ рабочие колеса подвергаются динамической балансировке на специализированных станках, которые обнаруживают и корректируют несоответствие массы, часто путем удаления крошечного количества материала из определенных областей. Этот процесс является итеративным, поскольку первоначальные исправления могут привести к новым дисбалансам, требующим многократных корректировок. Взаимосвязь точности размеров и балансировки подчеркивает требовательный характер обработки крыльчатки с ЧПУ, где важен каждый микрон.

Процесс обработки рабочего колеса

Путь от сырья до готовой крыльчатки - это многоступенчатый процесс, в котором передовые технологии сочетаются со скрупулезным мастерством. Каждый этап разрабатывается на основе предыдущего, постепенно совершенствуя компонент для соответствия строгим стандартам производительности. Этот процесс не линейный, а итеративный, с постоянной обратной связью для обеспечения качества на каждом этапе.

Проектирование и моделирование

Процесс начинается с проектирования, где инженеры используют программное обеспечение CAD, такое как CATIA, SolidWorks или NX, для создания подробных 3D-моделей рабочего колеса. Эти модели отражают все нюансы компонента - кривизну лопастей, геометрию ступицы, профили каналов потока - и проверяются с помощью CFD-симуляторов для прогнозирования поведения жидкости. Например, крыльчатка турбины может быть оптимизирована для максимального повышения давления при минимальном сопротивлении, что требует точных углов наклона лопастей и формы каналов. На этапе проектирования также учитывается технологичность, обеспечивающая возможность реализации сложных элементов в рамках ограничений на механическую обработку.

После завершения проектирования программное обеспечение CAM (например, PowerMill, Mastercam) генерирует траектории движения инструментов для станков с ЧПУ. Этот этап очень важен, поскольку траектории движения инструментов определяют их перемещение по заготовке, что влияет на точность, качество поверхности и эффективность. Для сложных крыльчаток с ЧПУ траектории движения инструментов часто бывают многоуровневыми, сочетая черновые проходы для удаления сыпучего материала с чистовыми проходами для обеспечения точности. Передовые алгоритмы CAM оптимизируют траектории, чтобы минимизировать смену инструмента, сократить холостые перемещения и избежать столкновений в узких местах, таких как корни лопастей. Инструменты моделирования проверяют эти траектории, визуализируя процесс обработки, чтобы выявить ошибки до начала резки. Такая цифровая подготовка закладывает основу для физического производства, преодолевая разрыв между концепцией и реальностью.

Черновая и чистовая обработка

Черновая обработка - это первый физический этап, на котором с помощью трех- или четырехосевых станков с ЧПУ из исходной заготовки - как правило, поковки, отливки или цельного прутка - вырезается основная форма крыльчатки. Инструменты большого диаметра, такие как концевые или дисковые фрезы, быстро удаляют излишки материала, оставляя запас в 0,5-2 мм для последующей чистовой обработки. Цель - эффективность без ущерба для целостности конструкции, поскольку чрезмерные усилия резания могут деформировать тонкостенные секции. Например, черновая обработка титановой крыльчатки может включать в себя послойную резку с удалением материала за неглубокие проходы для управления теплом и напряжением.

Финишная обработка улучшает геометрию крыльчатки, при этом используются пятиосевые станки с ЧПУ, способные обрабатывать сложные поверхности. Такие инструменты, как концевые фрезы, конические фрезы или ножи с индивидуальным профилем, создают лопасти и проточные каналы с микронной точностью. Этот этап требует тщательного контроля параметров резания - скорости вращения шпинделя, подачи и глубины резания - для достижения гладкой поверхности и жестких допусков. Например, при обработке крыльчатки компрессора может использоваться высокоскоростная обработка с небольшими шагами (например, 0,1 мм) для создания зеркальных поверхностей, снижающих аэродинамическое сопротивление. Этот процесс часто включает в себя несколько установок, переставляющих заготовку для обработки различных участков, каждый из которых требует точного выравнивания во избежание суммарных ошибок.

Оба этапа оснащены системой мониторинга в режиме реального времени, датчики отслеживают силу резания, износ инструмента и вибрацию. Адаптивные системы обработки динамически регулируют параметры, замедляя подачу при увеличении сопротивления или ускоряя ее при более легких резах, оптимизируя эффективность и срок службы инструмента. Сочетание грубой силы и тонкости отличает обработку крыльчатки от более простых производственных задач.

Обработка поверхности и контроль

После механической обработки рабочие колеса подвергаются поверхностной обработке для повышения производительности и долговечности. Полировка - ручная, роботизированная или химическая - позволяет добиться сверхгладких поверхностей, что очень важно для эффективности работы жидкости и износостойкости. Пескоструйная обработка или дробеструйное упрочнение могут использоваться для повышения усталостной прочности, особенно для аэрокосмических компонентов. В особо ответственных областях применения покрытия типа PVD (физическое осаждение из паровой фазы) или CVD (химическое осаждение из паровой фазы) добавляют слои керамических или металлических соединений, повышая устойчивость к коррозии, эрозии или нагреву. Например, крыльчатка газовой турбины может получить термобарьерное покрытие, выдерживающее температуру свыше 1000°C.

Контроль - это последняя проверка, гарантирующая соответствие крыльчатки проектным спецификациям. Координатно-измерительные машины (КИМ) сканируют поверхности для проверки размеров, проверяя такие характеристики, как толщина лопастей или ширина каналов, на соответствие допускам. Лазерные сканеры или интерферометрия белого света оценивают шероховатость поверхности, подтверждая соответствие отделки стандартам, например Ra 0,4 мкм. Динамические балансировочные испытания, проводимые на высокоточных станках, измеряют распределение массы на рабочих скоростях, исправляя дисбаланс путем удаления материала (например, сверления небольших отверстий) или добавления грузов. Эти испытания являются итеративными, поскольку исправления могут сместить баланс в другую сторону, что требует нескольких циклов для достижения равновесия.

Ключевые технологии в обработке крыльчатки

Обработка крыльчатки опирается на набор передовых технологий, каждая из которых решает конкретные задачи точности, эффективности и надежности. Эти инструменты и методы позволяют производителям справляться со сложностями производства крыльчаток с ЧПУ, расширяя границы возможного в современном машиностроении.

Пятиосевая обработка

Пятиосевая обработка является стержнем производства крыльчаток с ЧПУ, обеспечивая беспрецедентную гибкость при формировании сложных геометрических форм. В отличие от трехкоординатных станков, в которых инструменты перемещаются в направлениях X, Y и Z, пятикоординатные системы добавляют две оси вращения (например, A и C), что позволяет инструментам наклоняться и поворачиваться. Эта возможность важна при обработке витых лопастей или глубоких каналов, где инструменты должны подходить под разными углами, чтобы избежать помех. Например, при обработке закрытой крыльчатки с перекрывающимися лопастями требуется постоянная переориентация инструмента для поддержания контакта с изогнутыми поверхностями без столкновения с соседними элементами.

Tool posture optimization, driven by advanced control algorithms, ensures stability and accuracy. Inverse kinematics calculations adjust tool angles in real time, compensating for machine dynamics and workpiece geometry. High-precision spindles and linear motors enhance responsiveness, enabling smooth, vibration-free cuts. CNC Five-axis machining also supports simultaneous multi-surface machining, reducing setup times and improving consistency. However, it demands skilled programming and robust machine calibration, as even minor misalignments can amplify errors across complex toolpaths.

Выбор инструмента и параметры резки

Выбор правильных инструментов очень важен, поскольку рабочие колеса имеют широкий диапазон материалов и геометрий. Твердосплавные инструменты, обладающие балансом твердости и прочности, являются стандартными для нержавеющей стали и титана. Керамические инструменты отлично подходят для высокотемпературных сплавов, противостоя износу при повышенных температурах резания. Инструменты из поликристаллического алмаза (PCD), несмотря на свою дороговизну, обеспечивают превосходную производительность при обработке алюминия, создавая зеркально чистые поверхности с минимальным налипанием. Геометрия инструмента - количество желобков, угол спирали, угол ракеля - подбирается под конкретные задачи. Например, инструменты с высоким углом спирали снижают силу резания в тонкостенных секциях, а инструменты с низким углом спирали обеспечивают прочность при черновой обработке твердых сплавов.

Такие покрытия, как TiAlN, AlCrN или алмазоподобный углерод (DLC), продлевают срок службы инструмента, снижая трение и нагрев. Параметры резания - скорость вращения шпинделя, скорость подачи, глубина резания - оптимизируются для обеспечения баланса между эффективностью, долговечностью инструмента и качеством поверхности. При высокоскоростной обработке (HSM) используются высокие скорости вращения шпинделя (например, 20 000 об/мин) и неглубокие пропилы для минимизации тепловых искажений, что идеально подходит для обработки титановых крыльчаток. И наоборот, при сильной черновой обработке стали могут использоваться более низкие скорости и более глубокие резы для максимального удаления материала. Стратегии охлаждения, такие как охлаждающая жидкость под высоким давлением или криогенные системы (например, жидкий азот), позволяют управлять теплом, особенно в материалах с низкой проводимостью, таких как титан.

При оптимизации параметров часто используется машинное обучение, анализируются данные с датчиков для прогнозирования износа инструмента или дефектов поверхности. Такой подход, основанный на данных, позволяет производителям динамически настраивать параметры, адаптируясь к изменениям свойств материала или условий работы инструмента.

Зажим, моделирование и проверка

Зажимные системы разработаны таким образом, чтобы фиксировать рабочие колеса, не вызывая напряжения или деформации, особенно в тонкостенных конструкциях. Нестандартные приспособления, такие как вакуумные патроны или гибкие зажимы, равномерно распределяют усилия, а модульные системы позволяют быстро менять положение деталей при обработке под разными углами. Прецизионное выравнивание с помощью лазерных трекеров или контактных датчиков обеспечивает позиционирование заготовок с точностью до микрона, сводя к минимуму суммарные погрешности всех установок.

Инструменты моделирования и проверки незаменимы для предотвращения ошибок. Программное обеспечение для моделирования ЧПУ (например, Vericut) моделирует весь процесс обработки, визуализируя траектории инструментов для обнаружения столкновений, перерезов или выдалбливания. Анализ конечных элементов (FEA) прогнозирует напряжения и деформации, определяя конструкцию приспособлений и последовательность резания. Например, FEA может показать, что обработка тонкого лезвия от кончика к корню чревата изгибом, что побуждает применить обратную последовательность для сохранения жесткости. Эти инструменты создают виртуальный испытательный полигон, позволяя производителям оттачивать процессы до резки металла, экономя время и материалы.

Kesu CNC Machining For Impellers

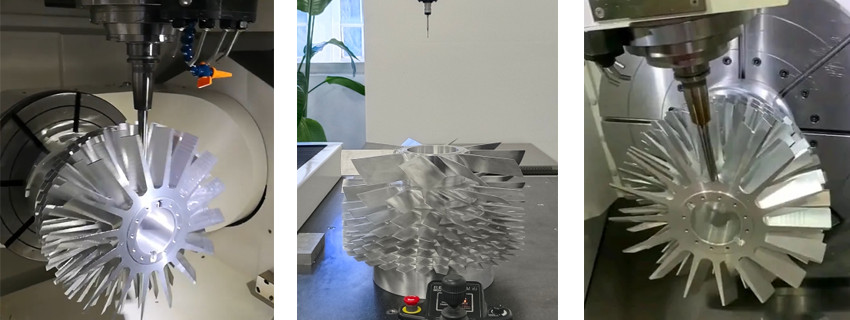

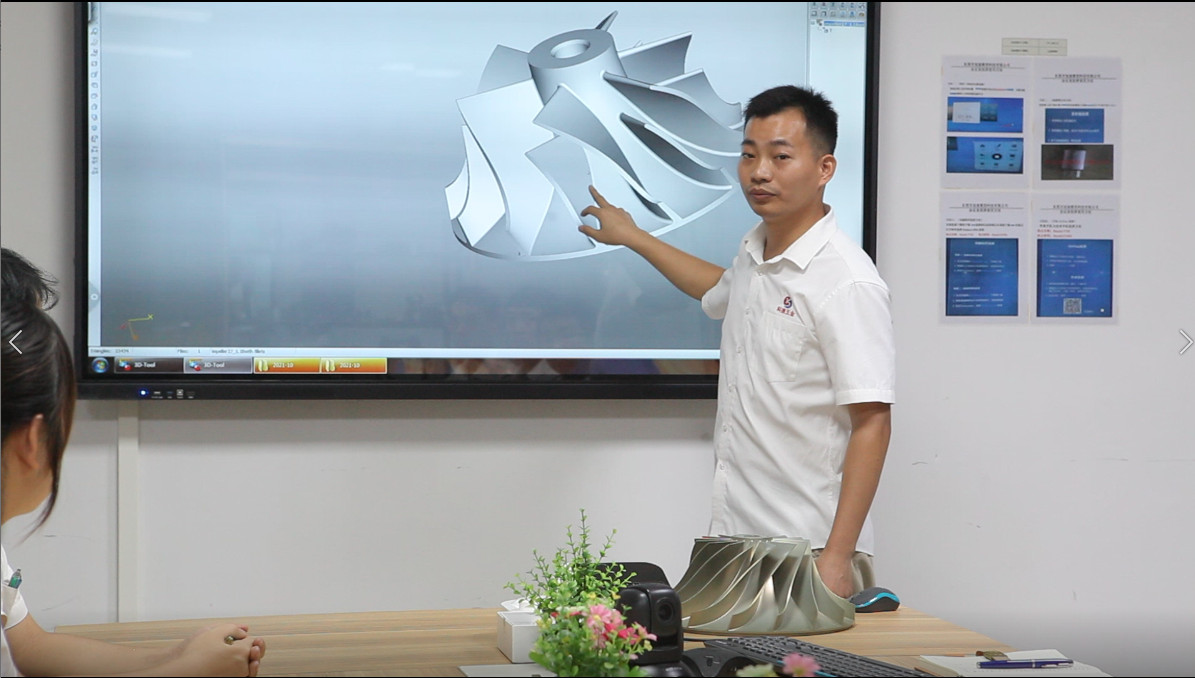

Производственная команда KeSu CNC, состоящая из профессиональных инженеров и машинистов, применяет оптимизированное программирование и эффективные траектории инструментов для компании, производящей крыльчатки.

5-осевая непрерывная обработка крыльчатки с ЧПУ обеспечивает большую точность и гибкость при изготовлении сложных конструкций крыльчатки.

Виды обработки рабочих колес

При обработке крыльчатки используются различные методы, каждый из которых предназначен для конкретных этапов, материалов или геометрических требований. Эти методы дополняют друг друга, позволяя производителям добиваться точности и эффективности, необходимых для высокопроизводительных крыльчаток.

Фрезерование

Фрезерование является доминирующим методом обработки крыльчатки, особенно при формировании сложных поверхностей, таких как лопасти и проточные каналы. Пятикоординатные фрезерные станки с ЧПУ используют такие инструменты, как шаровые, конические или тороидальные фрезы, для создания сложных профилей с высокой точностью. Этот процесс позволяет создавать плавные переходы и точные кривизны, что очень важно для гидродинамики. Например, фрезерование крыльчатки центробежного компрессора включает в себя контурную обработку лопаток различной толщины, требующую небольших шагов (например, 0,05 мм) для достижения чистоты Ra 0,6 мкм.

Высокоскоростное фрезерование, являющееся одной из разновидностей этой технологии, использует быструю скорость вращения шпинделя и неглубокие резы для снижения нагрева и вибрации, что идеально подходит для обработки титановых или алюминиевых крыльчаток. Трохоидальное фрезерование с круговыми траекториями инструмента минимизирует нагрузку на инструмент во время черновой обработки, продлевая срок службы твердых сплавов. Фрезерование также поддерживает адаптивные стратегии, регулируя подачу в зависимости от силы резания в реальном времени, обеспечивая согласованность при обработке больших или сложных деталей. Универсальность фрезерования делает его основой производства крыльчаток, позволяя выполнять все операции - от чернового формообразования до окончательной обработки деталей.

Поворот

Токарная обработка применяется для обработки цилиндрических или симметричных деталей, таких как ступицы крыльчаток, валы или внешние диаметры, обычно в процессе черновой обработки. Токарные станки с ЧПУ вращают заготовку относительно неподвижных инструментов, эффективно снимая материал для создания базовой геометрии. Например, обточка ступицы крыльчатки насоса обеспечивает концентричность и точность размеров перед фрезерованием лопастей. Этот процесс является быстрым и экономически эффективным для удаления большого количества материала, особенно при обработке поковок или прутков.

Современные токарные центры с инструментами, работающими под напряжением, могут выполнять дополнительные операции, например сверление монтажных отверстий, что снижает необходимость в дополнительных настройках. Токарная обработка с ЧПУ с использованием инструментов из кубического нитрида бора (CBN) позволяет обрабатывать детали из закаленной стали или сверхпрочных сплавов с допусками, не уступающими шлифованию. Хотя токарная обработка не так часто используется для сложной обработки лезвий, она играет важную роль в подготовке заготовок, обеспечивая стабильную основу для последующих операций.

Шлифовка и полировка

Шлифовка и полировка улучшают поверхность крыльчатки, добиваясь отделки, которая улучшает поток жидкости и повышает долговечность. Прецизионное шлифование с использованием алмазных или CBN-кругов исправляет незначительные погрешности размеров и сглаживает поверхности до Ra 0,4 мкм или выше. Например, шлифование кончиков лопастей рабочего колеса турбины обеспечивает однородность, снижая концентрацию напряжений во время вращения. Шлифование с ползучей подачей, с медленными подачами и глубокими резами, используется для твердых сплавов, обеспечивая баланс между эффективностью и точностью.

Полировка - ручная, роботизированная или электрохимическая - создает зеркальную поверхность, что очень важно для высокоэффективных крыльчаток. Роботизированные полировальные системы, управляемые 3D-сканированием, обеспечивают стабильные результаты на сложных поверхностях, а электрохимическая полировка удаляет микрозаусенцы без механического напряжения. Эти процессы жизненно важны для аэрокосмической и энергетической промышленности, где несовершенство поверхности может привести к кавитации или усталостному разрушению.

Электроэрозионная обработка (EDM)

Электроэрозионная обработка (EDM) - это специализированная технология для обработки твердых или сложных деталей, особенно в таких материалах, как суперсплавы на основе никеля. Проволочная электроэрозионная обработка использует тонкую проволоку для вырезания точных контуров, идеально подходящих для небольших пазов или деталей корня лезвия. При электроэрозионной обработке раковиной используется фасонный электрод для эрозии материала, который подходит для глубоких и узких каналов, недоступных для фрезерных инструментов. Процесс бесконтактный, в нем используются электрические искры для испарения материала, что исключает силы резания и износ инструмента.

EDM отлично подходит для обработки деталей с высокой твердостью, обеспечивая допуски ±0,005 мм и чистоту Ra 0,2 мкм. Например, с помощью электроэрозионной обработки можно сформировать сложные каналы охлаждения в крыльчатке газовой турбины, где традиционные инструменты не справились бы. Однако EDM работает медленнее, чем фрезерование, что делает его целевым решением для конкретных деталей, а не для объемной обработки. Гибридные подходы, сочетающие EDM с фрезерованием, позволяют использовать сильные стороны обоих методов для достижения оптимальных результатов.

Заключение

Обработка крыльчатки - это высокоточный производственный процесс, в котором сочетаются передовые технологии, опыт работы с материалами и тщательное мастерство для изготовления сложных компонентов, необходимых для жидкостных систем в аэрокосмической, энергетической, морской и промышленной отраслях. Этот процесс, характеризующийся сложной геометрией, разнообразием материалов и сверхжесткими допусками, включает в себя многоступенчатый рабочий процесс - от проектирования в CAD/CAM и многоосевого фрезерования с ЧПУ до шлифовки, полировки и электроэрозионной обработки. Каждый этап обеспечивает оптимальные аэродинамические характеристики, структурную целостность и динамический баланс. Благодаря использованию таких ключевых технологий, как пятиосевая обработка, адаптивные траектории инструмента и системы прецизионного контроля, обработка крыльчатки с ЧПУ является краеугольным камнем современного машиностроения, позволяя создавать высокоэффективные и высокопроизводительные решения в самых сложных условиях.

Часто задаваемые вопросы (FAQ)

Почему пятиосевая обработка имеет решающее значение для производства крыльчатки?

Пятиосевая обработка позволяет инструментам подходить к заготовке под разными углами, что очень важно для точного формирования витых лопаток и глубоких проточных каналов. Это снижает необходимость в многократной настройке и позволяет обрабатывать сложные детали без вмешательства инструмента.

Как производители обеспечивают динамическое равновесие рабочих колес?

После обработки на станках с ЧПУ рабочие колеса подвергаются динамической балансировке на специализированных станках, которые обнаруживают и устраняют дисбаланс масс. Этот процесс включает в себя удаление или добавление небольшого количества материала для обеспечения стабильной высокоскоростной работы, минимизации вибрации и износа.

Какие материалы обычно используются для изготовления крыльчатки и как они влияют на обработку?

К распространенным материалам относятся алюминиевые сплавы, титановые сплавы, нержавеющая сталь и суперсплавы на основе никеля. Каждый материал обладает уникальными характеристиками обработки с ЧПУ - например, титан чувствителен к нагреву и быстро изнашивает инструмент, а алюминий может привести к налипанию стружки. Параметры обработки должны быть подобраны соответствующим образом.

Какие методы контроля качества используются после обработки?

Контроль качества включает в себя проверку размеров с помощью координатно-измерительных машин (КИМ), измерение шероховатости поверхности с помощью лазерных сканеров или интерферометров, а также тестирование динамического баланса. Обработка поверхности, например, полировка или нанесение покрытия, также проверяется на соответствие стандартам производительности.

В каких отраслях промышленности чаще всего используется обработка крыльчатки?

Рабочие колеса широко используются в таких отраслях, как аэрокосмическая (например, в компрессорах самолетов), энергетическая (включая газовые турбины и ядерные насосы), судостроение (например, гребные винты), промышленные насосы и компрессоры (например, центробежные насосы и химические насосы).