Изучите искусство и науку Фрезерование с ЧПУ для производства высокоточных деталей. В этом руководстве рассматриваются вопросы выбора инструмента, методы программирования и стратегии управления технологическим процессом для достижения высокой точности и эффективности.

Введение в фрезерование с ЧПУ для прецизионных деталей

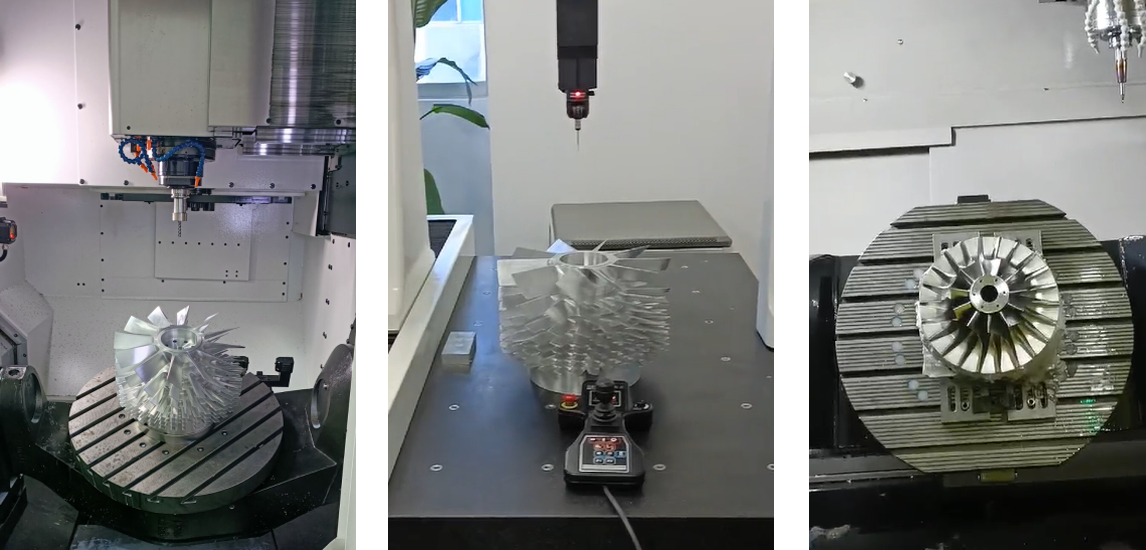

Фрезерование с ЧПУ - это универсальный процесс обработки, используемый для создания сложных, высокоточных деталей с исключительной точностью. Фрезерная обработка с ЧПУ идеально подходит для производства таких компонентов, как корпуса, разъемы и структурные детали, в том числе с прецизионными отверстиями, - от сложной геометрии до жестких допусков. Это делает его незаменимым в таких отраслях, как аэрокосмическая, медицинская, автомобильная и электронная, где точность имеет решающее значение.

Для получения высокоточных деталей необходимо тщательно продумать три ключевых аспекта: выбор инструмента, методы программирования, и управление процессом. Оптимизируя эти элементы, производители могут выпускать детали, отвечающие строгим техническим требованиям, при этом минимизируя количество отходов и время производства.

Почему точность имеет значение при производстве деталей

Точность необходима для таких компонентов, как лопасти турбин, медицинские имплантаты и электронные разъемы. Допуски ±0,0002 дюйма (±5 микрон) обеспечивают функциональность, надежность и безопасность. Отклонения могут привести к проблемам при сборке, сбоям в работе или риску для безопасности, поэтому точность является неотъемлемым аспектом фрезерования с ЧПУ.

Обзор фрезерных станков с ЧПУ

Фрезерные станки с ЧПУ варьируются от 3-осевых до 5-осевых систем, причем более высокоосевые станки обеспечивают гибкость при обработке деталей сложной геометрии. Основные компоненты включают:

- Шпиндель: Вращает режущий инструмент со скоростью до 20 000 об/мин.

- Смена инструмента: Автоматическое переключение инструментов при выполнении многооперационных задач.

- Рабочий стол: Закрепляет заготовки с помощью точных приспособлений.

- Контроллер ЧПУ: Выполняет запрограммированные инструкции для траекторий движения инструмента.

Выбор инструмента для прецизионной фрезерной обработки с ЧПУ

Выбор режущего инструмента имеет решающее значение для успешного фрезерования с ЧПУ высокоточный детали. Правильно подобранный инструмент обеспечивает точность, продлевает срок службы инструмента и улучшает качество поверхности деталей различных типов, включая детали с отверстиями, пазами и контурами.

Типы инструментов для обработки деталей

Несколько типов инструментов используются для фрезерование прецизионных деталей:

- Концевые фрезы: Идеально подходит для пазов, профилирования и создания таких элементов, как карманы или отверстия с плоским дном. Доступны 2-4 флейты для различных материалов.

- Дрели: Предназначен для создания точных отверстий диаметром от 0,01 до 2 дюймов.

- Расширители: Используется для обработки отверстий с целью достижения жестких допусков и гладких поверхностей.

- Мельницы для лица: Создавайте плоские поверхности на крупных деталях, обеспечивая перпендикулярность.

Инструментальный материал и покрытия

Материал инструмента и покрытия влияют на производительность:

- Твердый сплав: Обеспечивает высокую твердость для таких металлов, как нержавеющая сталь и титан.

- Высокоскоростная сталь (HSS): Экономически эффективна для более мягких материалов, таких как алюминий.

- Инструменты с алмазным покрытием: Идеально подходит для работы с композитами, увеличивая срок службы инструмента до 10 раз.

- Покрытие TiAlN: Повышает термостойкость при высокоскоростной обработке сплавов.

Например, твердосплавная концевая фреза с покрытием TiAlN может достичь шероховатости поверхности Ra 0,4 мкм при обработке титана на скорости 6 000 об/мин.

Геометрия и параметры инструмента

Геометрия инструмента влияет на отвод стружки и эффективность резания. Ключевые параметры включают:

- Флейта: 2 флейты для мягких материалов, 4 флейты для более твердых металлов.

- Угол спирали: 30-40° для фрезерования общего назначения, 45° для высокоскоростной обработки алюминия.

- Радиус угла: 0,005-0,02 дюйма для концевых фрез, чтобы уменьшить напряжение и увеличить срок службы инструмента.

Типичные параметры резания для 0,5-дюймовой твердосплавной концевой фрезы по нержавеющей стали включают скорость вращения шпинделя 4 000 об/мин, подачу 0,003 дюйма за оборот и глубину резания 0,05 дюйма за проход.

Программирование с ЧПУ для высокоточных деталей

Эффективное программирование ЧПУ необходимо для достижения точности при обработке деталей. Оно включает в себя создание траекторий движения инструмента, оптимизацию скорости подачи и минимизацию времени цикла, обеспечивая при этом точность размеров таких элементов, как отверстия, контуры и поверхности.

Программное обеспечение G-Code и CAM

Фрезерные станки с ЧПУ управляются с помощью G-кода - языка программирования, который диктует движения инструмента. Программное обеспечение для автоматизированного производства (CAM), например Fusion 360, Mastercam или Siemens NX, генерирует G-код автоматически, предлагая:

- Моделирование траектории движения инструмента: Визуализация обработки для предотвращения столкновений.

- Адаптивный клиринг: Оптимизирует траектории движения инструмента для эффективного удаления материала.

- Поддержка нескольких осей: Позволяет создавать сложные геометрические формы деталей на 4- или 5-осевых станках.

Техники программирования для точности

Несколько методов программирования повышают точность обработки деталей:

- Контурная фрезеровка: Создает гладкие и точные поверхности с помощью непрерывных траекторий движения инструмента.

- Спиральная интерполяция: Фрезерует круглые детали, такие как отверстия, используя спиральную траекторию движения инструмента.

- Трохоидальное фрезерование: Снижает нагрузку на инструмент для высокоскоростной обработки прочных материалов.

Например, в программе контурного фрезерования сложной аэрокосмической детали может использоваться концевая фреза диаметром 0,375 дюйма при 7 000 об/мин, с радиальным зацеплением 0,01 дюйма и осевой глубиной 0,05 дюйма за проход.

Оптимизация подачи и скорости

Настройки подачи и скорости обеспечивают баланс между точностью и эффективностью. Типичные параметры включают:

- Скорость вращения шпинделя: 5 000-15 000 об/мин для металлов, 2 000-8 000 об/мин для пластмасс.

- Скорость подачи: 0,001-0,005 дюйма на оборот для точной резки.

- Глубина резания: 0,01-0,1 дюйма за проход, в зависимости от материала и инструмента.

Программное обеспечение CAM рассчитывает оптимальные настройки, сокращая количество проб и ошибок.

Управление технологическим процессом при фрезеровании с ЧПУ

Контроль процесса обеспечивает последовательность и точность фрезерования с ЧПУ, сводя к минимуму дефекты и поддерживая жесткие допуски для всех элементов детали.

Заготовки и приспособления

Надежное крепление предотвращает вибрацию и обеспечивает повторяемость. Распространенные методы включают:

- Тиски: Для прямоугольных заготовок, усилие зажима до 5 000 фунтов.

- Вакуумные патроны: Для тонких или плоских деталей, обеспечивая равномерное давление прижима.

- Нестандартные светильники: Предназначен для сложных геометрических форм, обеспечивая точное выравнивание.

Приспособления обеспечивают точность позиционирования в пределах ±0,0005 дюйма.

Мониторинг в процессе производства

Контроль в режиме реального времени позволяет обнаружить такие проблемы, как износ инструмента или тепловое расширение. Технологии включают:

- Мониторинг состояния инструмента: Датчики измеряют вибрацию и силу резания.

- Зондирующие системы: Внутримашинные датчики измеряют размеры с точностью ±0,0001 дюйма.

- Тепловая компенсация: Регулирует расширение шпинделя или материала.

Например, датчик компании Renishaw проверяет размеры деталей с точностью до ±0,0002 дюйма за считанные секунды.

Обеспечение качества

Контроль после обработки гарантирует соответствие деталей техническим требованиям. Общие инструменты включают:

- Координатно-измерительные машины (КИМ): Измеряйте размеры с точностью ±0,0001 дюйма.

- Штангенциркули и микрометры: Проверьте внешние и внутренние характеристики с точностью до ±0,0002 дюйма.

- Профилометры поверхности: Оцените качество поверхности, ориентируясь на Ra 0,2-0,8 мкм.

Статистический контроль процессов (SPC) отслеживает отклонения, обеспечивая стабильность производства.

Применение прецизионной фрезерной обработки с ЧПУ для изготовления деталей

Прецизионная фрезерная обработка с ЧПУ применяется в самых разных отраслях промышленности и позволяет изготавливать детали со сложными характеристиками и жесткими допусками.

Аэрокосмическая промышленность

Аэрокосмические компоненты, такие как лопасти турбин и структурные кронштейны, требуют допусков ±0,0002 дюйма. Фрезерная обработка с ЧПУ позволяет производить:

- Охлаждающие отверстия: Небольшие отверстия под углом для терморегулирования.

- Особенности монтажа: Для высокопрочного крепежа из титановых сплавов.

Медицинская промышленность

Медицинские устройства, такие как имплантаты и хирургические инструменты, используют прецизионные детали:

- Компоненты имплантатов: С отделкой Ra 0,4 мкм для обеспечения биосовместимости.

- Особенности инструмента: Прецизионные контуры для малоинвазивных инструментов.

Электронная промышленность

Для электроники требуются миниатюрные детали для разъемов и печатных плат:

- Корпуса разъемов: С допусками ±0,0003 дюйма.

- Микро особенности: Для отверстий печатной платы и точек крепления, часто <0,01 дюйма.

Оптимизация фрезерной обработки с ЧПУ для достижения максимальной точности

Чтобы добиться высочайшей точности обработки деталей, производители должны внедрять передовые методы подбора инструмента, программирования и управления процессом.

Оптимизация инструмента

Выбирайте инструменты в зависимости от материала и технических характеристик детали. Например, твердосплавная концевая фреза диаметром 0,5 дюйма с угловым радиусом 0,01 дюйма идеально подходит для нержавеющей стали, работая при 4000 об/мин и скорости подачи 0,003 дюйма/об. Регулярный контроль инструмента предотвращает появление дефектов.

Лучшие практики программирования

Используйте программное обеспечение CAM для моделирования траекторий движения инструмента и оптимизации параметров. Для сложных деталей адаптивная очистка снижает нагрузку на инструмент, улучшая качество обработки поверхности. Спиральная интерполяция для отверстий минимизирует напряжение, обеспечивая точность.

Стратегии управления технологическими процессами

Выполняйте измерения в процессе производства для проверки размеров в середине цикла, сокращая количество брака. Термокомпенсация корректирует погрешности, вызванные температурой, обеспечивая точность ±0,0002 дюйма. SPC стремится к CpK > 1,33 для критических элементов.

Чем может помочь KeSu?

Фрезерная обработка с ЧПУ для прецизионных деталей сочетает в себе передовые инструменты, сложное программирование и надежный контроль процесса, что позволяет добиться непревзойденной точности. Овладев этими элементами, производители могут удовлетворить требования высокотехнологичных отраслей.

Разработали изделие, требующее фрезерной обработки? Или, может быть, нестандартные детали с жесткими допусками? Обратитесь в KeSu за услугами по высокоточному фрезерованию с ЧПУ.

Благодаря возможностям 3-осевого, 4-осевого и 5-осевого фрезерования мы справляемся даже с самыми сложными и замысловатыми конструкциями. Независимо от того, нужны ли вам быстрые прототипы или крупносерийное производство, мы обеспечим точность ваших изделий (из металлов, пластмасс или сплавов). Получите мгновенное предложение уже сегодня. Просто загрузите свой проект и позвольте нашим специалистам воплотить ваше видение в реальность!

Новые инновации в области фрезерования с ЧПУ для прецизионных деталей

Технологический прогресс является движущей силой новые инновации в области фрезерования с ЧПУПовышение точности и эффективности при изготовлении высокоточных деталей.

Умное производство

Технологии Индустрии 4.0, такие как датчики IoT и аналитика на основе искусственного интеллекта, отслеживают износ инструмента и оптимизируют параметры в режиме реального времени, повышая согласованность работы.

Усовершенствованная оснастка

Концевые фрезы из поликристаллического алмаза (PCD) и керамические инструменты обладают превосходной твердостью, что позволяет быстрее обрабатывать композиты и сверхпрочные сплавы.

Автоматизация

Роботизированные устройства смены инструмента и автоматизированные системы закрепления деталей обеспечивают бесперебойное производство крупносерийных деталей с минимальным вмешательством человека.

Часто задаваемые вопросы

Какие инструменты лучше всего подходят для фрезерования прецизионных деталей с ЧПУ?

Твердосплавные концевые фрезы, сверла и развертки с TiAlN или алмазным покрытием - идеальный вариант, обеспечивающий долговечность и гладкую поверхность для таких материалов, как нержавеющая сталь и титан.

Как программирование ЧПУ влияет на точность деталей?

Такие методы, как контурное фрезерование, спиральная интерполяция и оптимизированные настройки подачи/скорости, обеспечивают точную траекторию движения инструмента, минимизируя отклонение и достигая допусков ±0,0002 дюйма.

Какова роль управления технологическим процессом при фрезеровании на станках с ЧПУ?

Контроль процесса включает в себя надежную фиксацию, мониторинг в процессе (например, датчики, сенсоры) и контроль качества (например, КИМ) для поддержания точности размеров и качества поверхности.

В каких отраслях промышленности используется прецизионная обработка деталей?

В аэрокосмической, медицинской и электронной промышленности для изготовления таких деталей, как лопасти турбин, имплантаты и разъемы, используется фрезерная обработка с ЧПУ, требующая жестких допусков и надежности.

Можно ли с помощью фрезерования с ЧПУ получить микронеровности?

Да, фрезерная обработка с ЧПУ позволяет создавать микродетали размером до 0,01 дюйма с помощью специализированных инструментов и высокоточных 5-осевых станков, что идеально подходит для электроники и медицины.