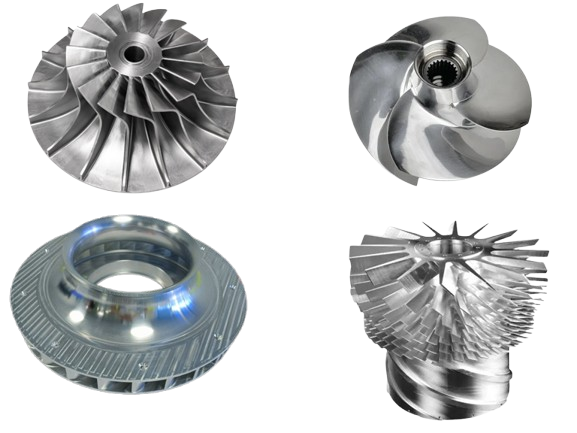

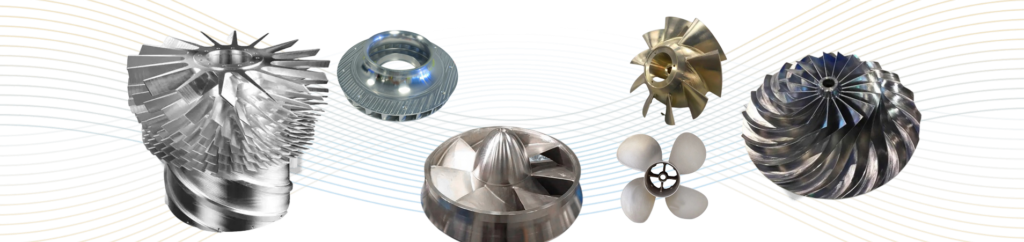

Обработка крыльчатки на заказ - это прецизионный производственный процесс, в ходе которого изготавливаются крыльчатки для критически важных применений в таких отраслях, как судостроение, аэрокосмическая промышленность, промышленное насосостроение и энергетика. Эти вращающиеся компоненты, необходимые для насосов, турбин и силовых установок, требуют тщательного проектирования и изготовления для достижения оптимальной производительности. В этой статье мы рассмотрим тонкости обработки крыльчатки на заказ, уделяя особое внимание следующим вопросам ценовые соображения, выбор фабрикии объем настройки. Данное руководство с подробными параметрами и практическими рекомендациями предназначено для инженеров, специалистов по закупкам и предприятий, ищущих высококачественные рабочие колеса.

Понятие об обработке крыльчатки на заказ

Рабочие колеса - это вращающиеся компоненты, которые передают энергию жидкостям, приводя в движение поток в таких системах, как водяные насосы, реактивные двигатели или промышленные турбины. При обработке крыльчатки на заказ используются передовые системы ЧПУ (компьютерного числового управления). технология изготовить рабочие колеса по точным спецификациям, с учетом уникальной геометрии, материалов и требований к производительности. В отличие от стандартных рабочих колес, заказные решения позволяют точно адаптировать их к условиям применения, обеспечивая эффективность, долговечность и совместимость.

Обычно этот процесс включает в себя:

- Входные данные для проектирования: Клиенты предоставляют 2D-чертежи, 3D-модели CAD или физические образцы.

- Выбор материала: Выбор материалов, таких как нержавеющая сталь, алюминий или титан, в зависимости от потребностей применения.

- Обработка с ЧПУ: Использование 3-осевых, 4-осевых или 5-осевых станков с ЧПУ для придания формы крыльчатке.

- Отделка: Полировка, покрытие или балансировка для повышения производительности.

- Контроль качества: Проверка допусков, баланса и целостности материала.

В этой статье рассматривается вопрос о том, как стоимость, возможности завода и объем заказных работ определяют успех проектов по обработке крыльчатки на заказ.

Факторы стоимости при обработке крыльчатки на заказ

Стоимость - важнейший фактор при обработке крыльчатки на заказ, на который влияют выбор материала, сложность конструкции, требования к точности и объем производства. Понимание этих факторов помогает предприятиям оптимизировать бюджеты при сохранении качества.

Материальные затраты

Выбор материала существенно влияет на стоимость обработки крыльчатки на заказ. К распространенным материалам относятся:

- Нержавеющая сталь (например, 316L): Обеспечивает коррозионную стойкость и долговечность для морских и промышленных насосов. Стоимость: $5-$15 за кг. Плотность: 8,0 г/см³. Прочность на разрыв: ~550 МПа.

- Алюминий (например, 6061-T6): Легкий и экономичный материал для менее требовательных применений. Стоимость: $2-$5 за кг. Плотность: 2,7 г/см³. Прочность на разрыв: ~310 МПа.

- Титан (например, Ti-6Al-4V): Высокое соотношение прочности и веса и коррозионная стойкость для аэрокосмических и высокопроизводительных систем. Стоимость: $30-$50 за кг. Плотность: 4,43 г/см³. Прочность на разрыв: ~900 МПа.

- Бронза (например, C95400): Отлично подходит для систем на водной основе благодаря устойчивости к коррозии. Стоимость: $10-$20 за кг. Плотность: 7,45 г/см³. Прочность на разрыв: ~550 МПа.

Стоимость материалов зависит от рыночных цен, доступности и сложности обработки. Например, высокая стоимость титана оправдано в аэрокосмической отрасли, где требуется низкий вес и высокая прочность, а алюминий подходит для бюджетных морских проектов.

Сложность конструкции и время обработки

Сложность конструкции крыльчатки напрямую влияет на стоимость обработки. К ключевым параметрам относятся:

- Геометрия лезвия: Крыльчатки со сложными профилями лопастей (например, изогнутые или с переменным шагом) требуют 5-осевых станков с ЧПУ, что увеличивает время обработки. Обработка сложной 6-лопастной крыльчатки может занять 10-20 часов.

- Допуски: Жесткие допуски (например, ±0,0005 дюйма или ±0,0127 мм) требуют высокоточного оборудования и квалифицированных операторов. Стандартные допуски (±0,005 дюйма) менее затратны.

- Отделка поверхности: Такие требования, как Ra 0,8 мкм (зеркальное покрытие), добавляют время на постобработку, увеличивая затраты на 10-20%.

Стоимость обработки на станках с ЧПУ обычно составляет $60-$200 в час, в зависимости от оборудования и местоположения. Стоимость простой крыльчатки может составлять $500-$1 500, в то время как стоимость сложной крыльчатки для аэрокосмической промышленности может превышать $5 000.

Объем производства

Объем производства существенно влияет на стоимость единицы продукции:

- Прототипирование: Единичное или мелкосерийное (1-10 штук) производство сопряжено с высокими затратами на наладку и программирование. Стоимость одного рабочего колеса: $500-$5,000.

- Малосерийное производство: 10-100 единиц получают выгоду от общих затрат на установку. Стоимость одного рабочего колеса: $200-$1,500.

- Крупносерийное производство: 1 000+ единиц позволяют добиться экономии за счет масштаба. Стоимость одного рабочего колеса: $50-$500.

Предприятия могут сократить расходы, планируя массовое производство или используя быстрое создание прототипов для проверки дизайна перед масштабированием.

Дополнительные факторы стоимости

Прочие расходы включают:

- Инструментальная оснастка: Индивидуальные инструменты для уникальных конструкций могут стоить $100-$1 000.

- Время выполнения: При срочных заказах (например, прототипы за 1-2 дня) могут взиматься надбавки 20-50%.

- Обеспечение качества: Испытания на баланс (например, ISO 1940 G2.5), вибрацию или сертификацию материалов добавляют $50-$500 за единицу.

- Доставка: Международная доставка для зарубежных заводов может добавить $50-$500, в зависимости от веса и срочности.

Чтобы оптимизировать расходы, компании должны:

- Используйте принципы проектирования для производства (DFM), чтобы упростить геометрию.

- Выбирайте материалы, которые обеспечивают баланс между производительностью и бюджетом.

- Запросите котировки у нескольких фабрик, чтобы сравнить цены.

- Планируйте графики производства, чтобы не платить за спешку.

Выбор фабрики для CNC обработки крыльчатки

Выбор правильного завода имеет решающее значение для получения высококачественных рабочих колес, соответствующих спецификациям и срокам. Надежный завод сочетает в себе передовое оборудование, сертификаты и отраслевой опыт для достижения надежных результатов.

Возможности оборудования

Оборудование с ЧПУ на заводе определяет его способность обрабатывать сложные конструкции рабочих колес. Ключевые машины включают:

- Трехкоординатные фрезерные станки с ЧПУ: Подходит для простых рабочих колес с базовой геометрией. Рабочая зона: ~ 1 000 x 500 x 500 мм. Скорость вращения шпинделя: 10 000 об/мин.

- 5-осевые фрезерные станки с ЧПУ: Необходим для сложных, многомерных рабочих колес с изогнутыми лопастями. Рабочая зона: ~800 x 600 x 500 мм. Скорость вращения шпинделя: 20 000 об/мин.

- Токарные станки с ЧПУ: Используется для симметричных деталей или финишных операций. Максимальный диаметр: ~500 мм.

Заводы с 5-осевыми станками и высокоскоростными шпинделями идеально подходят для производства крыльчаток для аэрокосмической промышленности или высокопроизводительных крыльчаток, требующих жестких допусков (например, ±0,01 мм).

Сертификация и стандарты

Сертификация гарантирует качество и соответствие отраслевым стандартам:

- ISO 9001: Гарантирует последовательность процессов управления качеством.

- AS9100: Критически важен для аэрокосмических применений, обеспечивая строгое качество и прослеживаемость.

- ISO 13485: Актуально для крыльчаток медицинского класса в устройствах здравоохранения.

Заводы, имеющие такие сертификаты, лучше подготовлены к выполнению нормативных требований, что снижает риск возникновения дефектов или несоответствия требованиям.

Опыт и специализация

Репутация завода является ключевым показателем надежности:

- Отраслевая экспертиза: Заводы, имеющие опыт работы с морскими, аэрокосмическими или промышленными насосами, понимают специфические требования к материалам и конструкции.

- Портфолио: История производства аналогичных рабочих колес демонстрирует возможности.

- Инженерная поддержка: Фабрики, предлагающие обратную связь DFM или анализ CFD (вычислительная гидродинамика), могут оптимизировать конструкцию с учетом стоимости и производительности.

Например, завод, специализирующийся на производстве крыльчаток для морских судов, может рекомендовать бронзу для обеспечения коррозионной стойкости, а завод, специализирующийся на аэрокосмической отрасли, может предложить титан для снижения веса.

Производственные мощности и время выполнения заказа

Оцените способность завода удовлетворить ваши потребности в сроках и объемах производства:

- Прототипирование: Фабрики с возможностью быстрого создания прототипов могут доставить образцы за 1-3 дня.

- Малосерийное производство: 10-100 единиц обычно требуют 1-2 недели.

- Крупносерийное производство: 1 000+ единиц может занять 4-8 недель, в зависимости от объема.

Заводы с несколькими станками с ЧПУ и автоматизированными рабочими процессами могут обрабатывать крупные заказы без задержек. Географическое положение также имеет значение - местные заводы обеспечивают более быструю доставку, в то время как зарубежные заводы (например, в Китае) могут обеспечить более низкую стоимость при массовом производстве.

Контроль качества и коммуникация

Надежные фабрики ставят во главу угла качество и прозрачность:

- Обеспечение качества: Контроль в процессе производства, проверка на КИМ (координатно-измерительной машине) и балансовые испытания (например, ISO 1940 G2.5) обеспечивают точность.

- Сертификация материалов: Предоставление сертификатов на мельницу для таких материалов, как титан или нержавеющая сталь, обеспечивает прослеживаемость.

- Общение: Четкое информирование о состоянии производства и оперативная поддержка клиентов необходимы для сложных проектов.

Фабрики с надежным контролем качества снижают риск возникновения дефектов, а эффективная коммуникация обеспечивает согласование спецификаций.

Область применения индивидуального подхода при обработке крыльчатки

Возможность изготовления крыльчаток на заказ является отличительной чертой индивидуальной обработки, позволяющей предприятиям создавать компоненты, точно соответствующие потребностям их систем. Сфера применения индивидуального подхода охватывает дизайн, материалы, точность и объем производства.

Гибкость конструкции

Обработка крыльчатки по индивидуальному заказу обеспечивает широкий диапазон конструктивных возможностей:

- Геометрия: Форма лопастей (например, прямые, изогнутые или с переменным шагом), количество лопастей (4-12 лопастей) и конструкция ступицы, адаптированная к гидродинамике. Пример: Центробежное рабочее колесо может иметь 6 изогнутых лопастей для насосов высокого давления.

- Размеры: Рабочие колеса от 10 мм (для медицинских насосов) до 1 000 мм (для промышленных турбин).

- Типы: Центробежные (радиальный поток), осевые (пропеллерные) или смешанные рабочие колеса, каждое из которых оптимизировано для конкретных применений.

Клиенты могут предоставить файлы 3D CAD (например, в форматах STEP или IGES) или физические образцы, и фабрики адаптируют дизайн для достижения целей производительности, таких как максимальная скорость потока (например, 500 л/мин) или давление (например, 10 бар).

Варианты материалов

Выбор материала имеет решающее значение для производительности и долговечности рабочего колеса:

- Нержавеющая сталь: Идеально подходит для агрессивных сред, таких как морская вода. Пример: 316L для морских насосов, работающих при температуре 50°C.

- Алюминий: Легкий вес для энергоэффективных систем. Пример: 6061-T6 для морских крыльчаток со скоростью вращения 3 000 об/мин.

- Титан: Высокая прочность для аэрокосмических турбин, работающих при 10 000 об/мин и 200°C.

- Бронза: Коррозионностойкие для водяных насосов с расходом до 1 000 л/мин.

- Полимеры/композиты: Легкие и экономичные для систем низкого давления (например, насосов HVAC).

На заводах могут проводиться испытания материалов (например, на твердость или коррозию), чтобы убедиться в их пригодности для работы в конкретных условиях.

Точность и допуски

Обработка на заказ позволяет достичь высокой точности для удовлетворения самых взыскательных требований:

- Допуски: До ±0,0005 дюйма (±0,0127 мм) для аэрокосмических и медицинских применений.

- Отделка поверхности: Ra 0,4-1,6 мкм для снижения сопротивления и повышения эффективности.

- Баланс: Динамическая балансировка в соответствии с ISO 1940 G2.5 для минимальной вибрации на высоких скоростях (например, 20 000 об/мин).

Эти возможности обеспечивают надежную работу рабочих колес в условиях повышенных нагрузок, например, в реактивных двигателях или промышленных компрессорах.

Производственный диапазон

Обработка по индивидуальному заказу поддерживает широкий диапазон объемов производства:

- Прототипирование: 1-10 единиц для проверки дизайна. Время выполнения заказа: 1-3 дня.

- Малосерийное производство: 10-100 единиц для нишевых применений. Срок изготовления: 1-2 недели.

- Крупносерийное производство: 1,000+ единиц для OEM-производителей. Время выполнения заказа: 4-8 недель.

Фабрики могут масштабировать процессы для поддержания постоянства в партиях, используя автоматизированные рабочие процессы с ЧПУ для повышения эффективности.

Особенности конкретного приложения

Индивидуальная настройка позволяет решать конкретные операционные задачи:

- Морской: Рабочие колеса из коррозионностойкой бронзы для насосов для морской воды с расходом 500-2 000 л/мин.

- Аэрокосмическая промышленность: Титановые рабочие колеса с допусками ±0,01 мм для турбин, работающих при 200°C и 15 000 об/мин.

- Промышленность: Рабочие колеса из нержавеющей стали для химических насосов, работающих под давлением до 20 бар.

- Медицина: Крыльчатки из биосовместимых полимеров для прецизионных насосов в диализных аппаратах.

Заводы могут использовать CFD-симуляторы для оптимизации конструкции лопастей с учетом специфических характеристик потока, обеспечивающих максимальную производительность.

Лучшие практики для успешной обработки крыльчатки на заказ

Чтобы получить максимальную выгоду от обработки крыльчатки на заказ, предприятиям следует придерживаться следующих рекомендаций:

- Четко определите спецификации: Предоставьте подробные файлы CAD, требования к материалам и эксплуатационные характеристики (например, расход, давление или рабочая температура).

- Сотрудничайте с фабриками: Работайте с инженерной командой фабрики над уточнением дизайна и выбором материалов.

- Используйте прототипирование: Испытание прототипов для проверки производительности перед началом крупномасштабного производства.

- Оптимизация по стоимости: Применяйте принципы DFM для упрощения конструкций и сокращения времени обработки.

- Проверьте качество: Запросите сертификаты на материалы, отчеты о проверке и результаты балансовых испытаний.

- План производства: Согласовывайте производственные графики с графиками проектов, чтобы избежать платы за спешку.

Придерживаясь этих правил, предприятия могут получить высококачественные рабочие колеса, отвечающие требованиям производительности и бюджета.

Заключение

Обработка крыльчатки на заказ обеспечивает беспрецедентную гибкость при создании высокопроизводительных компонентов для морских, аэрокосмических, промышленных и медицинских применений. Благодаря тщательному управлению затраты Благодаря выбору материалов, оптимизации конструкции и планированию производства предприятия могут добиться экономически эффективных решений. Выбор завод Передовое оборудование с ЧПУ, сертификаты и отраслевой опыт обеспечивают точность и надежность. Обширный область настройки позволяет разрабатывать индивидуальные конструкции, материалы и объемы производства, обеспечивая рабочие колеса, отвечающие точным эксплуатационным требованиям.

Чтобы добиться успеха, компаниям следует определить четкие спецификации, сотрудничать с заводами и использовать прототипирование для проверки конструкции. При правильном подходе обработка крыльчатки на заказ позволяет получить компоненты, повышающие эффективность, долговечность и производительность системы.

Часто задаваемые вопросы (FAQ)

Что такое индивидуальная обработка крыльчатки?

Обработка крыльчатки на заказ - это процесс изготовления крыльчатки по специальному проекту на станках с ЧПУ. Он позволяет создавать индивидуальные геометрии, материалы и допуски для удовлетворения уникальных потребностей применения в таких отраслях, как морское, аэрокосмическое и промышленное насосостроение.

Сколько стоит обработка крыльчатки на заказ?

Стоимость зависит от материала, сложности, допусков и объема. Прототипы могут стоить $500-$5 000 за единицу, в то время как крупносерийное производство может снизить стоимость до $50-$500 за единицу. Для получения точных цен запрашивайте котировки на заводах.

Какие материалы используются при обработке крыльчатки на заказ?

К распространенным материалам относятся нержавеющая сталь (например, 316L), алюминий (например, 6061-T6), титан (например, Ti-6Al-4V), бронза (например, C95400) и полимеры. Выбор зависит от области применения, например, коррозионная стойкость для морской промышленности или легкая прочность для аэрокосмической.

Как выбрать завод для обработки крыльчатки на заказ?

Выберите завод с современным оборудованием с ЧПУ (например, 5-осевыми фрезами), соответствующими сертификатами (например, ISO 9001, AS9100) и опытом работы в вашей отрасли. Проверьте производственные мощности, процессы контроля качества и оперативность связи.

Каков срок изготовления крыльчатки на заказ?

На изготовление прототипов обычно уходит 1-3 дня, на мелкосерийное производство (10-100 единиц) - 1-2 недели, а на крупносерийное (1000+ единиц) - 4-8 недель, в зависимости от сложности и мощности завода.