Производство оснастки для литья под давлением является краеугольным камнем литья пластмасс под давлением, позволяющим изготавливать точные пластиковые компоненты для таких отраслей, как автомобилестроение, медицина, электроника и потребительские товары. Этот процесс включает в себя проектирование, изготовление, обслуживание и ремонт пресс-форм, которые под воздействием высокого давления и температуры превращают расплавленный пластик в функциональные детали. Инструментальщики объединяют передовое оборудование, материаловедение и инженерный опыт, чтобы создавать формы, отвечающие строгим стандартам качества и производительности. В таких регионах, как Брисбен (Австралия), и в глобальных производственных центрах, таких как Китай и Малайзия, инструментальные производства объединяют местные и международные возможности для создания универсальных решений. В этом руководстве рассматриваются тонкости изготовления инструментов для литьевых форм, включая конструкцию форм, производственные процессы, методы обслуживания и ремонта. Подробные параметры, отраслевые приложения и технические сведения обеспечивают глубокое понимание этой важнейшей производственной дисциплины.

Основы изготовления инструментов для литья под давлением

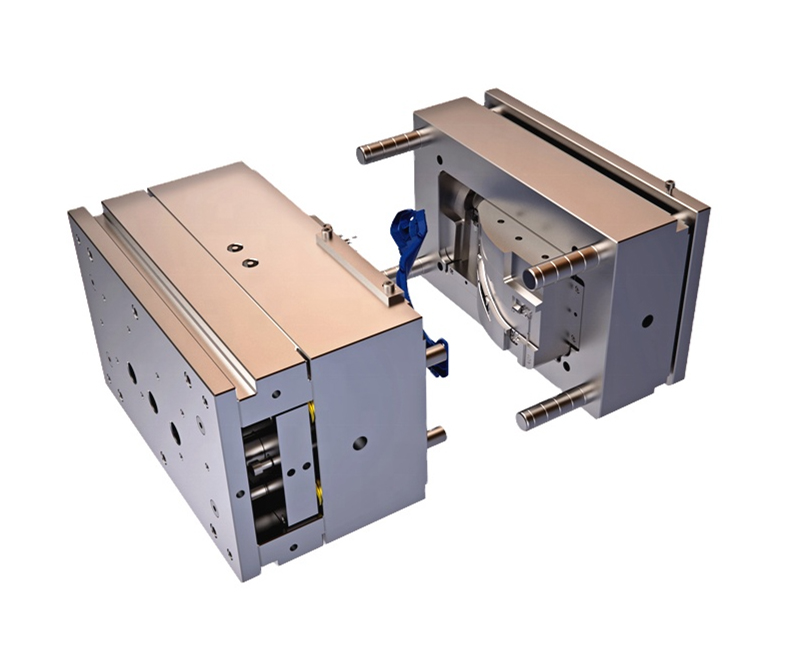

Производство оснастки для литья под давлением включает в себя создание прецизионных форм для термопластавтоматов, позволяющих изготавливать пластиковые детали с такими жесткими допусками, как ±0,05 мм. Эти пресс-формыКак правило, они изготавливаются из высококачественной стали или алюминия и выдерживают давление 1000-2000 бар, температура 200-300°Cи количество циклов варьируется от 10 000 - 1 000 000. Процесс начинается после завершения разработки дизайна изделия, когда модели САПР преобразуются в пресс-формы, обеспечивающие стабильное качество деталей и эффективность производства. Инструментальщики сотрудничают с дизайнерами и производителями, чтобы оптимизировать формы с точки зрения технологичности, стоимости и производительности, обеспечивая время цикла 20-60 секунд.

Процесс проектирования пресс-формы

Конструкция пресс-формы имеет решающее значение для производство инструментовДля этого требуется знание геометрии деталей, свойств материалов и производственных требований. Ключевые аспекты проектирования включают:

- Углы наклона: Углы 1-3 градуса облегчают выталкивание деталей, уменьшая износ пресс-формы.

- Толщина стенок: Равномерная толщина 1,5-3 мм минимизировать такие дефекты, как следы от раковин.

- Размещение ворот: Стратегическое расположение оптимизирует материальный поток, сокращая время цикла за счет 10-20%.

- Каналы охлаждения: Конформные каналы, диаметром 6-12 ммулучшают теплоотвод, сокращают время цикла за счет 30%.

Программное обеспечение для проектирования, например SolidWorks или Moldflow, моделирует заполнение, охлаждение и деформацию пресс-формы, обеспечивая чистоту поверхности. Ra 0,8-1,6 мкм.

Материалы для пресс-форм

Формы изготавливаются из материалов, выбранных с учетом их прочности, обрабатываемости и термических свойств:

- Сталь P20: Предварительно закаленная сталь с пределом текучести 800 МПаиспользуется для форм с 50,000-100,000 циклов.

- Сталь H13: Сталь для горячей обработки с твердостью 45-50 HRCподходит для 1,000,000+ циклов.

- Алюминий 7075: С прочностью на разрыв 570 МПаиспользуется для изготовления прототипов форм с 5,000-10,000 циклов.

- Нержавеющая сталь 420: Коррозионностойкий, с твердостью 50-52 HRCДля применения в медицине.

Оборудование для производства инструментов

Передовое оборудование обеспечивает точность при изготовлении инструментов:

- Обрабатывающие центры с ЧПУ: 3-, 4- и 5-осевые станки позволяют достичь допусков ±0,005 мм.

- Электроэрозионная обработка (EDM): Проволочная и контактная электроэрозионная обработка позволяет создавать детали с точностью до ±0,002 мм.

- Высокоскоростное фрезерование: Скорость вращения шпинделя 20 000-40 000 ОБ/МИН обеспечить отделку Ra 0,4 мкм.

- Координатно-измерительные машины (КИМ): Проверьте размеры с точностью до ±0,001 мм.

Эти инструменты позволяют производить пресс-формы со сроками изготовления 5-14 дней для прототипов и 4-8 недель для изготовления пресс-форм.

Процесс изготовления пресс-формы

Производство пресс-форм включает в себя точные шаги по преобразованию дизайна в функциональные формы, что позволяет поддерживать отрасли с различными производственными потребностями.

Валидация конструкции

Конструкции пресс-форм проверяются с помощью программного обеспечения для моделирования, чтобы предсказать поток материала, охлаждение и дефекты. Анализ потока пресс-формы обеспечивает допуски ±0,05 мм выявляя такие проблемы, как коробление. Обратная связь Design for Manufacturability (DFM) оптимизирует размеры затворов (0,5-2 мм) и бегунковых систем, сокращая количество отходов за счет 10-15%.

Обработка и изготовление

Полости, сердечники и штифты выталкивателей обрабатываются на оборудовании с ЧПУ и EDM. Высокоскоростное фрезерование позволяет достичь чистоты Ra 0,4-0,8 мкмв то время как EDM создает геометрию с радиусами углов 0,1 мм. Полировка по стандартам SPI (например, A-1, C-1) обеспечивает выпуск деталей и эстетический вид.

Сборка пресс-формы

Формы собираются с такими компонентами, как направляющие и системы охлаждения, обеспечивая зазоры между полостями и ядрами. 0,01-0,02 мм. Испытания на инжекционных машинах с усилием зажима 50-500 тонн проверяет работоспособность под давлением 1000-1500 бар.

Тестирование и валидация

В ходе пробных запусков изготавливаются образцы деталей, которые проверяются на точность (±0,05 мм) и финиш (Ra 1,6 мкм). Отчеты о проверке первого изделия (FAI) подтверждают соответствие требованиям. Регулировка затворов или каналов охлаждения оптимизирует время цикла (20-60 секунд).

Обслуживание и ремонт плесени

Техническое обслуживание и ремонт продлевают срок службы пресс-форм и обеспечивают стабильное производство, решая проблемы износа и производительности.

Профилактическое обслуживание

Профилактическое обслуживание включает в себя:

- Разборка и очистка: Использование ультразвуковых очистителей каждый 5,000-10,000 циклов.

- Замена лезвия: Замена выталкивающих штифтов для поддержания допусков ±0,02 мм.

- Смазка: Высокотемпературные смазки снижают трение за счет 20-30%.

- Инспекция: КИМ обнаруживает износ в пределах ±0,01 мм.

Записи отслеживают производительность, планируют обслуживание на основе циклов или графиков.

Корректирующий ремонт

Ремонт устраняет вспышки, следы от раковин или повреждения:

- Сварка: Сварка TIG ремонтирует трещины с помощью наполнителей P20 или H13.

- Полировка: Восстанавливает отделку Ra 0,8 мкм.

- Замена компонентов: Заменяет штифты со временем изготовления 1-3 дня.

Ремонт продлевает срок службы на 20-50%.

Готовность инструмента

Формы подготавливаются для серийного производства 500-100 000 деталейс пробными выстрелами, проверяющими давление впрыска (800-1200 бар) и качество.

Области применения литья под давлением

Инструментальное производство поддерживает отрасли, где требуются высокоточные детали с высокой повторяемостью.

Автомобили

Автомобильные пресс-формы производят приборные панели, бамперы и разъемы с допусками ±0,05 мм и время цикла 30-60 секунд. АБС и поликарбонат обеспечивают долговечность, а формы служат 100 000 циклов.

Медицина

Медицинские пресс-формы для создания шприцев и корпусов из PEEK с отделкой из Ra 0,8 мкм и допуски ±0,02 мм. Формы из нержавеющей стали обеспечивают стерильность.

Электроника

Формы для электроники производят корпуса и клавиатуры с защелками, используя нейлон и ПК, поддерживая тиражи 10 000-50 000 деталей и допуски ±0,05 мм.

Непрерывное совершенствование производства инструментов

Производители инструментов повышают качество, снижают затраты и повышают эффективность благодаря постоянному совершенствованию.

Оптимизация дизайна

Рекомендации по регулировке толщины стенок 1,5-2 ммсокращение использования материалов на 5-10%Оптимизируйте работу затворов, чтобы свести к минимуму количество сварных линий.

Модернизация оборудования

Высокоскоростные системы ЧПУ и электроэрозионной обработки сокращают время обработки за счет 20-30% и улучшить допуски до ±0,002 мм.

Усовершенствование процессов

Автоматизированный контроль с помощью лазерных сканеров выявляет дефекты в пределах ±0,001 мм. Бережливые методы сокращают время выполнения заказа на 10-15%.

Глобальное и локальное производство инструментов

Производство инструментов сочетает в себе местный опыт и глобальное партнерство для создания универсальных решений.

Местные операции

Предприятия в Брисбене предлагают быстрое проектирование и ремонт пресс-форм, а сроки технического обслуживания составляют 1-7 дней. Собственное оборудование и инженеры обеспечивают обратную связь по DFM.

Международные партнерства

Партнерство с Китаем и Малайзией обеспечивает экономию средств в размере 20-30% для крупносерийных пресс-форм. Североамериканские партнеры обеспечивают соответствие специальным стандартам, например, нормам FDA.

ВОПРОСЫ И ОТВЕТЫ: Изготовление инструментов для литья под давлением

Что такое производство инструментов для литья под давлением?

Производство оснастки для литья под давлением включает в себя проектирование, изготовление, обслуживание и ремонт пресс-форм для литья пластмасс под давлением, производящих детали с допусками ±0,05 мм для автомобильной и медицинской промышленности.

Какие материалы используются для изготовления литьевых форм?

Материалы для пресс-форм включают сталь P20 (800 МПа, 50 000-100 000 циклов), сталь H13 (45-50 HRC, 1 000 000+ циклов), алюминий 7075 (570 МПа, 5 000-10 000 циклов) и нержавеющую сталь 420 (50-52 HRC).

Сколько времени занимает изготовление пресс-формы для литья под давлением?

Изготовление прототипов занимает 5-14 дней, а изготовление форм - 4-8 недель, в зависимости от сложности и материала.

Какое обслуживание требуется для литьевых форм?

Профилактическое обслуживание включает чистку, замену лезвий и смазку каждые 5-10 000 циклов. Ремонтные работы, такие как сварка или полировка, восстанавливают чистоту до Ra 0,8 мкм.

Производство оснастки для литья под давлением является неотъемлемой частью литья пластмасс под давлением, обеспечивая производство высококачественных деталей с точностью и эффективностью. Благодаря передовым процессам проектирования, производства, обслуживания и ремонта инструментальщики поддерживают отрасли от автомобильной до медицинской. Локальные и глобальные операции повышают масштабируемость, а постоянное совершенствование способствует инновациям и надежности производственных процессов.