Корпуса двигателей играют важнейшую роль в системах электродвигателей, обеспечивая структурную поддержку, защиту внутренних компонентов и способствуя отводу тепла. Их конструкция и производство напрямую влияют на производительность, долговечность и стоимость двигателя. В этой статье рассматриваются материалы, обычно используемые для изготовления корпусов электродвигателей, такие как алюминиевые сплавы, чугун и нержавеющая сталь, а также методы создания прототипов, такие как обработка на станках с ЧПУ и 3D-печать. В ней также сравниваются основные процессы обработки, включая литье под давлением и изготовление из листового металла, предлагаются подробные технические параметры и практические рекомендации по выбору материалов и процессов в зависимости от потребностей применения.

Введение в корпус двигателя

Корпуса электродвигателей служат внешней оболочкой для электродвигателей, обеспечивая центровку вращающихся компонентов, защиту от воздействия внешних факторов и отвод тепла, выделяемого во время работы. Требования к их характеристикам включают высокую прочность конструкции, отличную теплопроводность, точность размеров и оптимальный вес. Эти требования зависят от области применения, например, легкие корпуса для электромобилей или прочные корпуса для тяжелых промышленных двигателей.

Выбор материала влияет на такие свойства, как коррозионная стойкость и обрабатываемость, а производственные процессы - на масштабируемость производства и стоимость. Баланс между этими факторами необходим для достижения эксплуатационных характеристик при сохранении экономической целесообразности. В следующих разделах подробно описаны материалы, методы создания прототипов и процессы обработки, используемые при производстве корпусов двигателей, а также их применение и компромиссы.

Распространенные материалы для корпусов двигателей и их характеристики

Выбор материала для корпусов двигателей обусловлен механическими, термическими и экологическими требованиями. Основными вариантами являются алюминиевые сплавы, чугун, нержавеющая сталь и инженерные пластмассы, каждая из которых обладает определенными преимуществами и ограничениями.

Алюминиевые сплавы

Алюминиевые сплавы широко используются благодаря своей легкости, высокой теплопроводности и коррозионной стойкости. К распространенным маркам относятся A356, 6061-T6 и ADC12, с пределом прочности на растяжение 200-300 МПа и теплопроводностью 150-170 Вт/м-К.

Преимущества:

- Легкий, с плотностью 2,7 г/см³, что позволяет снизить вес двигателя на 30-50% по сравнению с чугуном.

- Высокая теплопроводность обеспечивает эффективный отвод тепла, поддерживая температуру двигателя ниже 80°C.

- Устойчивость к коррозии, усиленная анодированием, подходит для использования на открытом воздухе или во влажной среде.

- Отличная обрабатываемость, поддерживающая фрезерование с ЧПУ на скоростях резания 200-300 м/мин.

Приложения: Двигатели для электромобилей, оборудование для автоматизации и высокоскоростные вентиляторы, где вес и теплоотвод имеют решающее значение.

Соображения: Алюминий дороже чугуна, его стоимость колеблется в пределах $3-5/кг, и требует точной обработки для достижения жестких допусков (±0,02 мм).

Чугун

Чугун, например серый чугун (ASTM A48) или ковкий чугун (ASTM A536), ценится за экономичность и жесткость конструкции. Он имеет предел прочности на растяжение 200-400 МПа и плотность 7,2 г/см³.

Преимущества:

- Низкая стоимость, обычно $1-2/кг, делает его идеальным для бюджетных приложений.

- Отличное демпфирование вибраций, снижающее уровень шума до 60-70 дБ при работе с тяжелым оборудованием.

- Высокая прочность на сжатие, выдерживающая нагрузки до 1000 МПа в промышленных двигателях.

Приложения: Промышленные двигатели, центробежные насосы и компрессоры, работающие в тяжелых условиях, где прочность является приоритетом.

Соображения: Высокая плотность увеличивает вес двигателя, а обработка требует более низкой скорости резания (80-120 м/мин) из-за абразивности. Шероховатость поверхности обычно составляет Ra 1,6-3,2 мкм.

Нержавеющая сталь

Нержавеющая сталь, например 304 или 316, обладает превосходной коррозионной стойкостью и прочностью: предел прочности при растяжении составляет 500-700 МПа, а плотность - 8,0 г/см³.

Преимущества:

- Исключительная коррозионная стойкость, идеальная для работы в суровых условиях, например, на морских или химических предприятиях.

- Высокая прочность поддерживает компактные конструкции с толщиной стенок до 3-5 мм.

- Полируется до Ra 0,8 мкм для гигиенических применений.

Приложения: Оборудование для пищевой промышленности, двигатели для работы во влажной или агрессивной среде, а также точные приборы.

Соображения: Высокая стоимость ($5-10/кг) и низкая теплопроводность (15-20 Вт/м-К) ограничивают его применение в высокотемпературных областях. Для обработки требуется твердосплавный инструмент со скоростью 50-80 м/мин, чтобы предотвратить закалку.

Инженерные пластмассы и композиты

Инженерные пластики, такие как PEEK или нейлон, и композитные материалы, например полимеры, армированные углеродным волокном, используются в нишевых приложениях, требующих изоляционных или легких свойств. Они имеют предел прочности при растяжении 80-150 МПа и плотность 1,2-1,8 г/см³.

Преимущества:

- Электрическая изоляция, что очень важно для двигателей с высоким уровнем электромагнитных помех.

- Легкий, снижающий вес двигателя до 70% по сравнению с металлами.

- Не подвержен коррозии, подходит для химического воздействия.

Приложения: Небольшие двигатели с низкой нагрузкой в медицинских приборах и бытовой электронике.

Соображения: Ограниченная прочность и теплопроводность (0,2-0,5 Вт/м-К) ограничивают применение в маломощных приложениях. Обработка выполняется со скоростью 100-150 м/мин с минимальным выделением тепла.

Методы прототипирования корпусов двигателей

Создание прототипов - важнейший этап в жилищное строительствоЭто позволяет дизайнерам проверить функциональность, посадку и производительность до начала полномасштабного производства. Среди распространенных методов - обработка на станках с ЧПУ, 3D-печать и силиконовое литье, каждый из которых подходит для разных этапов разработки.

Быстрая обработка с ЧПУ

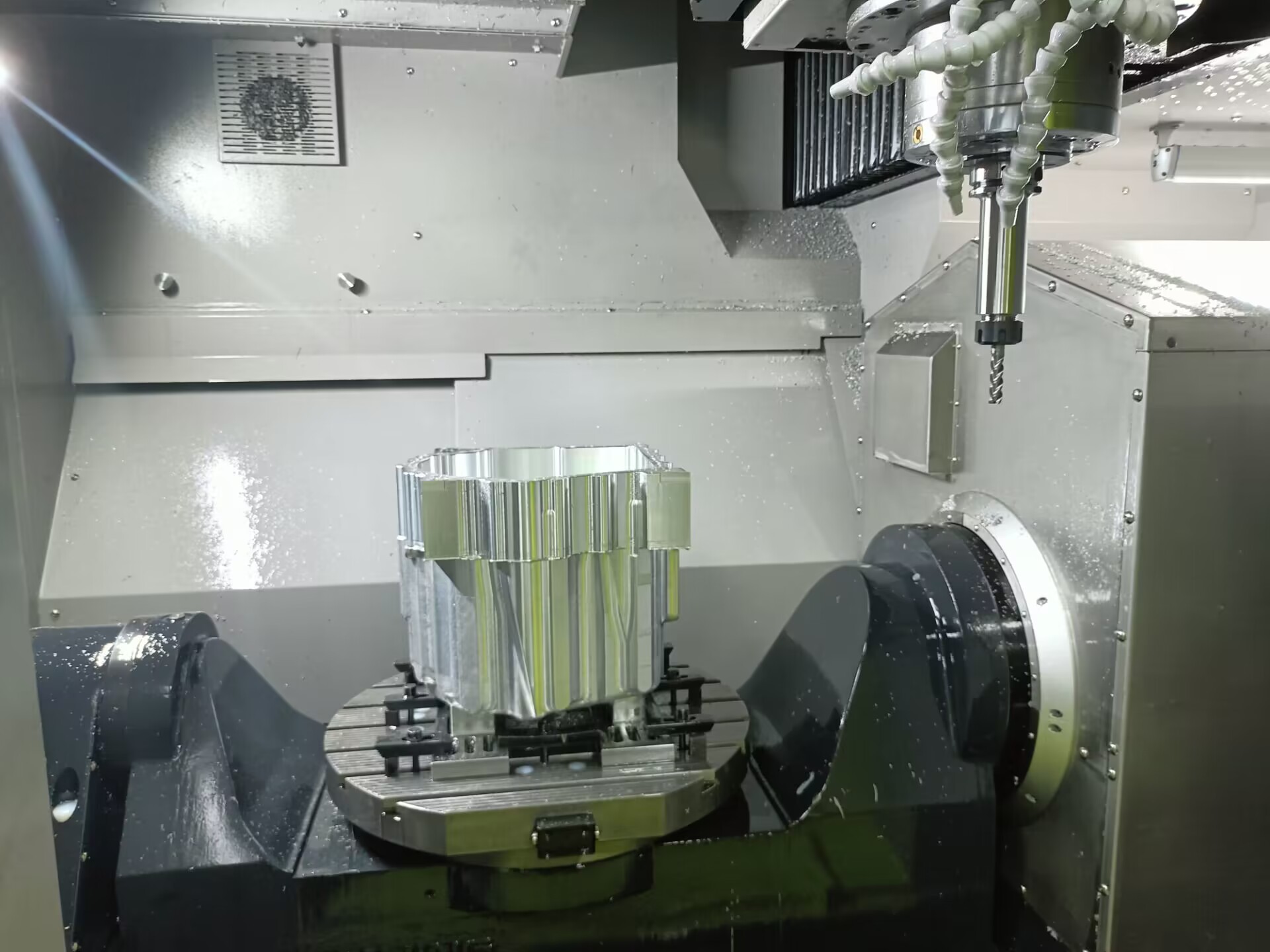

Обработка с ЧПУ идеально подходит для изготовления высокоточных прототипов из таких металлов, как алюминий или нержавеющая сталь, что позволяет проводить прямые функциональные испытания.

Процесс: 5-осевой фрезерный станок с ЧПУ обрабатывает корпус из цельного блока, добиваясь допусков ±0,01 мм и чистоты поверхности Ra 0,8-1,6 мкм. Для корпуса из алюминия A356 фрезерование выполняется со скоростью 200-300 м/мин и подачей 0,1-0,2 мм на зуб.

Преимущества:

- Высокая точность, подходит для проверки посадки и тепловых испытаний.

- Разнообразие материалов: алюминий, нержавеющая сталь или чугун.

- Прототипы имеют качество, близкое к производственному, что позволяет сократить количество итераций при проектировании.

Ограничения: Высокая стоимость ($500-2000 за прототип) и длительное время изготовления (1-2 недели) для сложных геометрических форм.

Приложения: Мелкосерийное изготовление прототипов для автомобильных и промышленных двигателей.

3D-печать (металл и полимер)

3D-печать, в частности аддитивное производство металлов (например, селективное лазерное плавление), используется для создания сложных конструкций корпусов и проверки на ранних этапах.

Процесс: Металлические 3D-принтеры создают корпуса слой за слоем, используя порошки алюминия (AlSi10Mg) или нержавеющей стали (316L), достигая допусков ±0,1 мм. Скорость сборки составляет 20-50 см³/ч, с последующей обработкой (например, ЧПУ) для достижения Ra 1,6 мкм.

Преимущества:

- Высокая свобода дизайна, позволяющая создавать сложные каналы охлаждения или легкие решетчатые структуры.

- Быстрая итерация, прототипы создаются за 3-7 дней.

- Полимерная 3D-печать (например, SLA для PEEK) позволяет создавать неметаллические прототипы.

Ограничения: Высокая стоимость ($1000-5000 за деталь) и низкая прочность деталей, изготовленных методом печати, требующая термообработки.

Приложения: Комплексная проверка конструкции аэрокосмических или высокопроизводительных двигателей.

Литье и формовка силикона

Силиконовое литье используется для создания прототипов пластиковых или композитных корпусов, предлагая экономически эффективную альтернативу для неметаллических конструкций.

Процесс: Мастер-модель (часто 3D-печать) используется для создания силиконовой формы, в которую заливается полиуретан или эпоксидная смола. Прототипы достигают допусков ±0,2 мм и чистоты поверхности Ra 1,6-3,2 мкм.

Преимущества:

- Низкая стоимость ($50-200 за прототип) и быстрые сроки изготовления (2-5 дней).

- Подходит для небольших партий (10-50 штук).

- Поддержка сложных геометрических форм с минимальным количеством инструментов.

Ограничения: Ограничен неметаллическими материалами и низкой прочностью, не подходит для функциональных испытаний при высоких нагрузках.

Приложения: Прототипирование легких корпусов для бытовой электроники или медицинских приборов.

Сравнение основных процессов механической обработки

Производство корпусов двигателей включает в себя различные процессы обработки, каждый из которых имеет уникальные преимущества, ограничения и области применения. В таблице ниже приведено сравнение пяти основных процессов, а затем даны подробные объяснения.

| Процесс | Преимущества | Недостатки | Приложения |

|---|---|---|---|

| Обработка с ЧПУ | Высокая точность (±0,01 мм), гибкость материала | Высокая стоимость, длительное время выполнения заказа | Прототипирование, мелкосерийное производство |

| Литье под давлением (алюминий) | Низкая стоимость единицы продукции, высокая производительность | Высокая стоимость пресс-формы ($10,000-50,000), ограничения по дизайну | Серийное производство стандартных деталей |

| 3D-печать на металле | Сложные геометрии, быстрая итерация | Высокая стоимость, низкая эффективность | Комплексная проверка конструкции, настройка |

| Литье + механическая обработка | Умеренная стоимость, подходит для крупных деталей | Требуется дополнительная обработка для повышения точности | Средние и крупные структурные компоненты |

| Изготовление листового металла | Низкая стоимость, короткие сроки изготовления | Ограниченная прочность и сложность | Легкие, некритичные приложения |

Обработка с ЧПУ

С помощью многоосевых фрезерных или токарных станков с ЧПУ изготавливаются корпуса с допусками ±0,01 мм и чистотой поверхности Ra 0,8 мкм. Для алюминиевого корпуса 6061-T6 параметры фрезерования включают скорость резания 200-300 м/мин, подачу 0,1-0,2 мм/зуб и глубину резания 0,5-2 мм.

Приложения: Прототипирование и мелкосерийное производство высокоточных двигателей для автоматизации и аэрокосмической промышленности.

Соображения: Стоимость ($50-100/час) и время выполнения (1-3 недели) увеличиваются с ростом сложности.

Литье под давлением (алюминий)

Литье под давлением позволяет производить алюминиевые корпуса в больших объемах, с временем цикла 30-60 секунд на деталь. Обычно используется сплав ADC12, обеспечивающий допуски ±0,1 мм.

Приложения: Серийное производство корпусов для электромобилей или двигателей вентиляторов.

Соображения: Высокая первоначальная стоимость пресс-формы требует производства 10 000+ единиц, чтобы быть экономически эффективным. Для обработки посадочных мест под подшипники (±0,02 мм) может потребоваться последующая обработка.

3D-печать на металле

Металлическая 3D-печать позволяет изготавливать корпуса из AlSi10Mg или 316L с толщиной слоя 20-50 мкм и скоростью сборки 20-50 см³/ч. Послепечатная обработка включает термообработку и финишную обработку с ЧПУ для достижения Ra 1,6 мкм.

Приложения: Нестандартные или сложные корпуса для аэрокосмических и высокопроизводительных двигателей.

Соображения: Стоимость ($100-500/кг материала) и время изготовления (1-2 недели) ограничивают возможности масштабирования.

Литье + механическая обработка

Литье в песчаные формы или литье по выплавляемым моделям позволяет получить чугунные или алюминиевые корпуса, после чего они подвергаются механической обработке с ЧПУ для придания точности. Допуски увеличиваются с ±0,5 мм (как отливка) до ±0,02 мм после механической обработки.

Приложения: Средние и большие корпуса для промышленных насосов или компрессоров.

Соображения: Умеренная стоимость ($2-5/кг), но требует многоступенчатой обработки.

Изготовление листового металла

Производство листового металла включает в себя резку, гибку и сварку стальных или алюминиевых листов (толщиной 1-3 мм) для формирования корпусов с допусками ±0,2 мм.

Приложения: Легкие, некритичные корпуса для бытовой электроники или вентиляционных систем.

Соображения: Ограниченная прочность конструкции ограничивает использование в условиях низких нагрузок.

Руководство по выбору процессов и материалов

Выбор оптимального материала и технологии изготовления корпусов двигателей зависит от объема производства, требований к применению и ограничений по стоимости. Ниже приведены рекомендации для различных сценариев.

По стадиям производства

- Прототипирование (1-10 единиц): Обработка с ЧПУ или 3D-печать для металлических корпусов; силиконовое литье для пластмасс. Обработка с ЧПУ позволяет достичь допусков ±0,01 мм, а 3D-печать позволяет создавать сложные конструкции.

- Мелкосерийное производство (10-1000 единиц): Обработка с ЧПУ или литье + обработка. Корпуса из алюминия или чугуна обрабатываются до Ra 0,8-1,6 мкм для точной посадки.

- Массовое производство (1000+ единиц): Литье под давлением для алюминия или литье + механическая обработка для чугуна. Литье под давлением снижает стоимость единицы продукции до $1-5 при больших партиях.

По отраслям/приложениям

- Автомобили (электромобили): Корпуса из литого алюминия (ADC12) обеспечивают малый вес (2-5 кг) и тепловую эффективность (150 Вт/м-К).

- Тяжелая промышленность (насосы, компрессоры): Чугунные корпуса (ASTM A48) с песчаным литьем + Обработка с ЧПУ для долговечности при нагрузках 500-1000 МПа.

- Пищевая промышленность: Корпуса из нержавеющей стали (316), обработанные на станках с ЧПУ, отполированные до Ra 0,8 мкм для обеспечения гигиеничности.

- Потребительская электроника: Корпуса из PEEK или нейлона, изготовленные методом силиконового литья или 3D-печати, обеспечивают изоляцию и снижение веса.

Баланс между стоимостью, точностью и временем выполнения заказа

Стоимость, точность и время выполнения должны быть сбалансированы в зависимости от приоритетов проекта:

- Высокая точность: Обработка на ЧПУ или 3D-печать с последующей обработкой, с допусками ±0,01-0,02 мм, при $50-100/час.

- Низкая стоимость: Литье под давлением или изготовление листового металла, с затратами на единицу продукции $1-5 при больших объемах.

- Короткое время ожидания: Изготовление листового металла или литье силикона, прототипы изготавливаются за 2-5 дней.

Анализ методом конечных элементов (FEA) и тепловое моделирование позволяют выбрать материал и технологию, оптимизировать распределение напряжений и отвод тепла.

Заключение

Производство корпусов двигателей требует тщательного выбора материалов, методов создания прототипов и процессов обработки для достижения оптимальной производительности и экономичности. Алюминиевые сплавы, чугун, нержавеющая сталь и пластмассы служат для решения конкретных задач - от легких электродвигателей для электромобилей до надежных промышленных насосов. Такие методы создания прототипов, как обработка на станках с ЧПУ и 3D-печать, позволяют быстро проверить конструкцию, а такие процессы, как литье под давлением и литье + обработка, поддерживают масштабируемое производство. Согласовывая выбор материала и процесса с этапом производства, потребностями отрасли и требованиями к производительности, производители могут выпускать высококачественные корпуса двигателей. Будущие тенденции, такие как облегченные конструкции, интегрированная функциональность и экологичные материалы, будут и дальше определять развитие корпусов двигателей, стимулируя инновации в системах электродвигателей.

Часто задаваемые вопросы (FAQ)

Какие материалы обычно используются для изготовления корпусов двигателей?

К распространенным материалам относятся алюминиевые сплавы (например, A356, 6061-T6), чугун (например, ASTM A48), нержавеющая сталь (например, 304, 316) и инженерные пластмассы (например, PEEK). Алюминий предпочтителен благодаря легкости и теплопроводности, а чугун - экономичности и прочности.

Какой метод прототипирования лучше всего подходит для корпусов двигателей?

Обработка с ЧПУ идеально подходит для высокоточных металлических прототипов (±0,01 мм), 3D-печать - для сложных конструкций, а силиконовое литье - для пластиковых прототипов. Выбор зависит от материала, сложности и требований к тестированию.

Чем литье под давлением отличается от обработки с ЧПУ для корпусов двигателей?

Литье под давлением обеспечивает низкую стоимость единицы продукции ($1-5) и высокую производительность при массовом производстве, но требует дорогостоящих пресс-форм ($10 000-50 000). Обработка с ЧПУ обеспечивает более высокую точность (±0,01 мм), но является более дорогостоящей ($50-100/час) и подходит для создания прототипов или небольших партий.

Какие факторы влияют на выбор процесса изготовления моторных корпусов?

Ключевыми факторами являются объем производства (прототипирование против массового производства), требования к применению (например, вес, прочность, коррозионная стойкость), ограничения по стоимости и время выполнения заказа. На выбор также влияют требования к точности и свойства материала.