Пропеллеры - это вращающиеся устройства, которые преобразуют энергию вращения в линейную тягу, приводя в движение транспортные средства через такие жидкости, как вода или воздух. В судах, самолетах и промышленных системах пропеллеры используют сложные конструкции лопастей для оптимизации эффективности, тяги и долговечности. В этом руководстве рассматривается строение гребных винтов, их разнообразное применение и процессы обработки, используемые при их изготовлении. Подробные технические параметры и практические выводы закладывают основу для понимания их конструкции и производства в морском, авиационном и промышленном контекстах. Основное внимание уделяется технической точности и применимости, опираясь на установленные инженерные принципы.

Понимание пропеллеров

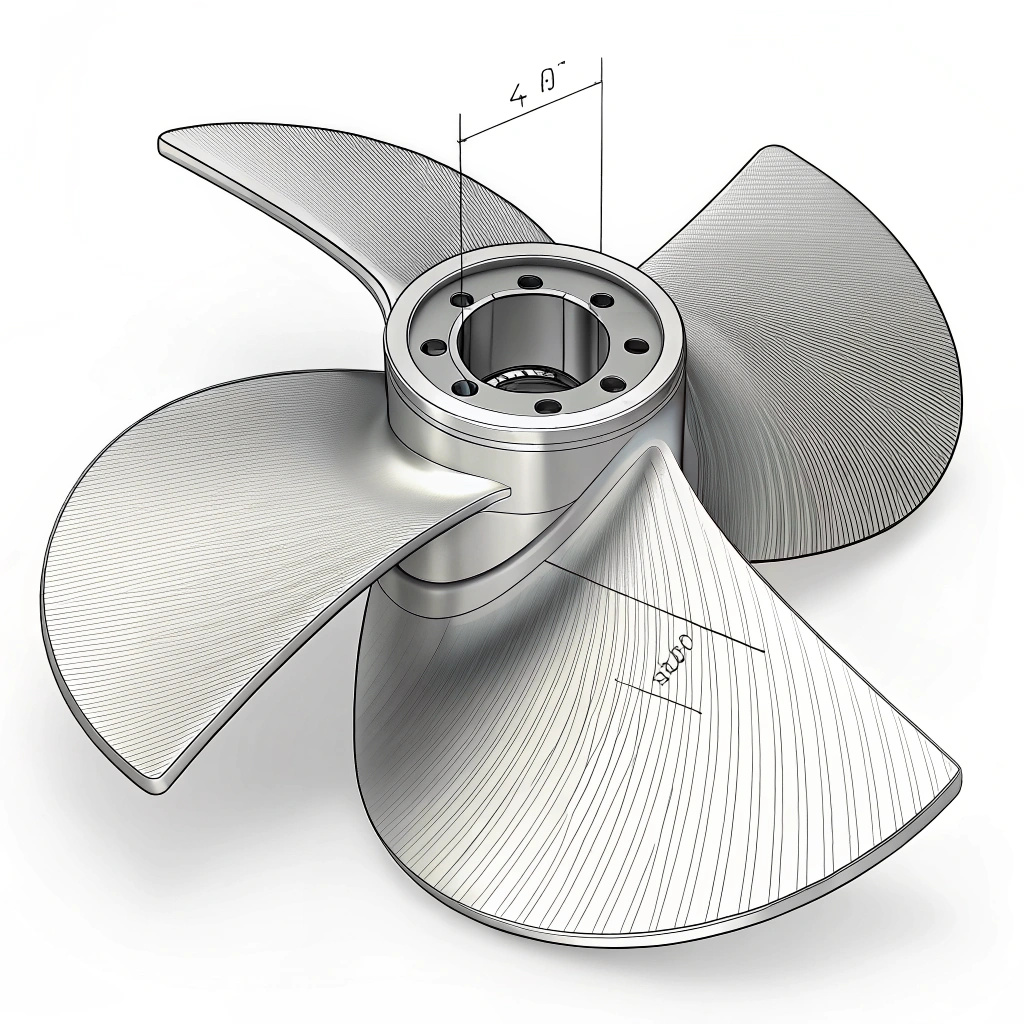

Гребной винт состоит из центральной ступицы и лопастей, образующих спираль, которая создает тягу за счет разницы давления в жидкости, согласно принципу Бернулли и третьему закону Ньютона. Вращательное движение лопастей ускоряет движение жидкости назад, создавая тягу вперед. Пропеллеры различаются по размеру, материалу и конструкции, подбираясь под конкретные задачи, такие как морская тяга или подъемная сила самолета. Их эффективность зависит от таких факторов, как форма лопастей, угол наклона и скорость вращения.

Основные принципы работы

Пропеллеры работают за счет вращения лопастей с определенным шагом, создавая разницу давлений между передней и задней поверхностями лопастей. В морских пропеллерах эта тяга движет судно по воде; в самолетах она создает подъемную силу или движение вперед. Ключевые параметры включают:

- Шаг лопастей: Расстояние, которое проходит гребной винт за один оборот, обычно 0,5-2,5 м для морских винтов и 0,3-1,5 м для авиационных.

- Скорость вращения: 100-2000 об/мин для кораблей, 1000-3000 об/мин для самолетов.

- Диаметр: 0,5-10 м для морских пропеллеров, 1-4 м для авиационных пропеллеров.

Эффективность гребного винта, часто 70-85% для хорошо спроектированных систем, зависит от минимизации кавитации (в воде) или сопротивления (в воздухе).

Типы пропеллеров

Пропеллеры классифицируются по их конструкции и применению. К распространенным типам относятся:

- Пропеллеры с фиксированным шагом (FPP): Лезвия отлиты в фиксированном положении, что обеспечивает простоту и долговечность при постоянных условиях эксплуатации.

- Пропеллеры с управляемым шагом (CPP): лопасти вращаются вокруг своей оси для регулировки шага, улучшая маневренность, но требуя сложных гидравлических систем.

- Пропеллеры Cleaver: Высокоскоростные пропеллеры для легких судов с углами шага 20-30°.

- Пропеллеры Twisted-Toroid: Кольцеобразные конструкции, снижающие шум и повышающие эффективность на 5-10% по сравнению с традиционными лопастями.

Каждый тип соответствует специфической гидродинамике и эксплуатационным требованиям, что влияет на выбор материала и способа обработки.

Конструкция пропеллера

Конструкция гребного винта состоит из ступицы, лопастей, а иногда и дополнительных элементов, таких как плавники или защита передней кромки. Конструкция обеспечивает баланс между аэродинамическими или гидродинамическими характеристиками и целостностью конструкции, учитывая плотность жидкости, эксплуатационные нагрузки и условия окружающей среды.

Дизайн ступицы

Ступица соединяет гребной винт с приводным валом, передавая крутящий момент и поддерживая лопасти. Обычно она имеет цилиндрическую форму с коническим отверстием для морских гребных винтов или фланцевое крепление для самолетов. Технические характеристики включают:

- Диаметр ступицы: 10-30% диаметра гребного винта (например, 0,1-3 м).

- Материал: Литая сталь, бронза или алюминиевые сплавы для морских судов; кованый алюминий для самолетов.

- Допуск отверстия: ±0,001 мм для точного выравнивания вала.

Втулка может иметь шпоночные пазы или шлицы для передачи крутящего момента и сконструирована таким образом, чтобы минимизировать концентрацию напряжений.

Дизайн лезвия

Лопасти являются основными компонентами, создающими тягу, и имеют форму аэро- или гидрокрыльев с различной круткой и длиной хорды. Геометрия лопасти определяется:

- Длина аккорда: 0,1-1 м, наибольшая ширина при 70-80% радиусе.

- Угол поворота: 10-45°, оптимизирован для равномерного распределения подъема.

- Толщина: 5-20% по длине хорды, толще у корня для прочности.

Лопасти разрабатываются с использованием вычислительной гидродинамики (CFD), чтобы максимизировать соотношение подъемной силы и тяги, а такие особенности, как раковины или зазубрины, снижают уровень шума и кавитации.

Дополнительные функции

Современные пропеллеры оснащены такими усовершенствованиями, как:

- Крышки боссов: Уменьшают вихревые потери в ступице, повышая эффективность на 2-5%.

- Защита передней кромки: Полиуретан или никелевые сплавы (например, Hercuthane) для защиты от эрозии.

- Стержни: В небольших двигателях (<10 л.с.) разработаны так, чтобы выходить из строя при перегрузке для защиты трансмиссии.

Эти характеристики повышают долговечность и производительность в жестких условиях эксплуатации.

Материалы для пропеллеров

Материалы для пропеллеров выбираются с учетом их прочности, коррозионной стойкости и обрабатываемости. К распространенным материалам относятся металлы, композиты и древесные слоистые пластики, каждый из которых подходит для конкретных применений.

Металлы и сплавы

Для морских гребных винтов часто используются медные сплавы (например, марганцевая бронза, никель-алюминиевая бронза) или нержавеющая сталь, в то время как для авиационных гребных винтов предпочтительнее алюминий или титан. Свойства включают:

- Прочность на разрыв: 500-800 МПа для бронзы, 900-1200 МПа для нержавеющей стали.

- Устойчивость к коррозии: Никель-алюминиевая бронза выдерживает воздействие морской воды в течение 10-15 лет.

- Плотность: 2,7 г/см³ для алюминия, 8,4 г/см³ для бронзы.

Инконель, никель-хромовый суперсплав, используется для высокопроизводительных морских применений благодаря своей стойкости к окислению.

Композиты и древесина

Композитные пропеллеры, в которых используются углеродные или арамидные волокна с эпоксидной смолой, обеспечивают снижение веса и демпфирование вибраций. Древесные ламинаты, такие как гидулин, используются в старинных самолетах. Технические характеристики включают:

- Прочность композита на разрыв: 1-2 ГПа.

- Плотность древесины: 0,6-0,8 г/см³ для ламината.

- Время цикла литья с переносом смолы (RTM): 30-60 минут для композитных лезвий.

Композиты снижают вес на 20-30% по сравнению с металлом, повышая топливную эффективность.

Применение пропеллеров

Пропеллеры являются неотъемлемой частью морских, авиационных и промышленных систем, каждая из которых требует особой конструкции для достижения таких целей, как скорость, эффективность или тяга.

Морское применение

Морские гребные винты приводят в движение суда - от небольших лодок до крупных танкеров. Они работают в плотной воде (в 1000 раз плотнее воздуха), что требует надежных конструкций. Параметры включают:

- Усилие: 10-1000 кН для коммерческих судов.

- Количество лезвий: 3-7, балансировка эффективности и вибрации.

- Области применения: Грузовые суда, яхты и военные корабли.

Пропеллеры должны противостоять кавитации, которая может разъедать лопасти, снижая эффективность на 5-10%.

Авиационные приложения

Авиационные пропеллеры, используемые в самолетах с поршневыми двигателями и турбовинтовых самолетах, создают тягу или подъемную силу. Для их изготовления требуются легкие материалы и точные формы лопастей. Технические характеристики включают:

- Выходная мощность: 50-2000 л.с.

- Длина лезвия: 0,5-2 м.

- Области применения: Авиация общего назначения, грузовые самолеты и беспилотники.

Композитные лопасти, такие как ASC-II, снижают вес и повышают эффективность таких самолетов, как Cirrus SR-22.

Промышленные и другие применения

Пропеллеры используются в промышленных вентиляторах, ветряных турбинах и водяных насосах. Промышленные вентиляторы требуют больших диаметров (1-5 м) и низких скоростей (50-500 об/мин). Лопасти ветряных турбин, хотя и похожи, но оптимизированы для улавливания энергии, а не для тяги.

Процессы обработки пропеллеров

Обработка гребных винтов включает в себя прецизионные технологии, позволяющие добиться сложной геометрии, жестких допусков и гладких поверхностей. Доминирует обработка с использованием компьютерного числового программного управления (ЧПУ), причем процессы подбираются в зависимости от материала и области применения.

Технологии обработки с ЧПУ

На станках с ЧПУ по 3-5 осям производится фрезерование лопастей и ступиц гребных винтов из отливок, поковок или заготовок. Основные методы включают:

- Черновая обработка: Удаляет излишки материала (0,5-5 мм) с помощью плоских фрез со скоростью подачи 100-500 мм/мин.

- Финишная обработка: Для обработки поверхности (Ra 0,4-1,6 мкм) используются концевые или цилиндрические фрезы.

- Обработка корня лезвия: Фрезы с шариковым наконечником создают галтели радиусом 5-20 мм.

Пятикоординатные станки с ЧПУ предпочтительны для сложных поверхностей лопаток, достигая допусков ±0,01 мм.

Крепление и оснастка

Крепление обеспечивает стабильность во время обработки. Обычные установки включают:

- Зажим и опора: Зажим на ступице с опорой на заднюю бабку для ножей.

- Пластины для крепления: Алюминиевые пластины (например, квадратные 8,4 дюйма, толщиной 1 дюйм) с отверстиями для зажима.

- Контроль вибрации: Вложенные опоры под ножами снижают вибрацию при глубине реза (0,1-1 мм).

Инструментарий включает фрезы из твердого сплава или быстрорежущей стали диаметром 5-50 мм.

Проблемы и решения

Обработка гребных винтов ставит такие задачи, как:

- Сложная геометрия: Поверхности свободной формы требуют многоосевой обработки и интеграции с CAD/CAM.

- Деформация материала: Усадка отливки (1-2%) требует адаптации траекторий обработки.

- Обработка поверхности: Для достижения Ra 0,4 мкм часто требуется ручная обработка (2-10 часов).

Решения включают датчики лазерного зрения для компенсации в реальном времени и роботизированную шлифовку для заточки кромок.

Контроль качества и тестирование

Контроль качества гарантирует соответствие гребных винтов проектным спецификациям. Неразрушающие испытания (NDT) и оценка производительности являются стандартными.

- Ультразвуковой контроль: Обнаруживает внутренние дефекты в отливках.

- Координатно-измерительные машины (КИМ): Проверьте геометрию лезвия с точностью ±0,01 мм.

- Балансировка: Обеспечивает отсутствие вибраций при вращении на 360°, обеспечивая дисбаланс <0,1 г.

Испытания включают в себя гидродинамические или аэродинамические испытания для измерения тяги, эффективности и кавитации.

Часто задаваемые вопросы

Из каких материалов чаще всего изготавливают гребные винты?

Для морских пропеллеров используются бронза, нержавеющая сталь или никелевые сплавы, а для авиационных - алюминий или композитные материалы. В старинных самолетах используются деревянные ламинаты.

Как шаг лопастей влияет на производительность гребного винта?

Увеличение шага увеличивает тягу, но требует большей мощности, в то время как уменьшение шага повышает эффективность на низких скоростях. Оптимальный шаг зависит от области применения.

В чем преимущество обработки с ЧПУ для гребных винтов?

Обработка с ЧПУ обеспечивает точность (±0,01 мм), повторяемость и возможность обработки сложных геометрических форм, сокращая время ручной обработки.

Какие проблемы возникают при обработке?

Среди проблем - сложные поверхности лезвий, деформации при литье и вибрации во время обработки, которые решаются с помощью многоосевого ЧПУ и адаптивных траекторий инструмента.

Как измеряется эффективность гребного винта?

Эффективность измеряется как отношение полезной мощности тяги к потребляемой мощности, обычно 70-85% для морских и авиационных пропеллеров.