Создание прототипа роботизированной руки включает в себя интеграцию механической конструкции, электроники и систем управления для создания функционального манипулятора для решения самых разных задач - от автоматизации производства до исследований и проектов для любителей. В этом руководстве описывается весь процесс, от концептуального проектирования до тестирования, с подробным описанием технических параметров и практических соображений. Основное внимание уделяется созданию прототипа, в котором сбалансированы производительность, стоимость и масштабируемость, подходящего для таких приложений, как операции по подбору и перемещению, хирургическая помощь или образовательные платформы. Каждый этап - проектирование, выбор материала, приведение в действие, управление, производство и испытания - подробно рассматривается, чтобы предоставить четкую дорожную карту.

Понимание основ роботизированной руки

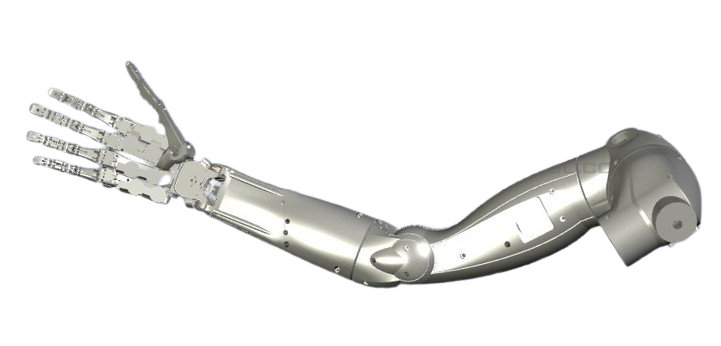

Роботизированная рука - это программируемый манипулятор с несколькими степенями свободы (DOF), обычно 4-7, имитирующий движения человеческой руки. Он состоит из звеньев (жестких сегментов), шарниров (поворотных или призматических), исполнительных механизмов (двигателей или гидравлики) и конечного эффектора (захвата, инструмента или датчика). Конструкция должна учитывать рабочее пространство, полезную нагрузку, точность и скорость работы в соответствии с предполагаемым применением.

Основные кинематические принципы

Кинематика управляет движением роботизированных рук. Прямая кинематика рассчитывает положение конечного эффектора на основе углов суставов, а обратная кинематика определяет углы суставов для желаемого положения. Для манипулятора 6-DOF параметры Денавита-Хартенберга (DH) определяют кинематическую цепь. Типичные характеристики включают:

- Степени свободы: 4-6 для большинства прототипов, что позволяет позиционировать и ориентировать их в 3D.

- Радиус рабочей области: 0,5-1,5 м для малого и среднего оружия.

- Диапазон суставов: ±180° для вращающихся шарниров, 0,1-0,5 м для призматических шарниров.

Типы роботизированных рук

Роботизированные руки различаются по конструкции и сфере применения. Шарнирные манипуляторы с поворотными шарнирами подходят для гибких задач, таких как сварка. Конструкции SCARA (Selective Compliance Assembly Robot Arm) отлично справляются с плоскими задачами, такими как сборка. Декартовые манипуляторы с линейными осями обеспечивают высокую точность при 3D-печати. Каждый тип влияет на выбор прототипа, от конструкции шарнира до выбора привода.

Проектирование роботизированной руки

На этапе проектирования функциональные требования преобразуются в механические и электронные чертежи. Инструменты автоматизированного проектирования (CAD), кинематическое моделирование и анализ полезной нагрузки обеспечивают соответствие манипулятора заданным характеристикам. В этом разделе рассматриваются инструменты, параметры и итерации проектирования.

Выбор программного обеспечения для проектирования

Программное обеспечение САПР, такое как SolidWorks, Fusion 360 или FreeCAD, позволяет выполнять 3D-моделирование связей и соединений. Инструменты моделирования, такие как MATLAB с Набор инструментов для робототехники или ROS (Robot Operating System) с Gazebo, анализируйте кинематику и динамику. Варианты с открытым исходным кодом, такие как Blender, подойдут для визуализации любителям. Исходные данные для проектирования включают:

- Грузоподъемность: 0,5-5 кг для небольших прототипов, 10-50 кг для промышленного оружия.

- Достичь: 0,7-1,2 м для типичных прототипов.

- Повторяемость: ±0,1 мм для точных работ, ±1 мм для общего использования.

Определение геометрии руки

Геометрия определяет структуру манипулятора. Длина звеньев обычно составляет 0,1-0,5 м, а поперечное сечение (например, полые трубы или двутавровые балки) оптимизировано с точки зрения соотношения прочности и веса. В шарнирах используются подшипники или втулки с угловым разрешением 0,01-0,1°. Примерный манипулятор 5-DOF может иметь:

- Базовый шарнир: вращение на 360°, крутящий момент 10-50 Нм.

- Локтевой шарнир: ±135°, момент затяжки 5-20 Нм.

- Конечный эффектор: Захват с отверстием 0-50 мм, усилие захвата 1-5 кг.

Анализ методом конечных элементов (FEA) в таких инструментах, как ANSYS, подтверждает целостность конструкции под нагрузкой.

Конструкция концевых эффекторов

Концевой эффектор зависит от задачи. Захваты с параллельными или угловыми губками могут работать с предметами весом 0,01-0,5 кг. Вакуумные стаканы подходят для плоских поверхностей, а для таких инструментов, как сварочные аппараты или дрели, требуются специальные крепления. Технические характеристики включают:

- Усилие захвата: 10-100 Н.

- Время срабатывания: 0,1-0,5 с для открытия/закрытия.

- Вес: 0,1-1 кг для минимизации нагрузки на руку.

Выбор материала

Материалы обеспечивают баланс между прочностью, весом и стоимостью. Доминируют алюминий, композиты и пластмассы, а выбор определяется нагрузкой, окружающей средой и производственными ограничениями.

Металлы

Алюминиевые сплавы (например, 6061-T6) имеют предел текучести 275 МПа и плотность 2,7 г/см³, что идеально подходит для изготовления звеньев и соединений. Нержавеющая сталь (например, 304) подходит для коррозионных сред, прочность на разрыв 500-700 МПа. Типовые параметры:

- Модуль Юнга: 70 ГПа для алюминия, 190 ГПа для стали.

- Предел усталости: 10⁷ циклов для алюминия, 10⁸ для стали.

Композиты и пластмассы

Композиты из углеродного волокна с пределом прочности на растяжение 3,5-7 ГПа и плотностью 1,8 г/см³ снижают вес высокоэффективного оружия. Пластики ABS или PLA с пределом прочности на растяжение 40-80 МПа подходят для недорогих прототипов. К ним относятся:

- Стоимость: Алюминий - $2-5/кг, углеродное волокно - $20-50/кг.

- Тепловое расширение: 23 мкм/м-К для алюминия, 0,8 мкм/м-К для углеродного волокна.

Выбор привода

Приводы обеспечивают движение, при этом можно выбирать между электродвигателями, пневматикой или гидравликой. Электродвигатели доминируют благодаря точности и простоте управления.

Электродвигатели

Распространены серводвигатели постоянного тока или шаговые двигатели, обеспечивающие крутящий момент 0,5-10 Нм и скорость вращения 100-3000 об/мин. Бесщеточные двигатели постоянного тока (BLDC) обеспечивают более высокий КПД (80-90%) и срок службы (10 000+ часов). Параметры включают:

- Соотношение крутящего момента и веса: 1-5 Нм/кг для сервоприводов.

- Разрешение энкодера: 1000-4000 отсчетов на оборот.

Пневматические и гидравлические приводы

Пневматика подходит для высокоскоростных и низкоточных задач с давлением 5-10 бар. Гидравлика, при давлении 50-200 бар, справляется с тяжелыми грузами (50-500 кг), но требует сложных систем. Обе эти системы менее распространены в прототипах из-за стоимости и обслуживания.

Системы управления

Системы управления координируют движение, используя микроконтроллеры, датчики и программное обеспечение. Обратная связь в реальном времени обеспечивает точность и безопасность.

Аппаратные компоненты

Микроконтроллеры, такие как Arduino, Raspberry Pi или STM32, выполняют вычисления. Датчики, такие как энкодеры (для определения положения) и IMU (для определения ориентации), обеспечивают обратную связь. Типичная установка:

- Скорость обработки: 16-400 МГц для микроконтроллеров.

- Разрешение сенсора: 0,01° для энкодеров, 0,1 g для акселерометров.

Программное обеспечение и алгоритмы

Алгоритмы управления, такие как PID (пропорционально-интегрально-деривативный), обеспечивают точность. ROS позволяет осуществлять модульное программирование, а Python или C++ - создавать индивидуальные приложения. Частота дискретизации 100-1000 Гц обеспечивает плавность работы.

Изготовление прототипа

Производство превращает проекты в физические компоненты. Аддитивные и субтрактивные методы отвечают различным потребностям - от быстрого создания прототипов до изготовления прецизионных деталей.

Аддитивное производство

3D-печать с использованием PLA, ABS или смолы позволяет создавать сложные геометрические формы с допусками ±0,1 мм. Моделирование методом плавленого осаждения (FDM) подходит для изготовления начальных прототипов, а стереолитография (SLA) обеспечивает более гладкую отделку (Ra 0,4 мкм). Параметры включают:

- Толщина слоя: 0,05-0,3 мм.

- Скорость печати: 40-100 мм/с.

Субтрактивное производство

Обработка на станках с ЧПУПри использовании фрезерных или токарных станков достигаются допуски ±0,01 мм для алюминиевых или стальных деталей. Лазерная резка подходит для плоских деталей с шириной пропила 0,1-0,5 мм. Шероховатость поверхности (Ra 0,8-1,6 мкм) обеспечивает плавную работу соединения.

Тестирование и валидация

Испытания проверяют соответствие производительности проектным целям. Статические, динамические и специфические для конкретной задачи испытания оценивают точность, прочность и надежность.

Статические испытания

Статические испытания измеряют крутящий момент в суставах и целостность конструкции. Датчик нагрузки регистрирует усилия, при этом ожидаемый крутящий момент составляет 5-50 Нм на соединение. Прогиб под нагрузкой (например, 0,1-1 мм при 5 кг) указывает на пригодность материала.

Динамическое и специфическое тестирование

Динамические тесты оценивают движения со скоростью 0,1-1 м/с, проверяя повторяемость (±0,1-1 мм). Специфические тесты, такие как циклы захвата и перемещения (100-1000 повторений), оценивают выносливость. Анализ вибрации (цель: <0,1 g при 50 Гц) обеспечивает стабильность.

Оптимизация и итерации

Создание прототипа носит итерационный характер. Данные испытаний позволяют внести уточнения, например, уменьшить вес звена (например, 0,5-1 кг на звено) или увеличить крутящий момент двигателя (10-20%). Машинное обучение позволяет оптимизировать алгоритмы управления, минимизируя ошибку на 5-10%.

Часто задаваемые вопросы

Какое программное обеспечение лучше всего подходит для проектирования роботизированных рук?

SolidWorks и Fusion 360 идеально подходят для САПР, а ROS и MATLAB - для моделирования и управления. FreeCAD - бюджетная альтернатива.

Какие приводы лучше всего подходят для небольших роботизированных рук?

Серводвигатели постоянного тока или двигатели BLDC обеспечивают точность и эффективность для полезной нагрузки менее 5 кг. Шаговые двигатели подходят для недорогих прототипов.

Сколько времени занимает создание прототипа роботизированной руки?

Разработка и первоначальное изготовление занимают 4-8 недель, а тестирование и итерации - 2-6 месяцев, в зависимости от сложности.

Какие проблемы возникают при создании прототипов?

Люфт в шарнире, недостаточный крутящий момент или нестабильность управления часто возникают из-за плохой конструкции или несоответствия компонентов.

Как проверяется воспроизводимость?

Повторяемость проверяется путем многократного приведения манипулятора в фиксированное положение и измерения отклонения (цель: ±0,1-1 мм).