Motorgehäuse spielen in Elektromotorsystemen eine entscheidende Rolle, da sie die Struktur unterstützen, die internen Komponenten schützen und die Wärmeabfuhr erleichtern. Ihr Design und ihre Herstellung wirken sich direkt auf die Leistung, Haltbarkeit und Kosten des Motors aus. Dieser Artikel befasst sich mit den üblicherweise für Motorgehäuse verwendeten Materialien wie Aluminiumlegierungen, Gusseisen und Edelstahl und untersucht Prototyping-Methoden wie CNC-Bearbeitung und 3D-Druck. Er vergleicht auch gängige Bearbeitungsverfahren wie Druckguss und Blechbearbeitung und bietet detaillierte technische Parameter und praktische Anleitungen für die Auswahl von Materialien und Verfahren je nach Anwendungsbedarf.

Einführung in Motorgehäuse

Motorgehäuse dienen als Außengehäuse für Elektromotoren und gewährleisten die Ausrichtung der rotierenden Komponenten, schützen vor Umwelteinflüssen und leiten die während des Betriebs entstehende Wärme ab. Zu den Leistungsanforderungen gehören hohe strukturelle Festigkeit, hervorragende Wärmeleitfähigkeit, präzise Maßhaltigkeit und optimiertes Gewicht. Diese Anforderungen variieren je nach Anwendung, wie zum Beispiel leichte Gehäuse für Elektrofahrzeuge oder robuste Gehäuse für schwere Industriemotoren.

Die Materialauswahl beeinflusst Eigenschaften wie Korrosionsbeständigkeit und Bearbeitbarkeit, während die Herstellungsverfahren die Skalierbarkeit der Produktion und die Kosten beeinflussen. Die Ausgewogenheit dieser Faktoren ist entscheidend, um die Leistungsziele zu erreichen und gleichzeitig die wirtschaftliche Tragfähigkeit zu erhalten. In den folgenden Abschnitten werden die bei der Herstellung von Motorgehäusen verwendeten Werkstoffe, Prototyping-Methoden und Bearbeitungsverfahren detailliert beschrieben und Einblicke in ihre Anwendungen und Kompromisse gegeben.

Gängige Materialien für Motorgehäuse und ihre Eigenschaften

Die Wahl des Materials für Motorgehäuse hängt von den mechanischen, thermischen und ökologischen Anforderungen ab. Aluminiumlegierungen, Gusseisen, rostfreier Stahl und technische Kunststoffe sind die wichtigsten Optionen, die jeweils unterschiedliche Vorteile und Einschränkungen bieten.

Aluminium-Legierungen

Aluminiumlegierungen werden aufgrund ihres geringen Gewichts, ihrer hohen Wärmeleitfähigkeit und ihrer Korrosionsbeständigkeit häufig verwendet. Zu den gängigen Sorten gehören A356, 6061-T6 und ADC12 mit Zugfestigkeiten von 200-300 MPa und einer Wärmeleitfähigkeit von 150-170 W/m-K.

Vorteile:

- Leicht, mit einer Dichte von 2,7 g/cm³, wodurch das Gewicht des Motors im Vergleich zu Gusseisen um 30-50% reduziert wird.

- Die hohe Wärmeleitfähigkeit sorgt für eine effiziente Wärmeableitung und hält die Motortemperatur unter 80°C.

- Die durch Eloxierung verbesserte Korrosionsbeständigkeit eignet sich für den Einsatz im Freien oder in feuchten Umgebungen.

- Hervorragende Bearbeitbarkeit, unterstützt CNC-Fräsen bei Schnittgeschwindigkeiten von 200-300 m/min.

Anwendungen: Elektrofahrzeugmotoren, Automatisierungsgeräte und Hochgeschwindigkeitslüfter, bei denen Gewicht und Wärmeableitung entscheidend sind.

Erwägungen: Aluminium ist mit Kosten von $3-5/kg teurer als Gusseisen und erfordert eine präzise Bearbeitung, um enge Toleranzen (±0,02 mm) zu erreichen.

Gusseisen

Gusseisen, wie Grauguss (ASTM A48) oder Sphäroguss (ASTM A536), wird wegen seiner Kosteneffizienz und strukturellen Steifigkeit geschätzt. Es hat eine Zugfestigkeit von 200-400 MPa und eine Dichte von 7,2 g/cm³.

Vorteile:

- Niedrige Kosten, typischerweise $1-2/kg, ideal für Anwendungen, bei denen das Budget eine Rolle spielt.

- Hervorragende Vibrationsdämpfung, die den Lärmpegel bei schweren Maschinen auf 60-70 dB reduziert.

- Hohe Druckfestigkeit, die Belastungen von bis zu 1000 MPa in Industriemotoren standhält.

Anwendungen: Schwere Industriemotoren, Zentrifugalpumpen und Kompressoren, bei denen Robustheit an erster Stelle steht.

Erwägungen: Seine hohe Dichte erhöht das Gewicht des Motors, und die Bearbeitung erfordert aufgrund der Abrasivität niedrigere Schnittgeschwindigkeiten (80-120 m/min). Die Oberflächengüte beträgt typischerweise Ra 1,6-3,2 µm.

Rostfreier Stahl

Edelstahl, wie 304 oder 316, bietet eine hervorragende Korrosionsbeständigkeit und Festigkeit mit einer Zugfestigkeit von 500-700 MPa und einer Dichte von 8,0 g/cm³.

Vorteile:

- Außergewöhnliche Korrosionsbeständigkeit, ideal für raue Umgebungen wie Marine oder Chemieanlagen.

- Die hohe Festigkeit ermöglicht kompakte Konstruktionen mit Wandstärken von nur 3-5 mm.

- Polierbar bis Ra 0,8 µm für hygienische Anwendungen.

Anwendungen: Lebensmittelverarbeitungsgeräte, Motoren in nasser oder korrosiver Umgebung und Präzisionsinstrumente.

Erwägungen: Die höheren Kosten ($5-10/kg) und die geringere Wärmeleitfähigkeit (15-20 W/m-K) schränken den Einsatz in Hochtemperaturanwendungen ein. Für die Bearbeitung sind Hartmetallwerkzeuge mit 50-80 m/min erforderlich, um Kaltverfestigung zu vermeiden.

Technische Kunststoffe und Verbundwerkstoffe

Technische Kunststoffe wie PEEK oder Nylon und Verbundwerkstoffe wie kohlenstofffaserverstärkte Polymere werden in Nischenanwendungen eingesetzt, die isolierende oder leichte Eigenschaften erfordern. Sie haben Zugfestigkeiten von 80-150 MPa und Dichten von 1,2-1,8 g/cm³.

Vorteile:

- Elektrische Isolierung, wichtig für Motoren mit starken elektromagnetischen Störungen.

- Leicht, reduziert das Motorgewicht um bis zu 70% im Vergleich zu Metallen.

- Korrosionsfrei, geeignet für die Einwirkung von Chemikalien.

Anwendungen: Kleine, schwach belastete Motoren in medizinischen Geräten oder Unterhaltungselektronik.

Erwägungen: Begrenzte Festigkeit und Wärmeleitfähigkeit (0,2-0,5 W/m-K) beschränken den Einsatz auf Anwendungen mit geringer Leistung. Die Bearbeitung erfolgt mit 100-150 m/min bei minimaler Wärmeentwicklung.

Prototyping-Methoden für Motorgehäuse

Das Prototyping ist ein entscheidender Schritt bei WohnmobilausbauDadurch können die Designer die Funktionalität, Passform und Leistung vor der Serienproduktion überprüfen. Zu den gängigen Methoden gehören CNC-Bearbeitung, 3D-Druck und Silikonformung, die sich jeweils für unterschiedliche Entwicklungsstadien eignen.

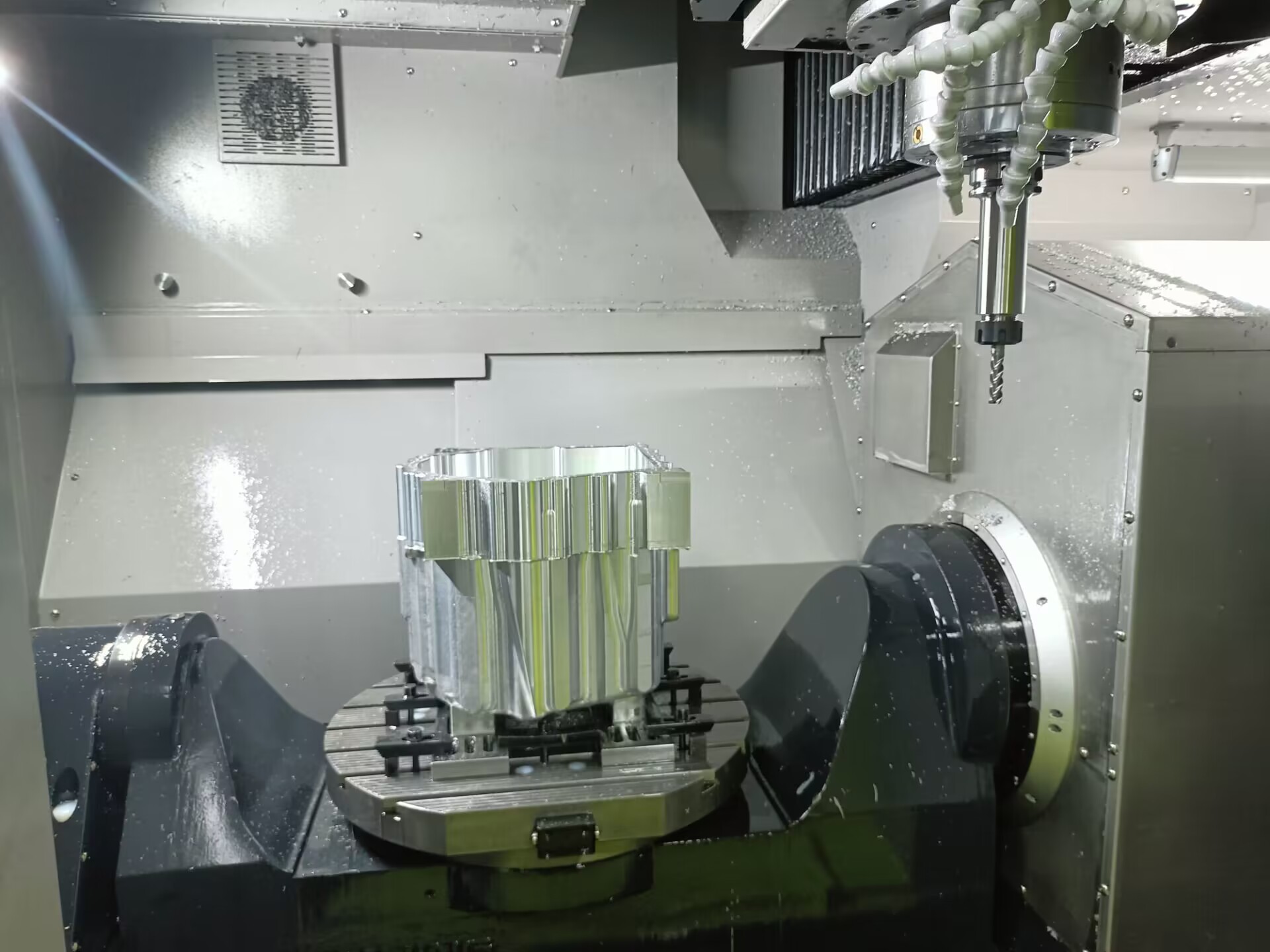

Schnelle CNC-Bearbeitung

Die CNC-Bearbeitung ist ideal für die Herstellung hochpräziser Prototypen aus Metallen wie Aluminium oder Edelstahl, die eine direkte Funktionsprüfung ermöglichen.

Prozess: Eine 5-Achsen-CNC-Fräse bearbeitet das Gehäuse aus einem massiven Block, wobei Toleranzen von ±0,01 mm und Oberflächengüten von Ra 0,8-1,6 µm erreicht werden. Das Gehäuse aus Aluminium A356 wird mit 200-300 m/min und einem Vorschub von 0,1-0,2 mm/Zahn gefräst.

Vorteile:

- Hohe Genauigkeit, geeignet für Passform- und Wärmeprüfungen.

- Vielseitigkeit der Materialien: Aluminium, Edelstahl oder Gusseisen.

- Prototypen sind von seriennaher Qualität, was die Anzahl der Entwurfsiterationen reduziert.

Beschränkungen: Hohe Kosten ($500-2000 pro Prototyp) und längere Vorlaufzeiten (1-2 Wochen) für komplexe Geometrien.

Anwendungen: Prototyping in Kleinserie für Automobil- oder Industriemotoren.

3D-Druck (Metall und Polymer)

Der 3D-Druck, insbesondere die additive Fertigung von Metallen (z. B. selektives Laserschmelzen), wird für komplexe Gehäusekonstruktionen und die Validierung in einem frühen Stadium eingesetzt.

Prozess: Metall-3D-Drucker bauen Gehäuse Schicht für Schicht aus Aluminium- (AlSi10Mg) oder Edelstahl (316L)-Pulver auf und erreichen dabei Toleranzen von ±0,1 mm. Die Bauraten liegen bei 20-50 cm³/h, mit Nachbearbeitung (z. B. CNC-Bearbeitung), um Ra 1,6 µm zu erreichen.

Vorteile:

- Hohe Designfreiheit, die komplizierte Kühlkanäle oder leichte Gitterstrukturen ermöglicht.

- Schnelle Iteration, mit Prototypen, die in 3-7 Tagen fertiggestellt werden.

- Der 3D-Druck von Polymeren (z. B. SLA für PEEK) unterstützt nichtmetallische Prototypen.

Beschränkungen: Hohe Kosten ($1000-5000 pro Teil) und geringere Festigkeit der gedruckten Teile, die eine Wärmebehandlung erfordern.

Anwendungen: Komplexe Designvalidierung für Luft- und Raumfahrt- oder Hochleistungsmotoren.

Silikonformen und -gießen

Silikonformen werden für das Prototyping von Kunststoff- oder Verbundstoffgehäusen verwendet und bieten eine kostengünstige Alternative für nichtmetallische Designs.

Prozess: Anhand eines (häufig 3D-gedruckten) Urmodells wird eine Silikonform erstellt, in die Polyurethan oder Epoxid gegossen wird. Prototypen erreichen Toleranzen von ±0,2 mm und Oberflächengüten von Ra 1,6-3,2 µm.

Vorteile:

- Niedrige Kosten ($50-200 pro Prototyp) und kurze Lieferzeiten (2-5 Tage).

- Geeignet für kleine Chargen (10-50 Stück).

- Unterstützt komplexe Geometrien mit minimaler Werkzeugausstattung.

Beschränkungen: Begrenzt auf nichtmetallische Werkstoffe und geringere Festigkeit, ungeeignet für Funktionstests unter hohen Belastungen.

Anwendungen: Prototyping von leichten Gehäusen für Unterhaltungselektronik oder medizinische Geräte.

Vergleich der gängigen Bearbeitungsverfahren

Bei der Herstellung von Motorgehäusen kommen verschiedene Bearbeitungsverfahren zum Einsatz, von denen jedes seine eigenen Vorteile, Einschränkungen und Anwendungen hat. In der nachstehenden Tabelle werden fünf gängige Verfahren miteinander verglichen, gefolgt von ausführlichen Erläuterungen.

| Prozess | Vorteile | Benachteiligungen | Anwendungen |

|---|---|---|---|

| CNC-Bearbeitung | Hohe Präzision (±0,01 mm), Materialflexibilität | Hohe Kosten, längere Vorlaufzeiten | Prototyping, Kleinserienfertigung |

| Druckguss (Aluminium) | Niedrige Kosten pro Einheit, hohe Leistung | Hohe Werkzeugkosten ($10.000-50.000), Einschränkungen bei der Konstruktion | Massenproduktion von Standardteilen |

| 3D-Druck von Metall | Komplexe Geometrien, schnelle Iteration | Hohe Kosten, geringe Effizienz | Komplexe Entwurfsvalidierung, Anpassung |

| Guss + Bearbeitung | Moderate Kosten, geeignet für große Teile | Erfordert sekundäre Bearbeitung für Präzision | Mittlere bis große Strukturkomponenten |

| Herstellung von Blechen | Niedrige Kosten, kurze Vorlaufzeiten | Begrenzte Stärke und Komplexität | Leichte, unkritische Anwendungen |

CNC-Bearbeitung

Bei der CNC-Bearbeitung kommen mehrachsige Fräs- oder Drehmaschinen zum Einsatz, um Gehäuse mit Toleranzen von ±0,01 mm und Oberflächengüten von Ra 0,8 µm herzustellen. Für ein 6061-T6-Aluminiumgehäuse umfassen die Fräsparameter eine Schnittgeschwindigkeit von 200-300 m/min, eine Vorschubgeschwindigkeit von 0,1-0,2 mm/Zahn und eine Schnitttiefe von 0,5-2 mm.

Anwendungen: Prototyping und Kleinserienfertigung für hochpräzise Motoren in der Automatisierung oder Luft- und Raumfahrt.

Erwägungen: Kosten ($50-100/Stunde) und Vorlaufzeit (1-3 Wochen) steigen mit der Komplexität.

Druckguss (Aluminium)

Im Druckgussverfahren werden Aluminiumgehäuse in großen Mengen mit Zykluszeiten von 30-60 Sekunden pro Teil hergestellt. Üblicherweise wird die Legierung ADC12 verwendet, die Toleranzen von ±0,1 mm ermöglicht.

Anwendungen: Massenproduktion von Gehäusen für Elektrofahrzeuge oder Lüftermotoren.

Erwägungen: Hohe anfängliche Formkosten erfordern Produktionsläufe von mehr als 10.000 Einheiten, um kosteneffektiv zu sein. Für Lagersitze kann eine Nachbearbeitung erforderlich sein (±0,02 mm).

3D-Druck von Metall

Im Metall-3D-Druck werden Gehäuse aus AlSi10Mg oder 316L mit Schichtdicken von 20-50 µm und Bauraten von 20-50 cm³/h hergestellt. Die Nachbearbeitung umfasst Wärmebehandlung und CNC-Fertigbearbeitung, um Ra 1,6 µm zu erreichen.

Anwendungen: Kundenspezifische oder komplexe Gehäuse für Luft- und Raumfahrt oder Hochleistungsmotoren.

Erwägungen: Kosten ($100-500/kg Material) und Bauzeiten (1-2 Wochen) begrenzen die Skalierbarkeit.

Guss + Bearbeitung

Im Sand- oder Feingussverfahren werden Gehäuse aus Gusseisen oder Aluminium hergestellt, gefolgt von einer CNC-Bearbeitung für Präzisionsmerkmale. Die Toleranzen verbessern sich von ±0,5 mm (im Gusszustand) auf ±0,02 mm nach der Bearbeitung.

Anwendungen: Mittelgroße bis große Gehäuse für industrielle Pumpen oder Kompressoren.

Erwägungen: Mäßige Kosten ($2-5/kg), erfordert jedoch mehrere Verarbeitungsschritte.

Herstellung von Blechen

Die Blechverarbeitung umfasst das Schneiden, Biegen und Schweißen von Stahl- oder Aluminiumblechen (1-3 mm dick) zu Gehäusen mit einer Toleranz von ±0,2 mm.

Anwendungen: Leichte, unkritische Gehäuse für Unterhaltungselektronik oder Lüftungsanlagen.

Erwägungen: Die begrenzte strukturelle Festigkeit schränkt die Verwendung auf Anwendungen mit geringer Belastung ein.

Prozess- und Materialauswahlrichtlinien

Die Wahl des optimalen Materials und Verfahrens für Motorgehäuse hängt vom Produktionsvolumen, den Anwendungsanforderungen und den Kostenvorgaben ab. Nachfolgend finden Sie Richtlinien für verschiedene Szenarien.

Nach Produktionsstufe

- Prototyping (1-10 Einheiten): CNC-Bearbeitung oder 3D-Druck für Metallgehäuse; Silikonformung für Kunststoffe. Bei der CNC-Bearbeitung werden Toleranzen von ±0,01 mm erreicht, während der 3D-Druck komplexe Designs ermöglicht.

- Kleinserienproduktion (10-1000 Einheiten): CNC-Bearbeitung oder Guss + Bearbeitung. Gehäuse aus Aluminium oder Gusseisen werden mit Ra 0,8-1,6 µm für eine präzise Passform bearbeitet.

- Massenproduktion (1000+ Einheiten): Druckguss für Aluminium oder Guss + Bearbeitung für Gusseisen. Druckguss reduziert die Stückkosten auf $1-5 für große Serien.

Nach Industrie/Anwendung

- Automobilindustrie (Elektrofahrzeuge): Gehäuse aus Aluminiumdruckguss (ADC12) für geringes Gewicht (2-5 kg) und thermische Effizienz (150 W/m-K).

- Schwerindustrie (Pumpen, Kompressoren): Gehäuse aus Gusseisen (ASTM A48) mit Sandguss + CNC-Bearbeitung für Langlebigkeit bei Belastungen von 500-1000 MPa.

- Lebensmittelverarbeitung: Gehäuse aus rostfreiem Stahl (316), CNC-gefräst, poliert auf Ra 0,8 µm für Hygiene.

- Unterhaltungselektronik: Gehäuse aus PEEK oder Nylon durch Silikonformung oder 3D-Druck zur Isolierung und Gewichtsreduzierung.

Gleichgewicht zwischen Kosten, Präzision und Vorlaufzeit

Kosten, Präzision und Vorlaufzeit müssen entsprechend den Projektprioritäten abgewogen werden:

- Hohe Präzision: CNC-Bearbeitung oder nachbearbeiteter 3D-Druck, mit Toleranzen von ±0,01-0,02 mm, bei $50-100/Stunde.

- Geringe Kosten: Druckguss oder Blechbearbeitung, mit Stückkosten von $1-5 für große Mengen.

- Kurze Vorlaufzeit: Herstellung von Blechen oder Silikonformen, wobei Prototypen in 2-5 Tagen fertiggestellt werden.

Finite-Elemente-Analysen (FEA) und thermische Simulationen können bei der Material- und Prozessauswahl helfen und die Spannungsverteilung und Wärmeableitung optimieren.

Schlussfolgerung

Die Herstellung von Motorgehäusen erfordert eine sorgfältige Abwägung von Materialien, Prototyping-Methoden und Bearbeitungsprozessen, um optimale Leistung und Kosteneffizienz zu erreichen. Aluminiumlegierungen, Gusseisen, Edelstahl und Kunststoffe eignen sich jeweils für bestimmte Anwendungen, von leichten Elektrofahrzeugmotoren bis hin zu robusten Industriepumpen. Prototyping-Methoden wie CNC-Bearbeitung und 3D-Druck ermöglichen eine schnelle Designvalidierung, während Verfahren wie Druckguss und Guss + Bearbeitung eine skalierbare Produktion unterstützen. Durch die Abstimmung der Material- und Prozesswahl auf die Produktionsstufe, die Bedürfnisse der Branche und die Leistungsanforderungen können Hersteller hochwertige Motorgehäuse herstellen. Zukünftige Trends wie Leichtbauweise, integrierte Funktionalität und nachhaltige Materialien werden die Entwicklung von Motorgehäusen weiter prägen und Innovationen bei Elektromotorsystemen vorantreiben.

Häufig gestellte Fragen (FAQ)

Welche Materialien werden üblicherweise für Motorgehäuse verwendet?

Zu den gängigen Materialien gehören Aluminiumlegierungen (z. B. A356, 6061-T6), Gusseisen (z. B. ASTM A48), Edelstahl (z. B. 304, 316) und technische Kunststoffe (z. B. PEEK). Aluminium wird wegen seines geringen Gewichts und seiner Wärmeleitfähigkeit bevorzugt, während Gusseisen kostengünstig und robust ist.

Welches Prototyping-Verfahren eignet sich am besten für Motorgehäuse?

Die CNC-Bearbeitung ist ideal für hochpräzise Metallprototypen (±0,01 mm), der 3D-Druck eignet sich für komplexe Entwürfe, und die Silikonformung ist kostengünstig für Kunststoffprototypen. Die Wahl hängt vom Material, der Komplexität und den Prüfanforderungen ab.

Wie sieht der Vergleich zwischen Druckguss und CNC-Bearbeitung von Motorgehäusen aus?

Druckguss bietet niedrige Stückkosten ($1-5) und einen hohen Ausstoß für die Massenproduktion, erfordert aber teure Formen ($10.000-50.000). Die CNC-Bearbeitung bietet eine höhere Präzision (±0,01 mm), ist aber teurer ($50-100/Stunde) und eignet sich für die Herstellung von Prototypen oder Kleinserien.

Welche Faktoren beeinflussen die Auswahl des Verfahrens für das Motorgehäuse?

Zu den Schlüsselfaktoren gehören Produktionsvolumen (Prototyping vs. Massenproduktion), Anwendungsanforderungen (z. B. Gewicht, Festigkeit, Korrosionsbeständigkeit), Kostenbeschränkungen und Vorlaufzeit. Präzisionsanforderungen und Materialeigenschaften sind ebenfalls ausschlaggebend für die Wahl.