Der Spritzgießwerkzeugbau ist ein Eckpfeiler des Kunststoffspritzgießens und ermöglicht die Herstellung präziser Kunststoffteile für Branchen wie die Automobil-, Medizin-, Elektronik- und Konsumgüterindustrie. Bei diesem Prozess werden Formen entworfen, hergestellt, gewartet und repariert, die geschmolzenen Kunststoff unter hohem Druck und hohen Temperaturen zu funktionalen Teilen formen. Werkzeugmacher setzen fortschrittliche Ausrüstung, Materialwissenschaft und technisches Fachwissen ein, um Formen herzustellen, die strenge Qualitäts- und Leistungsstandards erfüllen. In Regionen wie Brisbane, Australien, und in globalen Fertigungszentren wie China und Malaysia kombinieren Werkzeugbaubetriebe lokale und internationale Fähigkeiten, um vielseitige Lösungen zu liefern. Dieser Leitfaden befasst sich mit den Feinheiten des Spritzgießwerkzeugbaus und deckt die Bereiche Werkzeugkonstruktion, Fertigungsverfahren, Wartungspraktiken und Reparaturtechniken ab. Detaillierte Parameter, industrielle Anwendungen und technische Einblicke vermitteln ein umfassendes Verständnis dieser wichtigen Fertigungsdisziplin.

Grundlagen des Spritzgießwerkzeugbaus

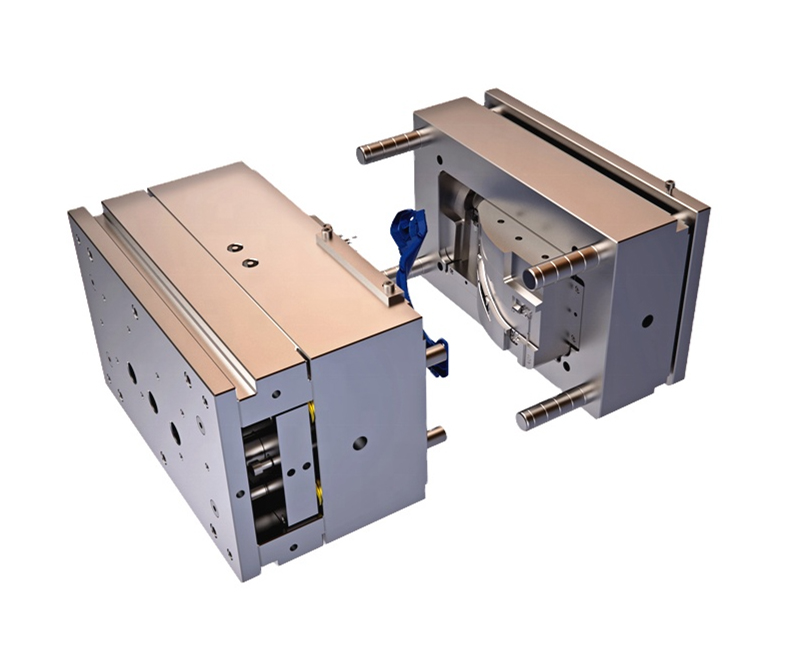

Der Spritzgießwerkzeugbau umfasst die Herstellung von Präzisionsformen für Spritzgießmaschinen zur Herstellung von Kunststoffteilen mit so engen Toleranzen wie ±0,05 mm. Diese Schimmelpilzedie in der Regel aus hochwertigem Stahl oder Aluminium hergestellt werden, halten einem Druck von 1000-2000 bar, Temperaturen von 200-300°Cund Zykluszahlen von 10.000 bis 1.000.000. Der Prozess beginnt nach der Fertigstellung eines Produktdesigns mit der Umsetzung von CAD-Modellen in Formen, die eine gleichbleibende Teilequalität und Produktionseffizienz gewährleisten. Werkzeugmacher arbeiten mit Konstrukteuren und Herstellern zusammen, um die Formen hinsichtlich Herstellbarkeit, Kosten und Leistung zu optimieren und Zykluszeiten von 20-60 Sekunden.

Prozess der Formgestaltung

Die Formgestaltung ist entscheidend für WerkzeugbauDies erfordert Fachwissen über Teilegeometrie, Materialeigenschaften und Produktionsanforderungen. Zu den wichtigsten Designüberlegungen gehören:

- Entwurfswinkel: Winkel von 1-3 Grad erleichtern das Auswerfen der Teile und verringern den Verschleiß der Form.

- Wanddicke: Gleichmäßige Dicken von 1,5-3 mm Fehler wie Einfallstellen zu minimieren.

- Platzierung der Tore: Strategische Standorte optimieren den Materialfluss und verkürzen die Zykluszeiten durch 10-20%.

- Kühlungskanäle: Konforme Kanäle, mit Durchmessern von 6-12 mmverbessern die Wärmeableitung und verkürzen die Zykluszeiten um 30%.

Konstruktionssoftware wie SolidWorks oder Moldflow simuliert die Formfüllung, Kühlung und Verformung und gewährleistet Oberflächengüten von Ra 0,8-1,6 μm.

Materialien für Formen

Die Formen werden aus Materialien hergestellt, die nach Haltbarkeit, Bearbeitbarkeit und thermischen Eigenschaften ausgewählt werden:

- P20-Stahl: Ein vorgehärteter Stahl mit einer Streckgrenze von 800 MPa, verwendet für Formen mit 50.000-100.000 Zyklen.

- H13 Stahl: Ein Warmarbeitsstahl mit einer Härte von 45-50 HRC, geeignet für 1.000.000+ Zyklen.

- Aluminium 7075: Mit einer Zugfestigkeit von 570 MPafür Prototyp-Formen mit 5.000-10.000 Zyklen.

- Rostfreier Stahl 420: Korrosionsbeständig, mit einer Härte von 50-52 HRCfür medizinische Anwendungen.

Ausrüstung für den Werkzeugbau

Fortschrittliche Ausrüstung gewährleistet Präzision im Werkzeugbau:

- CNC-Bearbeitungszentren: 3-, 4- und 5-Achs-Maschinen erreichen Toleranzen von ±0,005 mm.

- Elektrische Funkenerosion (EDM): Draht- und Senkerodieren erzeugen Merkmale mit einer Genauigkeit von ±0,002 mm.

- Hochgeschwindigkeitsfräsen: Spindeldrehzahlen von 20.000-40.000 U/MIN sicherstellen, dass die Oberflächen von Ra 0,4 μm.

- Koordinatenmessmaschinen (CMM): Überprüfen Sie die Abmessungen mit einer Genauigkeit von ±0,001 mm.

Diese Werkzeuge ermöglichen die Herstellung von Formen mit Vorlaufzeiten von 5-14 Tage für Prototypen und 4-8 Wochen für Produktionsformen.

Verfahren zur Herstellung von Formen

Der Formenbau umfasst präzise Schritte zur Umsetzung von Entwürfen in funktionale Formen und unterstützt Branchen mit unterschiedlichen Produktionsanforderungen.

Design-Validierung

Die Formenentwürfe werden mithilfe von Simulationssoftware validiert, um Materialfluss, Kühlung und Defekte vorherzusagen. Die Moldflow-Analyse gewährleistet Toleranzen von ±0,05 mm durch Identifizierung von Problemen wie Verzug. Das DFM-Feedback (Design for Manufacturability) optimiert die Gattergrößen (0,5-2 mm) und Läufersysteme, die den Abfall um 10-15%.

Zerspanung und Fabrikation

Hohlräume, Kerne und Auswerferstifte werden mit CNC- und EDM-Ausrüstung bearbeitet. Durch Hochgeschwindigkeitsfräsen werden Oberflächengüten erreicht von Ra 0,4-0,8 μm, während das Erodieren Geometrien mit Eckenradien von 0,1 mm. Das Polieren nach SPI-Standards (z. B. A-1, C-1) gewährleistet die Freigabe und Ästhetik der Teile.

Montage der Form

Die Formen werden mit Komponenten wie Schiebern und Kühlsystemen zusammengebaut, wobei die Abstände zwischen den Kavitäten und Kernen von 0,01-0,02 mm. Prüfung auf Spritzgießmaschinen mit Schließkräften von 50-500 Tonnen prüft die Leistung unter dem Druck von 1000-1500 bar.

Prüfung und Validierung

Bei Probeläufen werden Musterteile hergestellt, die auf ihre Genauigkeit geprüft werden (±0,05 mm) und Ende (Ra 1,6 μm). Berichte über die Erstmusterprüfung (First Article Inspection - FAI) bestätigen die Konformität. Anpassungen an Anschnitten oder Kühlkanälen optimieren die Zykluszeiten (20-60 Sekunden).

Wartung und Reparatur von Schimmelpilzen

Wartung und Reparaturen verlängern die Lebensdauer der Formen und gewährleisten eine konstante Produktion, indem sie Verschleiß- und Leistungsprobleme beheben.

Vorbeugende Wartung

Vorbeugende Wartung umfasst:

- Demontage und Reinigung: Die Verwendung von Ultraschallreinigern jede 5.000-10.000 Zyklen.

- Austausch der Klinge: Auswechseln der Auswerferstifte zur Einhaltung der Toleranzen von ±0,02 mm.

- Schmierung: Hochtemperaturfette verringern die Reibung durch 20-30%.

- Inspektion: CMM erkennt Verschleiß innerhalb ±0,01 mm.

Aufzeichnungen verfolgen die Leistung und planen die Wartung auf der Grundlage von Zyklen oder Zeitplänen.

Korrigierende Reparaturen

Die Reparaturen betreffen Grate, Einfallstellen oder Schäden:

- Schweißen: Das WIG-Schweißen repariert Risse mit P20- oder H13-Füllstoffen.

- Polieren: Stellt die Oberflächen von Ra 0,8 μm.

- Ersetzen von Bauteilen: Ersetzt Stifte mit Vorlaufzeiten von 1-3 Tage.

Reparaturen verlängern die Lebensdauer um 20-50%.

Werkzeug Bereitschaft

Die Formen werden vorbereitet für Serien von 500-100.000 Teilemit Testschüssen zur Überprüfung des Einspritzdrucks (800-1200 bar) und Qualität.

Anwendungen des Spritzgusswerkzeugbaus

Der Werkzeugbau unterstützt Industriezweige, die hochpräzise Teile mit hoher Wiederholgenauigkeit benötigen.

Automobilindustrie

Formen für die Automobilindustrie produzieren Armaturenbretter, Stoßstangen und Stecker mit Toleranzen von ±0,05 mm und Zykluszeiten von 30-60 Sekunden. ABS und Polycarbonat sorgen für Langlebigkeit, und die Formen halten 100.000 Zyklen.

Medizinische

Medizinische Formen zur Herstellung von Spritzen und Gehäusen aus PEEK, mit Oberflächen von Ra 0,8 μm und Toleranzen von ±0,02 mm. Die Formen aus rostfreiem Stahl gewährleisten Sterilität.

Elektronik

Elektronikformen produzieren Gehäuse und Tastaturen mit Schnappverschlüssen aus Nylon und PC, die Auflagen von 10.000-50.000 Teile und Toleranzen von ±0,05 mm.

Kontinuierliche Verbesserung im Werkzeugbau

Werkzeughersteller verbessern die Qualität, senken die Kosten und steigern die Effizienz durch kontinuierliche Verbesserungen.

Optimierung des Designs

Empfehlungen zur Anpassung der Wandstärke an 1,5-2 mm, Verringerung des Materialverbrauchs um 5-10%und optimieren die Anschnitte zur Minimierung der Schweißnähte.

Upgrades der Ausrüstung

Hochgeschwindigkeits-CNC- und EDM-Systeme reduzieren die Bearbeitungszeiten um 20-30% und die Toleranzen zu verbessern ±0,002 mm.

Prozessverbesserungen

Die automatisierte Inspektion mit Laserscannern erkennt Fehler innerhalb ±0,001 mm. Schlanke Praktiken verkürzen die Durchlaufzeiten um 10-15%.

Globaler und lokaler Werkzeugbau

Der Werkzeugbau kombiniert lokales Know-how mit globalen Partnerschaften für vielseitige Lösungen.

Lokale Operationen

Die Einrichtungen in Brisbane bieten einen schnellen Entwurf und eine schnelle Reparatur von Gussformen mit einer Vorlaufzeit von 1-7 Tage. Eigene Geräte und Ingenieure liefern DFM-Feedback.

Internationale Partnerschaften

Partnerschaften in China und Malaysia bieten Kosteneinsparungen von 20-30% für hochvolumige Formen. Nordamerikanische Partner gewährleisten die Einhaltung spezieller Normen, wie z. B. der FDA-Vorschriften.

FAQ: Werkzeugbau für Spritzgussformen

Was ist der Spritzgießwerkzeugbau?

Der Werkzeugbau für Spritzgussformen umfasst die Entwicklung, Herstellung, Wartung und Reparatur von Formen für den Kunststoffspritzguss, mit denen Teile mit Toleranzen von ±0,05 mm für die Automobil- und Medizinindustrie hergestellt werden.

Welche Materialien werden für Spritzgießformen verwendet?

Zu den Formwerkstoffen gehören P20-Stahl (800 MPa, 50.000-100.000 Zyklen), H13-Stahl (45-50 HRC, über 1.000.000 Zyklen), Aluminium 7075 (570 MPa, 5.000-10.000 Zyklen) und Edelstahl 420 (50-52 HRC).

Wie lange dauert es, eine Spritzgussform herzustellen?

Die Herstellung von Prototypformen dauert 5-14 Tage, während die Herstellung von Produktionsformen je nach Komplexität und Material 4-8 Wochen dauert.

Welche Wartung ist für Spritzgussformen erforderlich?

Vorbeugende Wartung umfasst Reinigung, Klingenwechsel und Schmierung alle 5.000-10.000 Zyklen. Reparaturen wie Schweißen oder Polieren bringen die Oberflächen auf Ra 0,8 μm.

Der Spritzgusswerkzeugbau ist ein wesentlicher Bestandteil des Kunststoffspritzgusses und ermöglicht die Herstellung hochwertiger Teile mit Präzision und Effizienz. Durch fortschrittliche Konstruktions-, Fertigungs-, Wartungs- und Reparaturprozesse unterstützen die Werkzeugbauer Branchen von der Automobilindustrie bis zur Medizintechnik. Lokale und globale Operationen verbessern die Skalierbarkeit, während kontinuierliche Verbesserungen die Innovation und Zuverlässigkeit der Fertigungsabläufe fördern.