Erforschen Sie die Kunst und Wissenschaft der CNC-Fräsen für die Herstellung hochpräziser Teile. Dieser Leitfaden befasst sich mit der Auswahl von Werkzeugen, Programmiertechniken und Prozesssteuerungsstrategien zur Erzielung höchster Genauigkeit und Effizienz.

Einführung in das CNC-Fräsen für Präzisionsteile

CNC-Fräsen ist ein vielseitiges Bearbeitungsverfahren, mit dem sich komplexe, hochpräzise Teile mit außergewöhnlicher Genauigkeit herstellen lassen. Von komplizierten Geometrien bis hin zu engen Toleranzen ist das CNC-Fräsen ideal für die Herstellung von Komponenten wie Gehäusen, Verbindungsstücken und Strukturteilen, einschließlich solcher mit Präzisionsbohrungen. Dies macht es in Branchen wie der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und der Elektronik, in denen Präzision entscheidend ist, unverzichtbar.

Um hochpräzise Teile zu erhalten, müssen drei Schlüsselbereiche sorgfältig berücksichtigt werden: Werkzeugauswahl, Programmiertechnikenund Prozesssteuerung. Durch die Optimierung dieser Elemente können die Hersteller Teile herstellen, die den strengen Spezifikationen entsprechen und gleichzeitig den Ausschuss und die Produktionszeit minimieren.

Warum Präzision in der Teilefertigung wichtig ist

Präzision ist für Komponenten wie Turbinenschaufeln, medizinische Implantate und elektronische Steckverbinder unerlässlich. Toleranzen, die so eng sind wie ±0,0002 Zoll (±5 Mikrometer), gewährleisten Funktionalität, Zuverlässigkeit und Sicherheit. Abweichungen können zu Montageproblemen, Leistungsausfällen oder Sicherheitsrisiken führen, weshalb Präzision ein unverzichtbarer Aspekt des CNC-Fräsens ist.

Überblick über CNC-Fräsmaschinen

CNC-Fräsmaschinen reichen von 3-Achsen- bis zu 5-Achsen-Systemen, wobei Maschinen mit höheren Achsen Flexibilität für komplexe Teilegeometrien bieten. Zu den wichtigsten Komponenten gehören:

- Spindel: Dreht das Schneidwerkzeug mit einer Geschwindigkeit von bis zu 20.000 U/min.

- Werkzeugwechsler: Wechselt automatisch zwischen den Werkzeugen für Aufgaben mit mehreren Arbeitsschritten.

- Arbeitstisch: Sichert das Werkstück mit Präzisionsvorrichtungen.

- CNC-Steuerung: Führt programmierte Anweisungen für Werkzeugbahnen aus.

Werkzeugauswahl für das Präzisions-CNC-Fräsen

Die Wahl der Schneidwerkzeuge ist entscheidend für das erfolgreiche CNC-Fräsen von hochpräzise Teile. Das richtige Werkzeug gewährleistet Genauigkeit, verlängert die Lebensdauer des Werkzeugs und verbessert die Oberflächenqualität bei verschiedenen Teiletypen, einschließlich solcher mit Löchern, Schlitzen oder Konturen.

Arten von Werkzeugen für die Bearbeitung von Teilen

Es werden verschiedene Arten von Werkzeugen verwendet für Fräsen von Präzisionsteilen:

- Schaftfräser: Ideal zum Schlitzen, Profilieren und Erstellen von Merkmalen wie Taschen oder Löchern mit flachen Böden. Erhältlich in 2-4 Nuten für verschiedene Materialien.

- Bohrer: Konzipiert für die Herstellung von präzisen Löchern mit Durchmessern von 0,01 bis 2 Zoll.

- Reibahlen: Für die Endbearbeitung von Löchern, um enge Toleranzen und glatte Oberflächen zu erzielen.

- Gesicht Mühlen: Ebenheit und Rechtwinkligkeit bei großen Teilen sicherstellen.

Werkzeugmaterial und Beschichtungen

Werkzeugmaterial und Beschichtungen beeinflussen die Leistung:

- Hartmetall: Bietet eine hohe Härte für Metalle wie rostfreien Stahl und Titan.

- Hochgeschwindigkeitsstahl (HSS): Kostengünstig für weichere Materialien wie Aluminium.

- Diamantbeschichtete Werkzeuge: Ideal für Verbundwerkstoffe, verlängert die Standzeit um bis zu 10x.

- TiAlN-Beschichtung: Erhöht die Hitzebeständigkeit bei der Hochgeschwindigkeitsbearbeitung von Legierungen.

Ein Hartmetallfräser mit einer TiAlN-Beschichtung kann beispielsweise bei der Bearbeitung von Titan bei 6.000 U/min eine Oberflächengüte von Ra 0,4 µm erreichen.

Werkzeuggeometrie und Parameter

Die Werkzeuggeometrie beeinflusst die Spanabfuhr und die Schnittleistung. Die wichtigsten Parameter sind:

- Flöte zählen: 2 Schneiden für weiche Materialien, 4 Schneiden für härtere Metalle.

- Helix-Winkel: 30-40° für allgemeine Fräsarbeiten, 45° für die Hochgeschwindigkeitsbearbeitung von Aluminium.

- Eckradius: 0,005-0,02 Zoll für Schaftfräser, um Spannungen zu reduzieren und die Werkzeugstandzeit zu erhöhen.

Typische Schnittparameter für einen 0,5-Zoll-Hartmetallfräser in rostfreiem Stahl sind eine Spindeldrehzahl von 4.000 U/min, eine Vorschubgeschwindigkeit von 0,003 Zoll pro Umdrehung und eine Schnitttiefe von 0,05 Zoll pro Durchgang.

CNC-Programmierung für hochpräzise Teile

Eine effektive CNC-Programmierung ist für die Präzision bei der Bearbeitung von Teilen unerlässlich. Sie umfasst die Erstellung von Werkzeugwegen, die Optimierung von Vorschubgeschwindigkeiten und die Minimierung von Zykluszeiten bei gleichzeitiger Gewährleistung der Maßhaltigkeit von Merkmalen wie Bohrungen, Konturen und Oberflächen.

G-Code und CAM-Software

CNC-Fräsmaschinen werden mit G-Code gesteuert, einer Programmiersprache, die die Werkzeugbewegungen vorgibt. Computerunterstützte Fertigungssoftware (CAM) wie Fusion 360, Mastercam oder Siemens NX erzeugt den G-Code automatisch und bietet:

- Simulation von Werkzeugwegen: Visualisiert die Bearbeitung, um Kollisionen zu vermeiden.

- Adaptives Clearing: Optimiert die Werkzeugwege für einen effizienten Materialabtrag.

- Multi-Achsen-Unterstützung: Ermöglicht komplexe Teilegeometrien auf 4- oder 5-Achsen-Maschinen.

Programmiertechniken für Präzision

Verschiedene Programmiertechniken verbessern die Präzision bei der Bearbeitung von Teilen:

- Konturfräsen: Erzeugt glatte, präzise Oberflächen mit kontinuierlichen Werkzeugbahnen.

- Spiralförmige Interpolation: Fräst kreisförmige Merkmale wie Bohrungen mit einer spiralförmigen Werkzeugbahn.

- Trochoidales Fräsen: Reduziert die Werkzeugbelastung bei der Hochgeschwindigkeitsbearbeitung von zähen Materialien.

Ein Konturfräsprogramm für ein komplexes Luft- und Raumfahrtteil könnte beispielsweise einen 0,375-Zoll-Schaftfräser bei 7.000 U/min mit einem radialen Eingriff von 0,01-Zoll und einer axialen Tiefe von 0,05-Zoll pro Durchgang verwenden.

Optimierung von Vorschub und Geschwindigkeit

Vorschub- und Geschwindigkeitseinstellungen sorgen für ein Gleichgewicht zwischen Präzision und Effizienz. Typische Parameter sind:

- Spindeldrehzahl: 5.000-15.000 U/min für Metalle, 2.000-8.000 U/min für Kunststoffe.

- Vorschubgeschwindigkeit: 0,001-0,005 Zoll pro Umdrehung für Präzisionsschnitte.

- Schnitttiefe: 0,01-0,1 Zoll pro Durchgang, je nach Material und Werkzeug.

Die CAM-Software berechnet die optimalen Einstellungen und reduziert so die Anzahl der Versuche und Fehler.

Prozesskontrolle beim CNC-Fräsen

Die Prozesskontrolle gewährleistet Konsistenz und Genauigkeit beim CNC-Fräsen, minimiert Fehler und hält enge Toleranzen für alle Teilemerkmale ein.

Werkstückspannung und Vorrichtungen

Eine sichere Werkstückspannung verhindert Vibrationen und gewährleistet Wiederholbarkeit. Gängige Methoden umfassen:

- Schraubstöcke: Für rechteckige Werkstücke, mit Spannkräften von bis zu 5.000 lbs.

- Vakuumspannvorrichtungen: Für dünne oder flache Teile, die einen gleichmäßigen Anpressdruck erzeugen.

- Kundenspezifische Vorrichtungen: Entwickelt für komplexe Geometrien, die eine präzise Ausrichtung gewährleisten.

Die Positioniergenauigkeit der Vorrichtungen liegt bei ±0,0005 Zoll.

Prozessbegleitende Überwachung

Durch die Echtzeitüberwachung werden Probleme wie Werkzeugverschleiß oder thermische Ausdehnung erkannt. Technologien umfassen:

- Überwachung des Werkzeugzustands: Sensoren messen Vibrationen und Schnittkräfte.

- Sondierungssysteme: Maschineninterne Messtaster messen die Abmessungen mit einer Genauigkeit von ±0,0001 Zoll.

- Thermische Kompensation: Passt sich der Spindel- oder Materialausdehnung an.

Ein Messtaster von Renishaw beispielsweise prüft die Abmessungen von Merkmalen in Sekundenschnelle auf ±0,0002 Zoll genau.

Qualitätssicherung

Nachbearbeitungsprüfungen stellen sicher, dass die Teile den Spezifikationen entsprechen. Zu den gängigen Werkzeugen gehören:

- Koordinatenmessmaschinen (CMM): Messen Sie Abmessungen mit einer Genauigkeit von ±0,0001 Zoll.

- Messschieber und Bügelmessgeräte: Überprüfung der äußeren und inneren Merkmale auf ±0,0002 Zoll.

- Oberflächenprofilmessgeräte: Bewertung der Oberflächengüte, Zielwert Ra 0,2-0,8 µm.

Die statistische Prozesskontrolle (SPC) verfolgt Schwankungen und sorgt für eine stabile Produktion.

Anwendungen des CNC-Präzisionsfräsens für Teile

Das CNC-Präzisionsfräsen wird für kritische Anwendungen in verschiedenen Branchen eingesetzt, um Teile mit komplexen Merkmalen und engen Toleranzen zu fertigen.

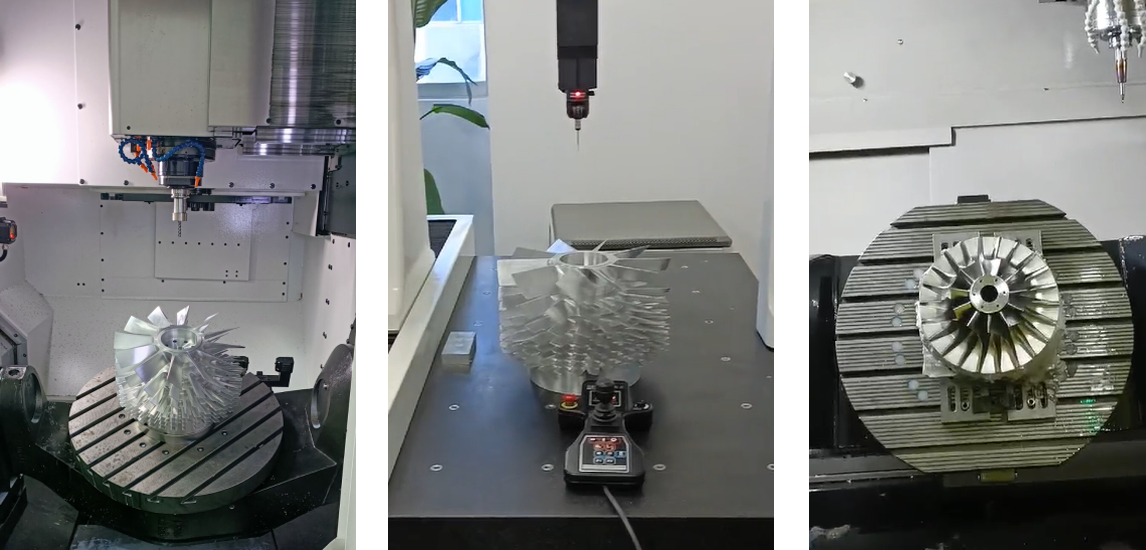

Luft- und Raumfahrtindustrie

Bauteile für die Luft- und Raumfahrt wie Turbinenschaufeln und strukturelle Halterungen erfordern Toleranzen von ±0,0002 Zoll. CNC-Fräsen produziert:

- Kühlungslöcher: Kleine, abgewinkelte Löcher für das Wärmemanagement.

- Montage-Merkmale: Für hochfeste Verbindungselemente aus Titanlegierungen.

Medizinische Industrie

Medizinische Geräte wie Implantate und chirurgische Werkzeuge sind auf Präzisionsteile angewiesen:

- Implantat-Komponenten: Mit Ra 0,4 µm Oberflächengüte für Biokompatibilität.

- Merkmale des Instruments: Präzise Konturen für minimalinvasive Werkzeuge.

Elektronikindustrie

In der Elektronik werden Miniaturteile für Steckverbinder und Leiterplatten benötigt:

- Steckergehäuse: Mit Toleranzen von ±0,0003 Zoll.

- Mikro-Merkmale: Für Leiterplatten-Durchkontaktierungen und Befestigungspunkte, oft <0,01 Zoll.

Optimierung des CNC-Fräsens für maximale Präzision

Um höchste Präzision bei der Bearbeitung von Teilen zu erreichen, müssen Hersteller bewährte Verfahren bei der Werkzeugauswahl, der Programmierung und der Prozesssteuerung integrieren.

Werkzeug-Optimierung

Wählen Sie die Werkzeuge auf der Grundlage der Material- und Teilespezifikationen aus. Ein 0,5-Zoll-Hartmetallfräser mit einem Eckenradius von 0,01 Zoll ist beispielsweise ideal für rostfreien Stahl, wenn er mit 4.000 U/min und einem Vorschub von 0,003 Zoll/Umdrehung arbeitet. Regelmäßige Werkzeuginspektion verhindert Defekte.

Bewährte Praktiken der Programmierung

Verwenden Sie CAM-Software zur Simulation von Werkzeugwegen und zur Optimierung von Parametern. Bei komplexen Teilen reduziert das adaptive Ausräumen die Werkzeugbelastung und verbessert die Oberflächengüte. Die spiralförmige Interpolation für Bohrungen minimiert die Belastung und gewährleistet Genauigkeit.

Strategien zur Prozesskontrolle

Implementieren Sie eine prozessbegleitende Abtastung zur Überprüfung der Abmessungen während des Zyklus, um den Ausschuss zu reduzieren. Die thermische Kompensation gleicht temperaturbedingte Fehler aus und gewährleistet eine Genauigkeit von ±0,0002 Zoll. SPC strebt CpK > 1,33 für kritische Merkmale an.

Wie kann KeSu helfen?

Das CNC-Fräsen von Präzisionsteilen kombiniert fortschrittliche Werkzeuge, eine ausgefeilte Programmierung und eine robuste Prozesssteuerung, um eine unvergleichliche Genauigkeit zu erzielen. Durch die Beherrschung dieser Elemente können Hersteller die Anforderungen der anspruchsvollen Industrie erfüllen.

Sie haben ein Produkt entworfen, das eine Fräsbearbeitung erfordert? Oder vielleicht kundenspezifische Teile mit engen Toleranzen? Wenden Sie sich an KeSu für Präzisions-CNC-Fräsdienstleistungen.

Mit unseren 3-Achsen-, 4-Achsen- und 5-Achsen-Fräskapazitäten können wir selbst die komplexesten oder kompliziertesten Designs bearbeiten. Ganz gleich, ob Sie schnelle Prototypen oder eine große Produktionsserie benötigen, wir gewährleisten die Genauigkeit Ihrer Produkte (Metalle, Kunststoffe oder Legierungen). Fordern Sie noch heute ein Angebot an. Laden Sie einfach Ihr Design hoch und lassen Sie unsere Experten Ihre Visionen in die Realität umsetzen!

Neue Innovationen beim CNC-Fräsen für Präzisionsteile

Der technologische Fortschritt treibt die neue Innovationen beim CNC-Fräsenund erhöht die Präzision und Effizienz bei hochpräzisen Teilen.

Intelligente Fertigung

Industrie 4.0-Technologien wie IoT-Sensoren und KI-gesteuerte Analysen überwachen den Werkzeugverschleiß und optimieren Parameter in Echtzeit, um die Konsistenz zu verbessern.

Fortschrittliche Werkzeuge

Schaftfräser aus polykristallinem Diamant (PKD) und Keramikwerkzeuge bieten eine überragende Härte und ermöglichen eine schnellere Bearbeitung von Verbundwerkstoffen und Superlegierungen.

Automatisierung

Roboter-Werkzeugwechsler und automatisierte Spannsysteme ermöglichen die "Lights-out"-Fertigung von Teilen in hohen Stückzahlen bei minimalem menschlichem Eingriff.

Häufig gestellte Fragen

Welche Werkzeuge sind für das CNC-Fräsen von Präzisionsteilen am besten geeignet?

Hartmetallfräser, Bohrer und Reibahlen mit TiAlN- oder Diamantbeschichtungen sind ideal, da sie eine lange Lebensdauer und glatte Oberflächen für Materialien wie Edelstahl und Titan bieten.

Wie wirkt sich die CNC-Programmierung auf die Präzision der Teile aus?

Techniken wie Konturfräsen, schraubenförmige Interpolation und optimierte Vorschub-/Drehzahleinstellungen gewährleisten genaue Werkzeugwege, minimieren die Durchbiegung und erreichen Toleranzen von ±0,0002 Zoll.

Welche Rolle spielt die Prozesssteuerung beim CNC-Fräsen?

Die Prozesskontrolle umfasst die sichere Aufspannung der Werkstücke, die prozessbegleitende Überwachung (z. B. Messtaster, Sensoren) und die Qualitätssicherung (z. B. KMG) zur Aufrechterhaltung der Maßhaltigkeit und Oberflächenqualität.

Welche Branchen sind auf die Bearbeitung von Präzisionsteilen angewiesen?

Die Luft- und Raumfahrt-, Medizin- und Elektronikindustrie verwendet CNC-Fräsen für Teile wie Turbinenschaufeln, Implantate und Steckverbinder, die enge Toleranzen und Zuverlässigkeit erfordern.

Kann das CNC-Fräsen Mikromerkmale erzeugen?

Ja, beim CNC-Fräsen können mit Spezialwerkzeugen und hochpräzisen 5-Achsen-Maschinen Mikromerkmale bis zu 0,01 Zoll hergestellt werden - ideal für elektronische und medizinische Anwendungen.