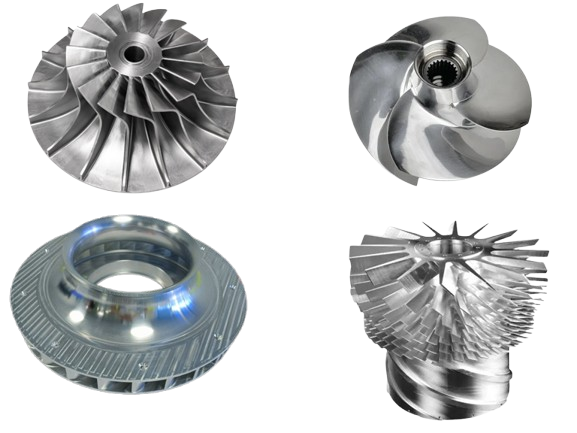

Die kundenspezifische Bearbeitung von Laufrädern ist ein Präzisionsfertigungsverfahren, mit dem maßgeschneiderte Laufräder für kritische Anwendungen in Branchen wie Schifffahrt, Luft- und Raumfahrt, Industriepumpen und Energie hergestellt werden. Diese rotierenden Komponenten, die für Pumpen, Turbinen und Antriebssysteme unerlässlich sind, erfordern eine sorgfältige Konstruktion und Fertigung, um eine optimale Leistung zu erzielen. Dieser Artikel befasst sich mit den Feinheiten der kundenspezifischen Laufradbearbeitung und konzentriert sich auf Kostenüberlegungen, Werksauswahlund die Umfang der Anpassung. Mit detaillierten Parametern und praktischen Einblicken richtet sich dieser Leitfaden an Ingenieure, Beschaffungsexperten und Unternehmen, die hochwertige Laufräder suchen.

Verständnis der kundenspezifischen Bearbeitung von Laufrädern

Laufräder sind rotierende Bauteile, die Energie auf Flüssigkeiten übertragen und die Strömung in Systemen wie Wasserpumpen, Strahltriebwerken oder Industrieturbinen antreiben. Bei der kundenspezifischen Bearbeitung von Laufrädern werden fortschrittliche CNC (Computer Numerical Control) Technologie um Laufräder nach exakten Spezifikationen zu fertigen, die einzigartige Geometrien, Materialien und Leistungsanforderungen berücksichtigen. Im Gegensatz zu Standardlaufrädern ermöglichen kundenspezifische Lösungen eine präzise Anpassung an die Anwendungen und gewährleisten Effizienz, Haltbarkeit und Kompatibilität.

Der Prozess umfasst in der Regel Folgendes:

- Entwurfseingabe: Die Kunden stellen 2D-Zeichnungen, 3D-CAD-Modelle oder physische Muster zur Verfügung.

- Auswahl des Materials: Auswahl von Materialien wie rostfreiem Stahl, Aluminium oder Titan je nach Anwendungsbedarf.

- CNC-Bearbeitung: Verwendung von 3-Achsen-, 4-Achsen- oder 5-Achsen-CNC-Maschinen zur Formgebung des Laufrads.

- Fertigstellung: Polieren, Beschichten oder Auswuchten zur Leistungssteigerung.

- Qualitätskontrolle: Prüfung von Toleranzen, Auswuchtung und Materialintegrität.

In diesem Artikel wird untersucht, wie Kosten, Fertigungskapazitäten und Anpassungsmöglichkeiten den Erfolg von Projekten zur Bearbeitung von kundenspezifischen Laufrädern beeinflussen.

Kostenfaktoren bei der kundenspezifischen Bearbeitung von Laufrädern

Bei der kundenspezifischen Bearbeitung von Laufrädern sind die Kosten ein entscheidender Faktor, der von der Materialauswahl, der Komplexität des Designs, den Präzisionsanforderungen und dem Produktionsvolumen abhängt. Das Verständnis dieser Faktoren hilft Unternehmen, ihre Budgets zu optimieren und gleichzeitig die Qualität zu erhalten.

Materialkosten

Die Wahl des Materials hat einen erheblichen Einfluss auf die Kosten für die kundenspezifische Bearbeitung von Laufrädern. Gängige Materialien sind:

- Rostfreier Stahl (z. B. 316L): Bietet Korrosionsbeständigkeit und Haltbarkeit für Schiffs- und Industriepumpen. Kosten: $5-$15 pro kg. Dichte: 8,0 g/cm³. Zugfestigkeit: ~550 MPa.

- Aluminium (z. B. 6061-T6): Leicht und kostengünstig für weniger anspruchsvolle Anwendungen. Kosten: $2-$5 pro kg. Dichte: 2,7 g/cm³. Zugfestigkeit: ~310 MPa.

- Titan (z. B. Ti-6Al-4V): Hohes Verhältnis von Festigkeit zu Gewicht und Korrosionsbeständigkeit für Luft- und Raumfahrt und Hochleistungssysteme. Kosten: $30-$50 pro kg. Dichte: 4,43 g/cm³. Zugfestigkeit: ~900 MPa.

- Bronze (z. B. C95400): Hervorragend geeignet für Systeme auf Wasserbasis aufgrund seiner Korrosionsbeständigkeit. Kosten: $10-$20 pro kg. Dichte: 7,45 g/cm³. Zugfestigkeit: ~550 MPa.

Die Materialkosten hängen von den Marktpreisen, der Verfügbarkeit und der Schwierigkeit der Bearbeitung ab. Zum Beispiel, die hohen Kosten von Titan ist für Anwendungen in der Luft- und Raumfahrt gerechtfertigt, die ein geringes Gewicht und eine hohe Festigkeit erfordern, während Aluminium für preisbewusste Marineprojekte geeignet ist.

Komplexität der Konstruktion und Bearbeitungszeit

Die Komplexität der Konstruktion eines Laufrads wirkt sich direkt auf die Bearbeitungskosten aus. Zu den wichtigsten Parametern gehören:

- Geometrie der Klinge: Laufräder mit komplizierten Schaufelprofilen (z. B. gekrümmte Schaufeln oder Schaufeln mit variabler Steigung) erfordern 5-Achsen-CNC-Maschinen, was die Bearbeitungszeit verlängert. Die Bearbeitung eines komplexen 6-blättrigen Laufrads kann 10-20 Stunden dauern.

- Toleranzen: Enge Toleranzen (z. B. ±0,0005 Zoll oder ±0,0127 mm) erfordern hochpräzise Geräte und geschultes Personal. Standardtoleranzen (±0,005 Zoll) sind weniger kostspielig.

- Oberfläche: Anforderungen wie Ra 0,8 µm (Hochglanz) erhöhen die Nachbearbeitungszeit und damit die Kosten um 10-20%.

Die Preise für die CNC-Bearbeitung liegen in der Regel zwischen $60-$200 pro Stunde, je nach Ausrüstung und Standort. Ein einfaches Laufrad kann $500-$1.500 kosten, während ein komplexes Laufrad für die Luft- und Raumfahrt über $5.000 liegen kann.

Produktionsvolumen

Das Produktionsvolumen beeinflusst die Kosten pro Einheit erheblich:

- Prototyping: Die Produktion von Einzelstücken oder Kleinserien (1-10 Stück) verursacht hohe Einrichtungs- und Programmierkosten. Kosten pro Laufrad: $500-$5.000.

- Kleinserienproduktion: 10-100 Einheiten profitieren von gemeinsamen Einrichtungskosten. Kosten pro Laufrad: $200-$1.500.

- Großserienproduktion: Mehr als 1.000 Einheiten ermöglichen Größenvorteile. Kosten pro Laufrad: $50-$500.

Unternehmen können die Kosten senken, indem sie eine Massenproduktion planen oder Rapid Prototyping einsetzen, um Entwürfe vor der Skalierung zu validieren.

Zusätzliche Kostenfaktoren

Andere Ausgaben umfassen:

- Werkzeugbau: Sonderwerkzeuge für einzigartige Designs können $100-$1.000 kosten.

- Vorlaufzeit: Bei Eilaufträgen (z. B. Prototypen für 1-2 Tage) können 20-50%-Aufschläge anfallen.

- Qualitätssicherung: Für die Prüfung der Auswuchtung (z. B. ISO 1940 G2.5), der Vibration oder der Materialzertifizierung wird ein Aufschlag von $50-$500 pro Einheit berechnet.

- Versand: Internationaler Versand für Fabriken in Übersee kann $50-$500, je nach Gewicht und Dringlichkeit hinzufügen.

Um die Kosten zu optimieren, sollten Unternehmen:

- Anwendung von DFM-Prinzipien (Design-for-Manufacturability) zur Vereinfachung von Geometrien.

- Wählen Sie Materialien, die ein ausgewogenes Verhältnis zwischen Leistung und Budget bieten.

- Fordern Sie Angebote von mehreren Herstellern an, um die Preise zu vergleichen.

- Planen Sie Produktionszeitpläne, um Eilgebühren zu vermeiden.

Werksauswahl für die CNC-Laufrad-Bearbeitung

Die Wahl des richtigen Werks ist entscheidend, um qualitativ hochwertige Laufräder zu erhalten, die den Spezifikationen und Terminen entsprechen. Ein fähiges Werk kombiniert fortschrittliche Ausrüstung, Zertifizierungen und Branchenkenntnisse, um zuverlässige Ergebnisse zu liefern.

Fähigkeiten der Ausrüstung

Die CNC-Ausrüstung des Werks bestimmt die Fähigkeit zur Bearbeitung komplexe Laufradkonstruktionen. Zu den wichtigsten Maschinen gehören:

- 3-Achsen-CNC-Fräsen: Geeignet für einfache Laufräder mit einfachen Geometrien. Arbeitsbereich: ~1.000 x 500 x 500 mm. Spindeldrehzahl: 10.000 U/min.

- 5-Achsen-CNC-Fräsen: Unverzichtbar für komplexe, mehrdimensionale Laufräder mit gekrümmten Schaufeln. Arbeitsbereich: ~800 x 600 x 500 mm. Spindeldrehzahl: 20.000 RPM.

- CNC-Drehmaschinen: Für symmetrische Bauteile oder Endbearbeitungen. Maximaler Durchmesser: ~500 mm.

Fabriken mit 5-Achsen-Maschinen und Hochgeschwindigkeitsspindeln sind ideal für Luft- und Raumfahrt oder Hochleistungslaufräder, die enge Toleranzen (z. B. ±0,01 mm) erfordern.

Zertifizierungen und Normen

Zertifizierungen gewährleisten Qualität und die Einhaltung von Industriestandards:

- ISO 9001: Garantiert einheitliche Qualitätsmanagementprozesse.

- AS9100: Entscheidend für Anwendungen in der Luft- und Raumfahrt, die eine strenge Qualität und Rückverfolgbarkeit gewährleisten.

- ISO 13485: Relevant für medizinische Laufräder in Geräten des Gesundheitswesens.

Fabriken mit diesen Zertifizierungen sind besser gerüstet, um die gesetzlichen Anforderungen zu erfüllen, und verringern das Risiko von Mängeln oder Nichteinhaltung.

Erfahrung und Spezialisierung

Die Erfolgsbilanz eines Unternehmens ist ein wichtiger Indikator für seine Zuverlässigkeit:

- Kompetenz in der Industrie: Fabriken, die Erfahrung mit Pumpen für die Schifffahrt, die Luft- und Raumfahrt oder die Industrie haben, kennen die besonderen Anforderungen an Material und Design.

- Portfolio: Eine lange Tradition in der Herstellung ähnlicher Laufräder beweist die Leistungsfähigkeit.

- Technische Unterstützung: Fabriken, die DFM-Feedback oder CFD-Analysen (Computational Fluid Dynamics) anbieten, können ihre Konstruktionen hinsichtlich Kosten und Leistung optimieren.

So kann ein auf Schiffslaufräder spezialisiertes Unternehmen aus Gründen der Korrosionsbeständigkeit Bronze empfehlen, während ein auf die Luft- und Raumfahrt spezialisiertes Unternehmen aus Gründen der Gewichtseinsparung Titan vorschlägt.

Produktionskapazität und Vorlaufzeit

Prüfen Sie, ob das Unternehmen in der Lage ist, Ihren Zeit- und Mengenanforderungen gerecht zu werden:

- Prototyping: Fabriken mit Rapid-Prototyping-Fähigkeiten können Muster innerhalb von 1-3 Tagen liefern.

- Kleinserienproduktion: 10-100 Einheiten benötigen in der Regel 1-2 Wochen.

- Großserienproduktion: Bei mehr als 1.000 Einheiten kann es je nach Kapazität 4-8 Wochen dauern.

Fabriken mit mehreren CNC-Maschinen und automatisierten Arbeitsabläufen können große Aufträge ohne Verzögerungen abwickeln. Auch der geografische Standort spielt eine Rolle: Lokale Fabriken bieten einen schnelleren Versand, während Fabriken in Übersee (z. B. in China) niedrigere Kosten für die Massenproduktion bieten können.

Qualitätskontrolle und Kommunikation

Zuverlässige Fabriken legen Wert auf Qualität und Transparenz:

- Qualitätssicherung: In-Prozess-Kontrollen, CMM-Kontrollen (Coordinate Measuring Machine) und Unwuchtprüfungen (z.B. ISO 1940 G2.5) gewährleisten die Präzision.

- Zertifizierung von Materialien: Die Bereitstellung von Werkszeugnissen für Materialien wie Titan oder Edelstahl gewährleistet die Rückverfolgbarkeit.

- Kommunikation: Klare Informationen über den Produktionsstatus und eine reaktionsschnelle Kundenbetreuung sind bei komplexen Projekten unerlässlich.

Fabriken, die über eine solide Qualitätskontrolle verfügen, verringern das Risiko von Mängeln, während eine effektive Kommunikation die Abstimmung mit den Spezifikationen gewährleistet.

Anpassungsmöglichkeiten bei der Bearbeitung von Laufrädern

Die Fähigkeit zur individuellen Anpassung von Laufrädern ist das Markenzeichen der kundenspezifischen Bearbeitung, die es Unternehmen ermöglicht, Komponenten zu entwickeln, die genau auf die Anforderungen ihres Systems abgestimmt sind. Der Umfang der kundenspezifischen Anpassung erstreckt sich auf Design, Materialien, Präzision und Produktionsvolumen.

Flexibilität bei der Gestaltung

Die kundenspezifische Bearbeitung von Laufrädern bietet eine breite Palette von Designmöglichkeiten:

- Geometrie: Schaufelformen (z. B. gerade, gekrümmt oder mit variablem Anstellwinkel), Schaufelanzahl (4-12 Schaufeln) und auf die Strömungsdynamik zugeschnittene Nabenausführungen. Beispiel: Ein Zentrifugallaufrad für Hochdruckpumpen kann 6 gekrümmte Schaufeln haben.

- Größen: Laufräder von 10 mm (für medizinische Pumpen) bis 1.000 mm (für Industrieturbinen).

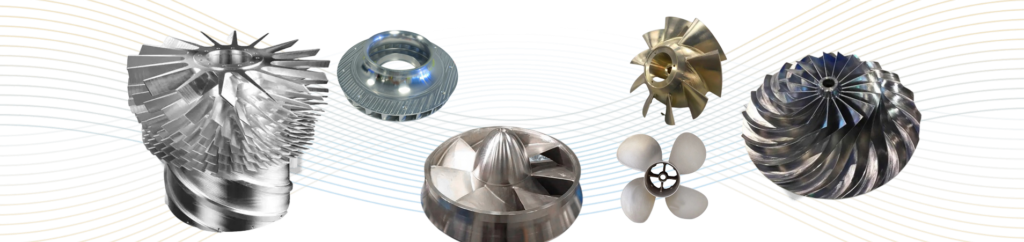

- Typen: Zentrifugal- (Radialströmung), Axial- (propellerähnlich) oder Mischströmungslaufräder, die jeweils für bestimmte Anwendungen optimiert sind.

Kunden können 3D-CAD-Dateien (z. B. im STEP- oder IGES-Format) oder physische Muster einreichen, und die Werke passen das Design an die Leistungsziele an, wie z. B. die Maximierung der Durchflussmenge (z. B. 500 l/min) oder des Drucks (z. B. 10 bar).

Material-Optionen

Die Auswahl des Materials ist entscheidend für die Leistung und Haltbarkeit des Laufrads:

- Rostfreier Stahl: Ideal für korrosive Umgebungen wie Meerwasser. Beispiel: 316L für Schiffspumpen, die bei 50°C arbeiten.

- Aluminium: Leichtes Gewicht für energieeffiziente Systeme. Beispiel: 6061-T6 für Schiffslaufräder bei 3.000 U/min.

- Titan: Hohe Festigkeit für Luft- und Raumfahrtturbinen, die bei 10.000 U/min und 200°C arbeiten.

- Bronze: Korrosionsbeständig für Wasserpumpen mit Fördermengen bis zu 1.000 l/min.

- Polymere/Verbundwerkstoffe: Leicht und kostengünstig für Niederdrucksysteme (z. B. HVAC-Pumpen).

Fabriken können Materialprüfungen (z. B. Härte- oder Korrosionstests) durchführen, um die Eignung für bestimmte Bedingungen sicherzustellen.

Präzision und Toleranzen

Durch die kundenspezifische Bearbeitung wird eine hohe Präzision erreicht, die auch anspruchsvollen Anforderungen gerecht wird:

- Toleranzen: So genau wie ±0,0005 Zoll (±0,0127 mm) für Luft- und Raumfahrt oder medizinische Anwendungen.

- Oberfläche: Ra 0,4-1,6 µm für geringeren Luftwiderstand und verbesserte Effizienz.

- Bilanz: Dynamisches Auswuchten nach ISO 1940 G2.5 für minimale Vibrationen bei hohen Drehzahlen (z.B. 20.000 RPM).

Diese Eigenschaften sorgen dafür, dass die Laufräder in hochbelasteten Anwendungen wie Düsentriebwerken oder Industriekompressoren zuverlässig funktionieren.

Bereich Produktion

Die kundenspezifische Bearbeitung unterstützt ein breites Spektrum von Produktionsvolumen:

- Prototyping: 1-10 Einheiten zur Designvalidierung. Vorlaufzeit: 1-3 Tage.

- Kleinserienproduktion: 10-100 Einheiten für Nischenanwendungen. Vorlaufzeit: 1-2 Wochen.

- Großserienproduktion: 1.000+ Einheiten für OEMs. Vorlaufzeit: 4-8 Wochen.

Fabriken können Prozesse skalieren, um die Konsistenz über Chargen hinweg aufrechtzuerhalten, und automatisierte CNC-Workflows für mehr Effizienz nutzen.

Anwendungsspezifische Merkmale

Die Anpassung an spezifische betriebliche Anforderungen ist möglich:

- Marine: Laufräder aus korrosionsbeständiger Bronze für Seewasserpumpen mit Fördermengen von 500-2.000 l/min.

- Luft- und Raumfahrt: Titanlaufräder mit Toleranzen von ±0,01 mm für Turbinen, die bei 200°C und 15.000 U/min arbeiten.

- Industriell: Laufräder aus rostfreiem Stahl für Chemiepumpen mit einem Druck von bis zu 20 bar.

- Medizinische: Biokompatible Polymerlaufräder für Präzisionspumpen in Dialysegeräten.

Fabriken können CFD-Simulationen nutzen, um die Schaufelkonstruktion für bestimmte Strömungseigenschaften zu optimieren und so Spitzenleistungen zu gewährleisten.

Best Practices für die erfolgreiche Bearbeitung von kundenspezifischen Laufrädern

Um die Vorteile der kundenspezifischen Laufradbearbeitung zu maximieren, sollten Unternehmen die folgenden Best Practices befolgen:

- Definieren Sie Spezifikationen klar und deutlich: Stellen Sie detaillierte CAD-Dateien, Materialanforderungen und Leistungsziele (z. B. Durchflussmenge, Druck oder Betriebstemperatur) zur Verfügung.

- Mit Fabriken zusammenarbeiten: Arbeiten Sie mit dem technischen Team des Werks zusammen, um Entwürfe zu verfeinern und Materialien auszuwählen.

- Prototyping verwenden: Testen Sie Prototypen, um die Leistung zu validieren, bevor Sie die Produktion in großem Maßstab aufnehmen.

- Optimieren für Kosten: Anwendung der DFM-Prinzipien zur Vereinfachung der Entwürfe und Reduzierung der Bearbeitungszeit.

- Prüfen Sie die Qualität: Fordern Sie Materialzertifikate, Inspektionsberichte und Ergebnisse von Auswuchttests an.

- Plan Produktion: Bringen Sie die Produktionspläne mit den Projektzeitplänen in Einklang, um Eilzuschläge zu vermeiden.

Durch die Einhaltung dieser Praktiken können Unternehmen qualitativ hochwertige Laufräder erhalten, die den Leistungs- und Budgetvorgaben entsprechen.

Schlussfolgerung

Die kundenspezifische Bearbeitung von Laufrädern bietet unvergleichliche Flexibilität bei der Herstellung von Hochleistungskomponenten für Anwendungen in der Schifffahrt, Luft- und Raumfahrt, Industrie und Medizintechnik. Durch sorgfältiges Management Kosten Durch Materialauswahl, Designoptimierung und Produktionsplanung können Unternehmen kostengünstige Lösungen erzielen. Die Auswahl eines Werk mit fortschrittlicher CNC-Ausrüstung, Zertifizierungen und Branchenkenntnissen gewährleistet Präzision und Zuverlässigkeit. Die weitläufige Anpassungsumfang ermöglicht maßgeschneiderte Entwürfe, Werkstoffe und Produktionsmengen und damit Laufräder, die exakte Leistungsanforderungen erfüllen.

Um erfolgreich zu sein, sollten Unternehmen klare Spezifikationen festlegen, mit Fabriken zusammenarbeiten und Prototyping zur Validierung von Entwürfen nutzen. Mit dem richtigen Ansatz liefert die kundenspezifische Bearbeitung von Laufrädern Komponenten, die die Effizienz, Haltbarkeit und Systemleistung verbessern.

Häufig gestellte Fragen (FAQ)

Was ist eine kundenspezifische Laufradbearbeitung?

Bei der kundenspezifischen Bearbeitung von Laufrädern werden diese mit Hilfe von CNC-Maschinen nach speziellen Entwürfen gefertigt. Sie ermöglicht maßgeschneiderte Geometrien, Werkstoffe und Toleranzen, um einzigartige Anwendungsanforderungen in Branchen wie Schifffahrt, Luft- und Raumfahrt und Industriepumpen zu erfüllen.

Wie viel kostet die Bearbeitung von Laufrädern nach Maß?

Die Kosten variieren je nach Material, Komplexität, Toleranzen und Volumen. Prototypen können $500-$5.000 pro Stück kosten, während die Kosten bei Großserienfertigung auf $50-$500 pro Stück sinken können. Fordern Sie für eine genaue Preisermittlung Angebote von Herstellern an.

Welche Materialien werden bei der Bearbeitung von Laufrädern verwendet?

Zu den gängigen Materialien gehören Edelstahl (z. B. 316L), Aluminium (z. B. 6061-T6), Titan (z. B. Ti-6Al-4V), Bronze (z. B. C95400) und Polymere. Die Wahl hängt von der Anwendung ab, z. B. Korrosionsbeständigkeit für die Schifffahrt oder leichte Festigkeit für die Luft- und Raumfahrt.

Wie wähle ich ein Werk für die Bearbeitung von Laufrädern aus?

Wählen Sie eine Fabrik mit fortschrittlicher CNC-Ausrüstung (z. B. 5-Achsen-Fräsmaschinen), relevanten Zertifizierungen (z. B. ISO 9001, AS9100) und Erfahrung in Ihrer Branche. Überprüfen Sie die Produktionskapazität, die Qualitätskontrollprozesse und die Kommunikationsfähigkeit.

Wie lange ist die Vorlaufzeit für kundenspezifische Laufräder?

Prototypen dauern in der Regel 1-3 Tage, Kleinserien (10-100 Stück) 1-2 Wochen und Großserien (1.000 und mehr Stück) 4-8 Wochen, je nach Komplexität und Fabrikkapazität.