Prägewalzen sind wichtige Komponenten in Branchen, die strukturierte oder gemusterte Oberflächen auf Materialien wie Papier, Metall, Textilien und Kunststoffen benötigen. Diese Walzen erzeugen durch Druck, Hitze oder eine Kombination aus beidem erhabene oder vertiefte Muster, die die Ästhetik, Funktionalität oder beides verbessern. Dieser Leitfaden befasst sich mit den verschiedenen Arten von Prägewalzen, ihren Materialien, Anwendungen, Herstellungsverfahren und Leistungsaspekten. Detaillierte technische Parameter und praktische Einblicke bieten eine Grundlage für das Verständnis ihrer Rolle in industriellen Prozessen, von der Verpackung bis zur Innenausstattung von Fahrzeugen. Der Schwerpunkt liegt dabei auf der technischen Genauigkeit und der Anwendbarkeit in verschiedenen Sektoren.

Grundlagen der Prägewalzen

Prägewalzen sind zylindrische Werkzeuge, in die Muster oder Strukturen eingraviert sind und die in einem kontinuierlichen oder diskontinuierlichen Verfahren Motive auf ein Substrat übertragen. Bei diesem Verfahren wird ein Material zwischen einer gravierten Walze und einer Gegenwalze gepresst, wodurch die Oberfläche des Materials so verändert wird, dass ein dreidimensionaler Effekt entsteht. Die Anwendungen reichen von dekorativen Verbesserungen bis hin zu funktionalen Verbesserungen, wie z. B. einer erhöhten Festigkeit oder Saugfähigkeit. Um die richtige Walze für eine bestimmte Aufgabe auszuwählen, ist es wichtig, die Mechanik und die Designüberlegungen zu verstehen.

Mechanik des Prägens

Das Prägen beruht auf einer mechanischen Verformung, bei der ein Material durch Druck in das eingravierte Muster einer Walze gepresst wird. Die Gegenwalze, oft glatt oder komplementär, unterstützt den Prozess, indem sie Widerstand leistet. Materialien wie Polymere können durch Wärmeeinwirkung erweicht werden, um eine präzise Übertragung des Musters zu gewährleisten. Zu den wichtigsten Parametern gehören:

- Druck: In der Regel 10-40 Tonnen über die Walzenbreite, einstellbar über Hydrauliksysteme.

- Tiefe des Musters: Der Bereich reicht von 0,005 mm für feine Strukturen bis 4 mm für tiefe Prägungen.

- Rollgeschwindigkeit: Bis zu 1000 m/min für Hochgeschwindigkeitsprozesse wie Papierprägung.

Die Eigenschaften des Materials, wie Elastizität und Dicke, beeinflussen das Prägeergebnis und erfordern maßgeschneiderte Walzendesigns.

Arten von Prägeverfahren

Die Prägeverfahren variieren je nach Material und Anwendung. Zu den gängigen Methoden gehören:

- Rotationsprägung: Kontinuierliche Verarbeitung mit gepaarten Rollen, ideal für die Hochgeschwindigkeitsproduktion von Papier oder Folie.

- Stempelprägung: Stapelverarbeitung mit flachen Prägestempeln, geeignet für diskrete Blätter oder halbflüssige Materialien.

- Rolle-zu-Rolle-Heißprägung: Wird für Polymerfolien in Mikrosystemanwendungen mit einer Strukturgröße von 50-200 µm verwendet.

Jede Methode erfordert spezifische Walzeneigenschaften, die in späteren Abschnitten erläutert werden.

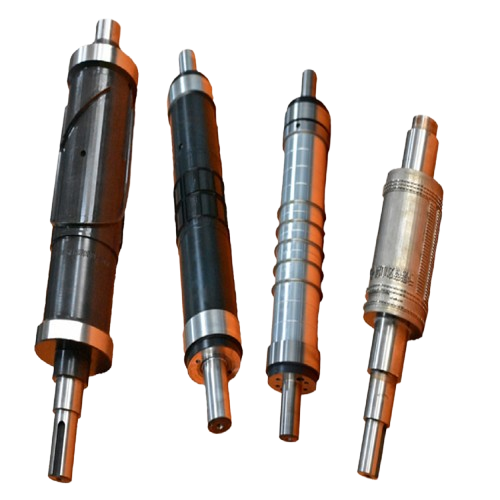

Arten von Prägewalzen

Prägewalzen werden nach ihrem Design, dem Gravurverfahren und der Kombination mit Gegenwalzen kategorisiert. Die Wahl hängt von dem Substrat, dem gewünschten Muster und den Produktionsanforderungen ab. In diesem Abschnitt werden die gängigen Typen und ihre Spezifikationen beschrieben.

Stahl-zu-Stahl-Walzen

Beim Stahl-auf-Stahl-Prägen werden aufeinander abgestimmte männliche und weibliche Walzen, die beide graviert sind, verwendet, um präzise Muster zu erzeugen. Diese Methode eignet sich für starre Materialien wie Bleche oder dicke Kunststoffe und liefert gleichmäßige Ergebnisse mit minimaler Materialrückfederung. Die Spezifikationen umfassen:

- Rollendurchmesser: 80-900 mm.

- Gravur-Tiefe: 0,1-2 mm für die meisten Anwendungen.

- Material: Gehärteter Stahl (50-60 HRC) für lange Haltbarkeit.

Zu den Anwendungen gehören Metalldachplatten und Automobilkomponenten.

Gummi-Stahl-Walzen

Bei der Gummi-Stahl-Prägung wird eine gravierte Stahlwalze mit einer glatten Gummi-Gegenwalze kombiniert. Die Elastizität des Gummis ermöglicht tiefere Verformungen, ideal für weichere Materialien wie Papier oder dünne Folien. Die Parameter umfassen:

- Gummihärte: 60-90 Shore A.

- Gravurtiefe: 0,5-4 mm für ausgeprägte Texturen.

- Rollenbreite: Bis zu 4800 mm für die Großserienproduktion.

Diese Methode ist in der Tissue- und Serviettenherstellung üblich.

Papier-zu-Stahl-Rollen

Bei der Papier-Stahl-Prägung wird eine Stahlwalze mit einer papiergefüllten Gegenwalze verwendet, die eine weiche Oberfläche für empfindliche Materialien bietet. Sie bietet eine hohe visuelle Definition, insbesondere für mehrlagige Papierprodukte. Die Spezifikationen umfassen:

- Dichte der Papierrolle: 0,6-0,8 g/cm³ für optimale Kompression.

- Auflösung des Musters: 0,01-0,1 mm für feine Details.

- Anwendungen: Servietten, Handtücher und Verpackungen.

Kombinierte Zählwerkswalzen

Kombinierte Gegenwalzen aus Papier, Baumwolle oder Wolle bieten eine weiche, anpassungsfähige Oberfläche für das Prägen feiner oder komplizierter Muster. Wollbeschichtungen mit einstellbarer Härte eignen sich für feine oder tiefe Muster. Die Parameter umfassen:

- Gehalt an Wolle: 50-100% für unterschiedliche Weichheit.

- Rollendurchmesser: 80-850 mm.

- Anwendungen: Textilien, Nonwovens und Luxusverpackungen.

Diese Rollen werden für ihre Vielseitigkeit bei der Verarbeitung komplexer Muster geschätzt.

Materialien für Prägewalzen

Das Material einer Prägewalze bestimmt ihre Haltbarkeit, Präzision und Eignung für bestimmte Substrate. Stahl, Gummi und spezielle Beschichtungen dominieren, wobei die Wahl durch Verschleißfestigkeit, Kosten und Prozessbedingungen bestimmt wird.

Stahl und Legierungen

Gehärteter Stahl, oft verchromt oder vernickelt, ist aufgrund seiner Festigkeit und Verschleißfestigkeit das wichtigste Material für Gravurwalzen. Rostfreier Stahl eignet sich für korrosive Umgebungen. Zu den wichtigsten Eigenschaften gehören:

- Zugfestigkeit800-1200 MPa für gehärteten Stahl.

- Oberflächenhärte: 50-60 HRC nach der Wärmebehandlung.

- Beschichtungsdicke: 10-20 µm für Chrom oder Nickel.

Stahlwalzen halten extremen Drücken stand und werden für Metall- und Kunststoffprägungen verwendet.

Gummi und Polymere

Gummiwalzen, in der Regel aus Natur- oder Synthesekautschuk, bieten Flexibilität und Elastizität. Polyurethanbeschichtungen erhöhen die Haltbarkeit. Die Spezifikationen umfassen:

- Elastischer Modul: 5-10 MPa für Gummi.

- Abnutzungswiderstand: 10⁷ Zyklen für hochwertigen Gummi.

- Kosten: $2-10/kg im Vergleich zu $20-50/kg für Verbundwerkstoffe.

Gummiwalzen sind in der Papier- und Textilindustrie weit verbreitet.

Spezialisierte Beschichtungen

Beschichtungen wie Simtex™ (Kunstfaser) oder Super Elastic™ (Baumwollgewebe) verbessern die Leistung der Gegenwalze. Simtex™ hält Temperaturen von über 250°C stand und ermöglicht Hochgeschwindigkeitsprägungen. Parameter umfassen:

- Temperaturbeständigkeit: Bis zu 250°C für Simtex™.

- Beschichtungsdicke: 1-5 mm für Baumwolle oder Wolle.

- Anwendungen: Komplizierte Designs in Tissue und Nonwovens.

Diese Beschichtungen verbessern die Mustertreue und die Langlebigkeit der Rollen.

Herstellung von Prägewalzen

Die Herstellung von Prägewalzen erfordert Präzisionsgravur, Materialauswahl und Qualitätskontrolle. Moderne Techniken wie die Lasergravur haben die traditionellen Verfahren ersetzt und bieten größere Genauigkeit und Umweltvorteile.

Gravur-Techniken

Durch Gravieren wird das Muster der Rolle erzeugt. Übliche Methoden sind:

- Lasergravur: Einsatz von Hochleistungslasern (z. B. Cellaxcy C500) für Tiefen von 0,005-4 mm mit Toleranzen von ±0,01 mm.

- Chemisches Ätzen: Anwendung von Säuren zum Ätzen von Mustern, geeignet für geringe Tiefen (0,01-0,1 mm).

- Mechanisches Rändeln: Traditionelle Methode für grobe Texturen, weniger präzise, aber kostengünstig.

Die Lasergravur dominiert aufgrund ihrer Präzision und Umweltfreundlichkeit.

Qualitätskontrolle und Instandsetzung

Die Qualitätskontrolle gewährleistet die Musterkonsistenz durch Inspektionen mit 3D-Scans und Testprägungen. Die Aufarbeitung verlängert die Lebensdauer der Rollen durch erneutes Gravieren oder Beschichten. Typische Aufbereitungsparameter:

- Tiefe der Nachgravur: 0,1-1 mm zur Wiederherstellung von Mustern.

- Kosteneinsparungen: 30-50% im Vergleich zu neuen Rollen.

Regelmäßige Wartung verhindert Ausfallzeiten und erhält die Produktionsqualität.

Anwendungen von Prägewalzen

Prägewalzen werden in verschiedenen Branchen eingesetzt, um sowohl die ästhetischen als auch die funktionalen Eigenschaften von Materialien zu verbessern. In diesem Abschnitt werden die wichtigsten Anwendungen und ihre Anforderungen untersucht.

Papier- und Tissueprodukte

Die Papierprägung verbessert die Textur, die Saugfähigkeit und die optische Attraktivität von Produkten wie Servietten, Handtüchern und Verpackungen. Parameter umfassen:

- Mustertiefe: 0,1-1 mm für taktile Effekte.

- Rollengeschwindigkeit: 500-1000 m/min für die Großserienproduktion.

- Materialien: Taschentuch, Karton und Geschenkpapier.

Mehrlagige Tissueprodukte zeichnen sich durch mehr Volumen und Weichheit aus.

Metall und Kunststoffe

Die Metallprägung erhöht das Verhältnis von Festigkeit zu Gewicht bei Anwendungen wie Bedachungen und Automobilplatten. Kunststoffprägungen werden für Verpackungen und medizinische Produkte verwendet. Die Spezifikationen umfassen:

- Materialdicke: 0,1-2 mm für Metalle, 0,05-0,5 mm für Kunststoffe.

- Mustertypen: Linear, wabenförmig oder pyramidenförmig.

Diese Muster verbessern die strukturelle Integrität und den ästhetischen Reiz.

Textilien und Nonwovens

Textilprägungen, wie z. B. Schreiner-Ausrüstungen, verbessern den Glanz und die Textur von Bekleidungsfutterstoffen. Vliesstoffe profitieren von einer erhöhten Dicke und Saugfähigkeit. Parameter umfassen:

- Druck: bis zu 40 Tonnen für textile Substrate.

- Gravurwinkel: 30-45° für Schreiner-Muster.

Zu den Anwendungen gehören medizinische Textilien und Hygieneprodukte.

Optimierung der Leistung

Die Optimierung der Leistung von Prägewalzen erfordert ein Gleichgewicht zwischen Mustertreue, Haltbarkeit der Walzen und Prozesseffizienz. Zu den wichtigsten Überlegungen gehören:

- Härte der Gegenwalze: Weichere Walzen (z. B. aus Gummi) verbessern die Planlage von Polymerfolien.

- Wartung: Regelmäßige Reinigung und Nachgravur verlängern die Lebensdauer der Rollen um 20-30%.

- Simulation: Die Schwingungsanalyse reduziert die Musterverzerrung bei hohen Geschwindigkeiten.

Fortschrittliche Techniken wie die Echtzeit-Überwachung verbessern die Konsistenz in der Hochgeschwindigkeitsproduktion.

Häufig gestellte Fragen

Welche Materialien können mit Prägerollen geprägt werden?

Prägewalzen können Papier, Metall, Textilien, Kunststoffe, Vliesstoffe und Leder verarbeiten, vorausgesetzt, das Material ist verformbar und die Walze ist für das jeweilige Substrat ausgelegt.

Welche Gravurmethode ist am genauesten?

Die Lasergravur bietet höchste Präzision mit Toleranzen von ±0,01 mm und Tiefen von 0,005-4 mm und ist damit ideal für komplizierte Muster.

Wie lange halten die Prägerollen?

Bei ordnungsgemäßer Wartung halten Stahlwalzen 10⁷-10⁸ Zyklen, während gummierte oder beschichtete Walzen möglicherweise nach 10⁶ Zyklen erneuert werden müssen.

Was sind die häufigsten Herausforderungen beim Prägen?

Zu den Problemen gehören Musterverzerrungen, Materialrückfederung und Walzenverschleiß, die häufig durch präzise Gravuren und optimierte Gegenwalzenmaterialien gemildert werden.

Wie wird die Walzensanierung durchgeführt?

Die Aufarbeitung umfasst die Neugravur, die Neubeschichtung oder die Reparatur von Zapfen und die Wiederherstellung von Mustern zu 30-50% der Kosten für neue Rollen.