Getriebe sind wesentliche Bestandteile verschiedener mechanischer Systeme, z. B. von Kraftfahrzeuggetrieben, Industriemaschinen und erneuerbaren Energiesystemen. Ihre Hauptfunktion - die Übertragung von Leistung und die Anpassung des Drehmoments - erfordert außergewöhnliche Präzision, Haltbarkeit und Materialstärke. Bei der Herstellung von Getriebekomponenten wie Zahnrädern, Wellen und Gehäusen kommt die CNC-Bearbeitung (Computer Numerical Control) zum Einsatz, um enge Toleranzen, komplexe Geometrien und einheitliche Qualitätsstandards einzuhalten. In diesem Artikel werden die bei der Herstellung von Getrieben üblicherweise verwendeten Werkstoffe, die beteiligten CNC-Bearbeitungsverfahren und die für eine optimale Leistung entscheidenden Präzisionsanforderungen untersucht. Er bietet außerdem praktische Einblicke und Parameter, die für Ingenieure und Hersteller in diesem Bereich nützlich sind.

Materialauswahl für Getriebekomponenten

Die Wahl der Werkstoffe für Getriebekomponenten wird durch Faktoren wie Belastbarkeit, Verschleißfestigkeit, Dauerfestigkeit und Umweltbedingungen bestimmt. Zahnräder, Wellen und Gehäuse haben jeweils unterschiedliche Materialanforderungen, die gegen Kosten und Herstellbarkeit abgewogen werden müssen.

Getriebe Materialien

Zahnräder sind hohen Belastungen, Gleitkontakten und zyklischer Beanspruchung ausgesetzt und erfordern daher Werkstoffe mit hervorragender Festigkeit, Härte und Zähigkeit. Zu den gängigen Materialien gehören:

- Legierte Stähle: Güten wie AISI 4140, 4340 und 8620 werden aufgrund ihrer hohen Festigkeit und Härtbarkeit häufig verwendet. Nach der Wärmebehandlung erreichen diese Stähle eine Oberflächenhärte von 55-60 HRC, die sich ideal für Hochleistungszahnräder eignet.

- Aufkohlen von Stählen: Stähle mit niedrigem Kohlenstoffgehalt wie AISI 1018 oder 20MnCr5 werden aufgekohlt, um eine harte Oberfläche (58-62 HRC) zu erzeugen und gleichzeitig einen zähen Kern beizubehalten, der sich für Kfz-Getriebe eignet.

- Rostfreie Stähle: Güten wie 17-4 PH oder 316 werden in korrosiven Umgebungen verwendet, z. B. in der Schifffahrt oder bei chemischen Anwendungen, und weisen eine Härte von 35-45 HRC auf.

- Gusseisen: Gusseisen mit Kugelgraphit (z. B. ASTM A536) wird aufgrund seiner Dämpfungseigenschaften und Kosteneffizienz für große, langsam laufende Zahnräder verwendet.

Zu den wichtigsten Überlegungen gehören die Gewährleistung eines gleichmäßigen Gefüges, um Rissbildung bei der Bearbeitung zu vermeiden, und die Auswahl von Werkstoffen, die mit Wärmebehandlungsverfahren wie Abschrecken oder Nitrieren kompatibel sind.

Materialien der Welle

Wellen benötigen eine hohe Ermüdungsfestigkeit und Torsionsfestigkeit, um die Kraft effektiv zu übertragen. Zu den gängigen Materialien gehören:

- Mittelkohlenstoffhaltige Stähle: AISI 1045 oder 4140, wärmebehandelt auf 30-40 HRC, sind kostengünstig für industrielle Wellen.

- Legierte Stähle: AISI 4340 oder 42CrMo4 mit Zugfestigkeiten von 900-1200 MPa werden für hochbelastete Anwendungen wie Wellen von Windkraftanlagen verwendet.

- Rostfreie Stähle: Für korrosionsbeständige Wellen werden 316L oder 420 gewählt, mit einer Härte von 25-35 HRC.

Wellen werden vor der Bearbeitung häufig normalisiert oder geglüht, um innere Spannungen zu verringern und die Bearbeitbarkeit zu verbessern.

Gehäuse Materialien

Getriebegehäuse dienen der strukturellen Abstützung und Ausrichtung von Zahnrädern und Wellen und erfordern Maßhaltigkeit und Schwingungsdämpfung. Gängige Materialien umfassen:

- Gusseisen: Grauguss (z. B. ASTM A48) oder Sphäroguss wird wegen seiner Dämpfungseigenschaften und der leichten Gießbarkeit komplexer Formen bevorzugt.

- Aluminium-Legierungen: Legierungen wie A356 oder 6061-T6 werden in Leichtbauanwendungen, wie z. B. Automobilgetrieben, mit Zugfestigkeiten von 200-300 MPa verwendet.

- Stahl-Legierungen: Geschweißter oder geschmiedeter Stahl (z. B. AISI 1045) wird für hochfeste Gehäuse in schweren Maschinen verwendet.

Die Gehäuse werden in der Regel gegossen oder geschmiedet und anschließend maschinell bearbeitet, um präzise Lagersitze und Montageflächen zu erhalten.

CNC-Bearbeitungsprozesse für Getriebekomponenten

Die CNC-Bearbeitung ist das Rückgrat der Getriebefertigung und ermöglicht die Herstellung von Komponenten mit komplizierten Geometrien und Toleranzen von bis zu ±0,005 mm. Zu den wichtigsten Verfahren gehören Drehen, Fräsen, Abwälzfräsen, Schleifen und Bohren, die häufig auf mehrachsigen CNC-Maschinen ausgeführt werden, um Effizienz und Genauigkeit.

Bearbeitung von Zahnrädern

Zahnräder erfordern präzise Zahnprofile und Oberflächenbeschaffenheiten, um einen reibungslosen Eingriff und minimalen Verschleiß zu gewährleisten. Der Bearbeitungsprozess umfasst mehrere Stufen:

- Rohling Vorbereitung: Ein zylindrischer Rohling wird auf einer CNC-Drehmaschine auf den Außendurchmesser des Zahnrads gedreht. Für ein Zahnrad mit 100 mm Durchmesser aus AISI 4140 wird eine Schnittgeschwindigkeit von 80-120 m/min, ein Vorschub von 0,2-0,4 mm/U und eine Schnitttiefe von 1-2 mm verwendet.

- Wälzfräsen: Eine CNC-Wälzfräsmaschine fräst das Zahnprofil mit einem Wälzfräser. Für ein Stirnrad mit einem Modul von 2 ist eine Schnittgeschwindigkeit von 60-100 m/min und ein Vorschub von 1-2 mm/U einzustellen. Die Toleranzen für die Zahndicke betragen normalerweise ±0,01 mm.

- Wärmebehandlung: Die Zahnräder werden aufgekohlt oder induktiv gehärtet, um eine Oberflächenhärte von 58-62 HRC zu erreichen, und anschließend angelassen, um die Sprödigkeit zu verringern.

- Fertigschleifen: Das CNC-Verzahnungsschleifen verfeinert das Zahnprofil mit einer Oberflächengüte von Ra 0,4-0,8 µm und einer Profilgenauigkeit von ISO 5-6. Die Schleifparameter umfassen eine Scheibengeschwindigkeit von 30-40 m/min und einen Vorschub von 0,01-0,02 mm/Durchgang.

- Inspektion: Die Verzahnungsgeometrie wird mit einer CNC-Verzahnungsmessmaschine überprüft, wobei Parameter wie Teilungsfehler (±0,005 mm) und Profilabweichung (±0,003 mm) kontrolliert werden.

Bei komplexen Zahnrädern wie Schräg- oder Kegelrädern werden 5-Achsen-CNC-Fräsen oder spezielle Verzahnungsmaschinen eingesetzt, um die erforderlichen Schrägungswinkel oder konischen Profile zu erzielen.

Bearbeitung von Schächten

Die Wellen müssen auf genaue Durchmesser und Längen bearbeitet werden, um den korrekten Sitz und die Ausrichtung der Lager zu gewährleisten. Der Prozess umfasst:

- Grobes Drehen: Eine CNC-Drehmaschine formt den Außendurchmesser der Welle. Für eine Welle mit 50 mm Durchmesser aus AISI 1045 wird eine Schnittgeschwindigkeit von 100-150 m/min, ein Vorschub von 0,3-0,5 mm/U und eine Schnitttiefe von 2-3 mm verwendet.

- Keilnutfräsen: Die Passfedernuten für die Drehmomentübertragung werden mit einer CNC-Fräsmaschine mit einem Planfräser gefräst. Eine Breitentoleranz von ±0,01 mm ist einzuhalten.

- Verzahnung: Die Verzahnung wird mit einer CNC-Wälzfräsmaschine oder einer Räummaschine mit einer Schnittgeschwindigkeit von 50-80 m/min und einem Vorschub von 0,1-0,2 mm/U bearbeitet.

- Endbearbeitung Drehen/Schleifen: Die Lagerflächen werden mit einer Durchmessertoleranz von ±0,005 mm und einer Oberflächengüte von Ra 0,4 µm gedreht oder geschliffen. Die Schleifparameter umfassen eine Scheibengeschwindigkeit von 25-35 m/min und einen Vorschub von 0,01-0,015 mm/Durchgang.

- Wärmebehandlung: Die Wellen werden vergütet und angelassen, um eine Härte von 30-40 HRC zu erreichen, und anschließend gerichtet, um eventuelle Verformungen zu korrigieren.

Schlanke Wellen erfordern eine stabile Auflage, um eine Durchbiegung während der Bearbeitung zu verhindern, und es wird Kühlmittel verwendet, um die thermische Verformung zu minimieren.

Bearbeitung von Gehäusen

Das Prototyping von Getriebegehäusen erfordert eine präzise Bearbeitung von Lagersitzen, Montageflächen und Ausrichtungsmerkmalen. Der Prozess umfasst:

- Schruppfräsen: Mit einer CNC-Fräsmaschine wird überschüssiges Material von gegossenen oder geschmiedeten Rohlingen entfernt. Verwenden Sie für ein Graugussgehäuse eine Schnittgeschwindigkeit von 120-180 m/min, eine Vorschubgeschwindigkeit von 0,2-0,4 mm/Zahn und eine Schnitttiefe von 2-4 mm.

- Langweilig: Die Lagersitze werden mit einer Durchmessertoleranz von ±0,01 mm mit einem CNC-Bohrwerkzeug gebohrt. Zu den Bohrparametern gehören eine Schnittgeschwindigkeit von 80-120 m/min und ein Vorschub von 0,1-0,2 mm/Umdrehung.

- Bohren und Gewindeschneiden: Schraubenlöcher werden für die Montage gebohrt und mit Gewinde versehen. Verwenden Sie für M10-Gewinde eine Schnittgeschwindigkeit von 30-50 m/min und einen mit der Gewindesteigung synchronisierten Vorschub.

- Fertigfräsen: Die Montageflächen werden mit einer Ebenheitstoleranz von ±0,02 mm und einer Oberflächengüte von Ra 1,6 µm gefräst. Die Fräsparameter umfassen eine Schnittgeschwindigkeit von 100-150 m/min und eine Vorschubgeschwindigkeit von 0,1-0,2 mm/Zahn.

- Inspektion: Eine Koordinatenmessmaschine (CMM) prüft kritische Maße wie die Ausrichtung des Lagersitzes (±0,015 mm) und die Ebenheit der Oberfläche.

Starre Spannvorrichtungen sind unerlässlich, um Vibrationen bei der Bearbeitung von schwerem Material zu vermeiden, und Kühlmittel wird eingesetzt, um Staub und Hitze bei der Gussbearbeitung zu kontrollieren.

Präzisionsanforderungen bei der Herstellung von Getrieben

Bei der Herstellung von Getrieben ist Präzision das A und O, denn schon geringe Abweichungen können zu Geräuschen, Vibrationen oder vorzeitigem Ausfall führen. Toleranzen, Oberflächenbeschaffenheit und Qualitätskontrollmaßnahmen sind auf die Funktion der einzelnen Komponenten zugeschnitten.

Getriebe Präzision

Zahnräder müssen strenge Normen wie ISO 1328 oder AGMA einhalten, um einen reibungslosen Betrieb und eine gute Lastverteilung zu gewährleisten. Schlüssel Genauigkeitsanforderungen umfassen:

- Zahnprofil-Genauigkeit: Profilabweichungen müssen innerhalb von ±0,003 mm (ISO 5-6) liegen, um Kontaktfehler zu minimieren.

- Tonhöhenfehler: Der kumulative Teilungsfehler sollte ±0,005 mm nicht überschreiten, um eine gleichmäßige Verzahnung zu gewährleisten.

- Oberfläche: Die Zahnoberflächen benötigen eine Oberfläche von Ra 0,4-0,8 µm, um Reibung und Verschleiß zu verringern.

- Auslauf: Die Rundlaufgenauigkeit muss innerhalb von ±0,01 mm liegen, um Vibrationen zu vermeiden.

Um diese Toleranzen zu erreichen und zu überprüfen, werden CNC-Zahnradschleifmaschinen und Messmaschinen eingesetzt, wobei durch In-Prozess-Kontrollen Abweichungen frühzeitig erkannt werden.

Präzision der Welle

Wellen erfordern präzise Durchmesser, Geradheit und Oberflächenbeschaffenheit, um den korrekten Sitz und die Ausrichtung der Lager zu gewährleisten. Zu den wichtigsten Anforderungen gehören:

- Toleranz des Durchmessers: Die Lagerflächen müssen innerhalb von ±0,005 mm liegen, um einen sicheren Sitz zu gewährleisten.

- Geradlinigkeit: Die Wellen müssen eine Geradheit von 0,01 mm/m aufweisen, um Fluchtungsfehler zu vermeiden.

- Oberfläche: Die Lageroberflächen benötigen eine Oberfläche von Ra 0,4 µm, um die Reibung zu minimieren.

- Keilnutentoleranz: Die Keilnutbreite muss innerhalb von ±0,01 mm liegen, um eine zuverlässige Drehmomentübertragung zu gewährleisten.

CMM- und Laserausrichtungstools werden zur Überprüfung der Wellengeometrie eingesetzt, mit besonderem Augenmerk auf Konzentrizität und Rundlauf.

Gehäuse Präzision

Die Gehäuse müssen präzise ausgerichtet und eben sein, um Zahnräder und Wellen zu tragen. Zu den wichtigsten Anforderungen gehören:

- Lagersitz-Toleranz: Durchmessertoleranzen von ±0,01 mm gewährleisten einen ordnungsgemäßen Einbau der Lager.

- Flachheit: Die Montageflächen müssen mit einer Genauigkeit von ±0,02 mm eben sein, um eine Fehlausrichtung zu vermeiden.

- Oberfläche: Lagersitze und Montageflächen benötigen für eine zuverlässige Montage eine Oberfläche von Ra 1,6 µm.

- Ausrichtung: Die Ausrichtung des Lagersitzes muss innerhalb von ±0,015 mm liegen, um einen parallelen Wellenbetrieb zu gewährleisten.

Präzisionsbohrungen und -fräsungen in Verbindung mit CMM-Prüfungen gewährleisten die Genauigkeit des Gehäuses, wobei die Spannvorrichtungen so ausgelegt sind, dass Verformungen während der Bearbeitung minimiert werden.

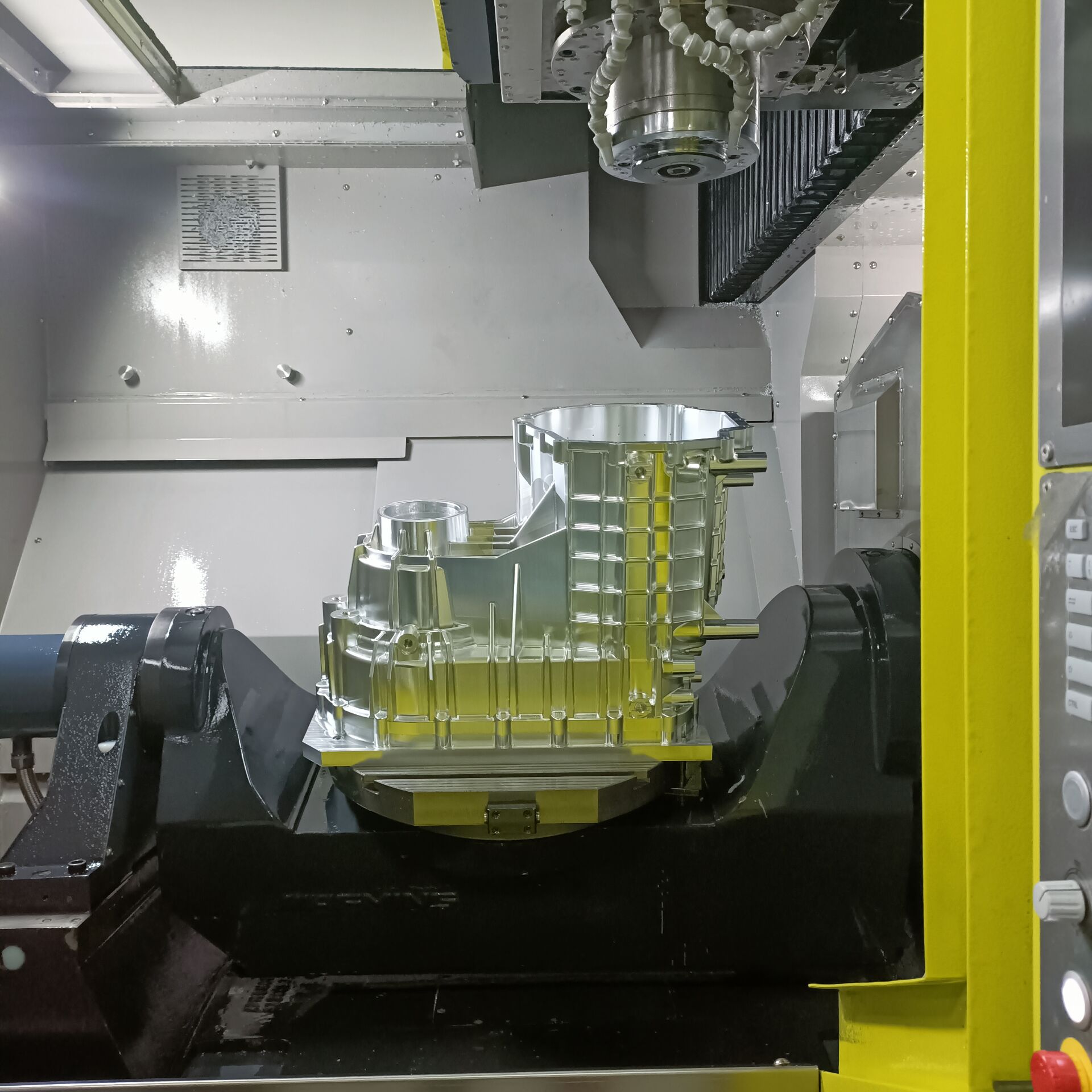

Herstellung von Getriebegehäusen

KeSu hat Erfahrung in der Bearbeitung von Getriebeprototypen aus Standard- und exotischen Metallen mit komplexer Geometrie, um die anspruchsvollsten Toleranzen zu erfüllen oder zu übertreffen.

Schlussfolgerung

Die Herstellung von Getrieben ist ein komplexer Prozess, der eine sorgfältige Materialauswahl, fortschrittliche CNC-Bearbeitungstechniken und strenge Präzisionskontrollen. Durch die Wahl geeigneter Materialien wie legierte Stähle, Gusseisen oder AluminiumlegierungenDurch die Anwendung von Verfahren wie Abwälzfräsen, Schleifen und Präzisionsfräsen können Hersteller Zahnräder, Wellen und Gehäuse herstellen, die den strengen Anforderungen moderner Anwendungen gerecht werden. Die detaillierten Parameter und bewährten Verfahren, die in diesem Leitfaden beschrieben werden, bieten einen Fahrplan für die Herstellung qualitativ hochwertiger Getriebekomponenten, die Zuverlässigkeit und Leistung in Branchen von der Automobilindustrie bis hin zu erneuerbaren Energien gewährleisten.

Häufig gestellte Fragen (FAQ)

Welche Materialien werden üblicherweise für Getriebekomponenten verwendet?

Getriebekomponenten werden in der Regel aus legierten Stählen (z. B. AISI 4140, 4340), aufkohlenden Stählen (z. B. 20MnCr5), rostfreien Stählen (z. B. 316, 17-4 PH), Gusseisen und Aluminiumlegierungen (z. B. 6061-T6) hergestellt. Die Wahl hängt von Faktoren wie Belastung, Verschleißfestigkeit und Umweltbedingungen ab.

Welche CNC-Bearbeitungsverfahren werden für Zahnräder verwendet?

Die Bearbeitung von Zahnrädern umfasst die Rohteilvorbereitung (Drehen), das Wälzfräsen oder Fräsen von Zahnprofilen, die Wärmebehandlung und das Fertigschleifen. Zu den Parametern gehören Schnittgeschwindigkeiten von 60-100 m/min für das Abwälzfräsen und Ra 0,4-0,8 µm für die Oberflächengüte der Zähne.

Wie werden bei der Herstellung von Getrieben enge Toleranzen erreicht?

Enge Toleranzen (z. B. ±0,005 mm für Zahnradprofile oder Wellendurchmesser) werden durch den Einsatz von mehrachsigen CNC-Maschinen, Präzisionswerkzeugen und prozessbegleitenden Prüfungen mit CMMs und Verzahnungsmessmaschinen erreicht. Kontrollierte Umgebungen und starre Spannvorrichtungen minimieren ebenfalls Fehler.

Warum ist die Oberflächengüte bei Getriebekomponenten wichtig?

Die Oberflächengüte (z. B. Ra 0,4 µm für Zahnradzähne oder Wellenlageroberflächen) reduziert Reibung, Verschleiß und Geräusche und verbessert die Langlebigkeit der Komponenten. CNC-Schleif- und -Polierverfahren werden eingesetzt, um diese Oberflächengüte konstant zu erreichen.