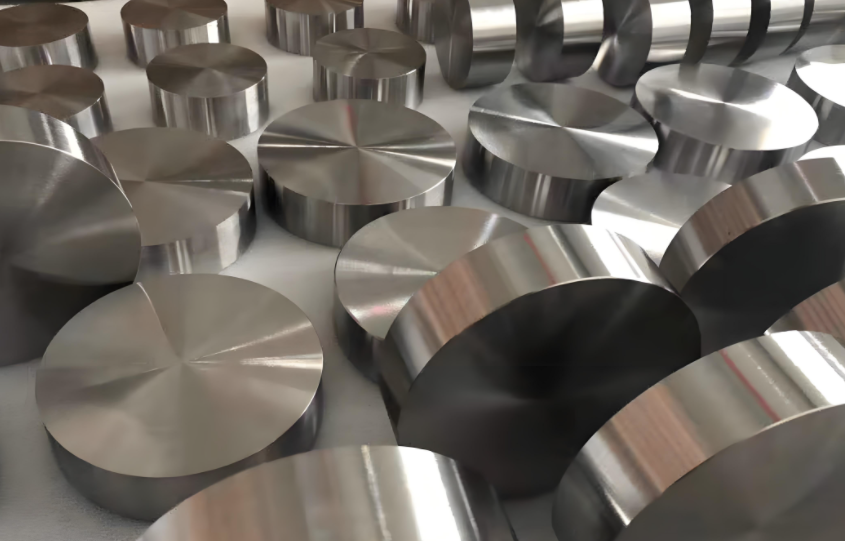

Hochtemperaturlegierungen werden als kritische Werkstoffe, die komplexen Belastungen über lange Zeiträume in Hochtemperaturumgebungen standhalten können und eine ausgezeichnete Oxidations- und Korrosionsbeständigkeit aufweisen, in wichtigen Industriezweigen wie der Luft- und Raumfahrt, der Energietechnik, der Automobilindustrie und der chemischen Industrie eingesetzt. Kernkomponenten von Hochleistungsausrüstungen wie Gasturbinen, Flugzeugtriebwerken und Kernkraftwerksausrüstungen wie Turbinenlaufräder, Brennkammern und Befestigungselemente sind untrennbar mit Hochtemperaturlegierungen verbunden. Doch gerade wegen ihrer hervorragenden Leistung bei hohen Temperaturen sind Hochtemperaturlegierungen bei Raumtemperatur notorisch schwer zu bearbeiten, was ihnen den Ruf eines "harten Brockens" in der Fertigung eingebracht hat.

Um eine effiziente und präzise Bearbeitung von Hochtemperaturlegierungen ist es notwendig, die Herausforderungen, die sich aus ihren einzigartigen Materialeigenschaften ergeben, genau zu verstehen und gezielte Verfahren und Technologien einzusetzen.

Schwierigkeiten bei der Bearbeitung: Werkzeugverschleiß, Kaltverfestigung und Wärmeableitung

Die schlechte Bearbeitbarkeit von Hochtemperaturlegierungen ist vor allem auf folgende Aspekte zurückzuführen:

- Starker Werkzeugverschleiß:

- Hohe Festigkeit bei hohen Temperaturen: Hochtemperaturlegierungen weisen bereits bei Raumtemperatur eine hohe Festigkeit und Härte auf und erfordern bei der Bearbeitung erhebliche Schnittkräfte.

- Gute Hochtemperaturstabilität: Hochtemperaturlegierungen behalten ihre hohe Festigkeit auch bei den hohen Temperaturen, die beim Schneiden entstehen und zu starker Reibung und Verschleiß an der Spanfläche des Werkzeugs führen.

- Harte Punkte im Gefüge: Die Legierungen enthalten oft harte Stellen wie Karbide, Nitride oder intermetallische Verbindungen aus Elementen wie Ti, Cr, Mo, W, die einen starken abrasiven Verschleiß des Werkzeugs verursachen.

- Starke chemische Affinität: Hochtemperaturlegierungen neigen bei hohen Temperaturen zu chemischen Reaktionen oder Diffusionsverschleiß mit Werkzeugwerkstoffen, wodurch Kraterverschleiß (Spanflächenverschleiß) und Flankenverschleiß entstehen.

- Signifikante Arbeitsverhärtung:

- Unter der Einwirkung von Schneidkräften wird das Metall in der Schneidzone von Hochtemperaturlegierungen schnell plastisch verformt, was zu einem starken Anstieg der Härte des Deckschichtmaterials führt.

- Die kaltverfestigte Schicht ist hart und tief, was das anschließende Schneiden noch schwieriger macht. Das Werkzeug muss unter der gehärteten Schicht schneiden, was die Schnittkräfte und die Werkzeugbelastung erhöht, was den Werkzeugverschleiß und die Materialverhärtung weiter verschlimmert und einen Teufelskreis schafft.

- Extrem schlechte Wärmeableitung:

- Hochtemperaturlegierungen haben eine sehr schlechte Wärmeleitfähigkeit. Die enorme Wärmemenge, die während des Zerspanungsprozesses entsteht, kann nicht schnell über das Werkstück oder die Späne abgeführt werden. Stattdessen konzentriert sie sich stark in der Schneidzone und an der Werkzeugspitze.

- Diese lokal begrenzte extreme Hitze beschleunigt die Erweichung, die chemische Reaktion und die Diffusion des Werkzeugmaterials, was zu einer drastischen Verringerung der Werkzeugstandzeit führt. Gleichzeitig können sich hohe Temperaturen auch negativ auf die Oberflächeneigenschaften des Werkstücks auswirken.

Wichtige Bearbeitungsverfahren für Hochtemperaturlegierungen: Drehen, Fräsen und Bohren

Um die oben genannten Schwierigkeiten zu bewältigen, müssen optimierte Bearbeitungsprozesse und -strategien eingesetzt werden:

- Drehen:

- Verwenden Sie niedrigere Schnittgeschwindigkeiten, um die Schnitttemperatur zu kontrollieren und den chemischen Verschleiß zu verringern.

- Wählen Sie einen größeren Vorschub und eine angemessene Schnitttiefe, um sicherzustellen, dass das Werkzeug unterhalb der gehärteten Schicht schneidet, um ein wiederholtes Schneiden auf der gehärteten Oberfläche zu vermeiden.

- Der Spanwinkel kann entsprechend verkleinert oder sogar negativ sein, um die Festigkeit des Werkzeugs zu erhöhen, aber das Problem der erhöhten Schnittkraft muss abgewogen werden; der Freiwinkel sollte groß genug sein, um die Reibung zu verringern.

- Stellen Sie sicher, dass das Werkzeugmaschinensystem über eine ausreichende Steifigkeit und Leistung verfügt, um Vibrationen zu vermeiden.

- Fräsen:

- Üblich sind das konventionelle Fräsen und das Gleichlauffräsen. Für hochwarmfeste Legierungen, Gleichlauffräsen wird in der Regel empfohlen, weil das Werkzeug bei maximaler Spandicke in das Werkstück eintaucht, was die Kontaktzeit zwischen dem Werkzeug und der gehärteten Schicht verkürzt und die Wärmeabfuhr mit den Spänen unterstützt.

- Um den Aufprall beim Ein- und Ausfahren des Werkzeugs zu kontrollieren, können Strategien wie schraubenförmiges oder rampenförmiges Einfahren angewendet werden.

- Verschiedene Schneidstrategien wie große Schnitttiefe mit kleinem Vorschub oder kleine Schnitttiefe mit großem Vorschub können kombiniert werden.

- Bohren:

- Bohren ist eines der schwierigsten Bearbeitungsverfahren für Hochtemperaturlegierungen, da der Schnittbereich begrenzt ist, die Wärmeabfuhr schlecht funktioniert und die Spanabfuhr schwierig ist.

- Es sind speziell konstruierte Bohrer erforderlich, z. B. solche mit einer besonderen Spannutgeometrie, hochfesten Substraten und hitzebeständigen Beschichtungen.

- Wählen Sie geeignete Schnittgeschwindigkeiten und Vorschubgeschwindigkeiten, um die Bildung von Aufbauschneiden zu vermeiden.

- Zwangskühlung und Spanabfuhr sind von entscheidender Bedeutung und erfordern oft innere Kühlmittelbohrer in Kombination mit Hochdruckschneidflüssigkeit.

- Das Stufenbohren oder Tieflochbohren kann dazu beitragen, Späne zu brechen und die Kühlung zu erleichtern.

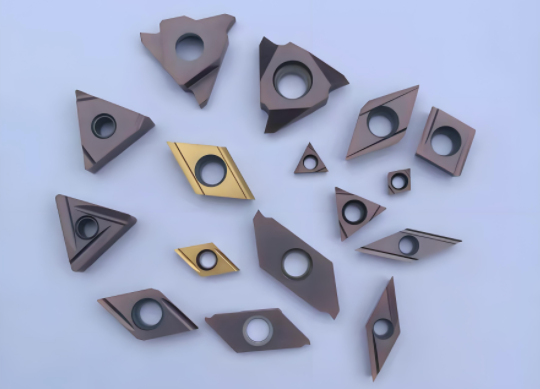

Anwendung und Auswahl von Schneidwerkzeugen für die Bearbeitung von Hochtemperaturlegierungen

Schneidwerkzeuge sind der Schlüssel zur erfolgreichen Bearbeitung von Hochtemperaturlegierungen. Werkzeugmaterial, Geometrie und Beschichtung müssen sorgfältig ausgewählt werden:

- Werkstoffe:

- Hartmetall: Wird häufig verwendet, erfordert jedoch die Auswahl feinkörniger, hochkobalthaltiger und hochzäher Sorten. Es ist die Grundlage für die meisten Bearbeitungsvorgänge.

- Keramische Werkzeuge: Geeignet für das Hochgeschwindigkeitsschruppen von einigen Hochtemperaturlegierungen, insbesondere Nickelbasislegierungen. Sie weisen eine extrem hohe Härte und Hitzebeständigkeit auf, sind jedoch sehr spröde und sehr empfindlich gegenüber der Maschinensteifigkeit und der Prozessstabilität, weshalb sie sich nicht für unterbrochene Schnitte eignen.

- PCBN (Polykristallines kubisches Bornitrid) Werkzeuge: Sie weisen eine extrem hohe Härte und Verschleißfestigkeit auf und eignen sich besonders für die Endbearbeitung und Halbfeinbearbeitung von gehärtetem Stahl und Hochtemperaturlegierungen auf Nickelbasis, die das Drehen anstelle des Schleifens ermöglichen. Sie sind teuer und relativ spröde.

- Werkzeug-Geometrie:

- Erforderlich ist eine scharfe Schneide, um die Schnittkräfte zu verringern, aber auch eine ausreichende Festigkeit, um nicht abzusplittern.

- Angemessener positiver Spanwinkel (wenn das Werkzeugmaterial dies zulässt) oder ein kleiner negativer Spanwinkel.

- Ein größerer Freiwinkel zur Verringerung der Reibung.

- Entworfene Spanleitstufen und Spanbrecher.

- Die Kantenvorbereitung (Honen oder Anfasen) wird durchgeführt, um die Kantenfestigkeit zu erhöhen.

- Werkzeugbeschichtungen:

- PVD- oder CVD-Beschichtungen wie TiAlN, AlTiN usw. können die Härte, Verschleißfestigkeit und Hitzebeständigkeit der Werkzeuge erheblich verbessern und die Affinität zwischen Werkzeug und Werkstück verringern. Materialund verlängert die Lebensdauer der Werkzeuge.

Hocheffiziente und präzise Bearbeitungstechnologie für Hochtemperaturlegierungen

Um eine hohe Effizienz und Präzision bei der Bearbeitung von Hochtemperaturlegierungen zu erreichen, müssen über die oben beschriebenen grundlegenden Verfahren und die Werkzeugauswahl hinaus weitere Technologien integriert werden:

- Optimierung der Schnittparameter: Bestimmen Sie durch umfangreiche Experimente und Datenanalysen die optimale Kombination aus Schnittgeschwindigkeit, Vorschub und Schnitttiefe, um Werkzeugstandzeit, Bearbeitungseffizienz und Oberflächenqualität in Einklang zu bringen.

- Hochstabile Werkzeugmaschinen und Spannvorrichtungen: Die Bearbeitung von Hochtemperaturlegierungen ist mit großen Schnittkräften verbunden und erfordert Werkzeugmaschinen und Vorrichtungssysteme mit hoher Steifigkeit, guter Dämpfung und ausreichender Leistung, um die Prozessstabilität zu gewährleisten, Vibrationen zu reduzieren und die Genauigkeit zu verbessern.

- Online-Überwachung und intelligente Steuerung: Verwendung von Sensoren zur Überwachung von Parametern wie Schnittkraft, Vibration und Temperatur, kombiniert mit Algorithmen der künstlichen Intelligenz zur Echtzeitanalyse und -anpassung, zur Optimierung des Schneidprozesses und zur Vorhersage der Werkzeuglebensdauer.

- Prozess-Simulation: Verwenden Sie Methoden wie die Finite-Elemente-Analyse, um den Zerspanungsprozess zu simulieren, Schnittkräfte, Temperaturverteilung, Spannungsverteilung und Werkzeugverschleiß vorherzusagen und so die Auswahl und Optimierung der Prozessparameter zu unterstützen.

- Hybride Bearbeitungstechnologien: Kombinieren Sie mehrere Bearbeitungsmethoden, wie z. B. Drehfräsen, Elektroerosion fräsen, ultraschallunterstützte Bearbeitung usw., um die Vorteile der verschiedenen Technologien zu nutzen und die Effizienz und Präzision der Bearbeitung zu verbessern.

Auswahl von Kühlschmierstoffen und Kühlstrategien bei der Bearbeitung von Hochtemperaturlegierungen

Kühlschmierstoffe spielen bei der Bearbeitung von Hochtemperaturlegierungen eine entscheidende Rolle, wobei ihre Hauptfunktionen die Kühlung, Schmierung und Spanabfuhr sind.

- Auswahl der Schneidflüssigkeit: Es müssen Schneidflüssigkeiten mit guten Kühl- und Schmiereigenschaften ausgewählt werden. Zu den gängigen Typen gehören:

- Emulsionen: Sparsam und praktisch, mit relativ guter Kühlleistung, aber schlechterer Schmierung.

- Halbsynthetische oder vollsynthetische Kühlschmierstoffe: Ausgewogener in Bezug auf Schmierung und Kühlung, enthalten in der Regel mehr Hochdruckadditive und sind daher besser für die Bearbeitung von Hochtemperaturlegierungen geeignet.

- Saubere Öle: Sie bieten die beste Schmierung, haben aber bei hohen Schnittgeschwindigkeiten keine ausreichende Kühlwirkung und neigen zur Bildung von Ölnebel, weshalb sie beim Hochgeschwindigkeitsschneiden weniger verbreitet sind.

- Strategien zur Kühlung:

- Ausreichende Flutkühlung: Stellen Sie sicher, dass die Schneidflüssigkeit die Schneidzone ausreichend erreicht, die Wärme abführt und die Kontaktflächen zwischen Werkzeug und Werkstück schmiert.

- Kühlung unter hohem Druck: Der Einsatz eines Hochdruck-Schneidstoffstrahls (Dutzende oder sogar Hunderte von MPa) kann effektiver in die Schneidzone eindringen, Wärme und Späne abführen und sogar dazu beitragen, die Aufbauschneide zu kontrollieren und den Werkzeugverschleiß zu verringern.

- MQL (Minimalmengenschmierung): Das Sprühen einer sehr kleinen Menge Schneidflüssigkeit, die mit Druckluft vermischt ist, in die Schneidzone soll den Schneidflüssigkeitsverbrauch senken und gleichzeitig eine gewisse Schmier- und Kühlwirkung erzielen, aber die Kühlwirkung ist nicht so gut wie die Flutkühlung.

- Kryogenische Kühlung: Die Verwendung von kryogenen Medien wie Flüssigstickstoff zur Kühlung kann die Temperatur der Schneidzone erheblich senken und die Härte und Lebensdauer der Werkzeuge verbessern, erfordert jedoch hohe Ausrüstungskosten und einen komplexen Betrieb.

Vergleich der Bearbeitbarkeit verschiedener Arten von Hochtemperaturlegierungen

Hochtemperaturlegierungen sind kein einheitliches Material; ihre Zusammensetzung, ihr Gefüge und ihr Wärmebehandlungszustand variieren stark, was zu Unterschieden in der Bearbeitbarkeit führt:

- Hochtemperatur-Legierungen auf Nickelbasis: Inconel, Waspaloy usw. sind in der Regel am schwierigsten zu bearbeiten, insbesondere nach der Aushärtung. Sie haben eine hohe Neigung zur Kaltverfestigung und eine extrem hohe Festigkeit und Härte bei hohen Temperaturen.

- Hochtemperatur-Legierungen auf Kobaltbasis: Die Stellite-Reihe enthält oft eine große Anzahl harter Karbide, die einen hohen Verschleiß an den Werkzeugen verursachen, so dass sie auch sehr schwer zu bearbeiten sind.

- Hochtemperaturlegierungen auf Eisenbasis: Einige spezielle hitzebeständige Edelstähle oder Legierungen sind im Allgemeinen etwas leichter zu bearbeiten als Nickel- und Kobaltlegierungen, aber immer noch weitaus schwieriger als Standardstähle.

Bei der Auswahl von Bearbeitungsverfahren und -parametern ist es daher wichtig, die Sorte und den Zustand der zu bearbeitenden Hochtemperaturlegierung genau zu analysieren.

KeSu Bearbeitungsservice für Hochtemperaturlegierungen

Die Komplexität von Hochtemperaturlegierungen erfordert eine außergewöhnliche Verarbeitung. Wenn Sie einen Partner suchen, der in der Lage ist, mit diesen speziellen Werkstoffen zu arbeiten und die Leistung und Zuverlässigkeit Ihrer Endprodukte zu gewährleisten, verfügen wir über die erforderlichen Fähigkeiten.

Mit umfassender Erfahrung und Präzisionsausrüstung auf dem Gebiet der Verarbeitung von Hochtemperaturlegierungen bietet KeSu stabile und zuverlässige Fertigungsdienstleistungen. Wir erfüllen die strengen Normen für Komponenten, die in extremen Hochtemperaturumgebungen in Branchen wie Luft- und Raumfahrt, Energie und Petrochemie eingesetzt werden. Wir konzentrieren uns auf die Details und stellen sicher, dass jedes Produkt den Konstruktionsanforderungen entspricht.

Schlussfolgerung

Die Bearbeitung von Hochtemperaturlegierungen ist eine kritische technische Herausforderung auf dem Gebiet der modernen High-End-Fertigung. Starker Werkzeugverschleiß, erhebliche Kaltverfestigung und extrem schlechte Wärmeableitung sind die Hauptprobleme. Um diese Herausforderungen zu meistern, ist es notwendig, fortschrittliche Werkzeugtechnologie (Material, Beschichtung, Geometrie) zu nutzen, die Schnittparameter zu optimieren, wirksame Kühl- und Schmierstrategien anzuwenden und sich auf hochstabile Werkzeugmaschinen und eine präzise Prozesssteuerung zu verlassen.

Mit der Entwicklung neuer Werkstoffe, neuer Werkzeuge, neuer Ausrüstungen und intelligenter Fertigungstechnologien verbessert sich die Fähigkeit zur effizienten und präzisen Bearbeitung von Hochtemperaturlegierungen ständig, was die Entwicklung von Schlüsselbereichen wie Luft- und Raumfahrt und Energie stark fördert.

FAQ

Was sind hochwarmfeste Legierungen?

Hochtemperaturlegierungen sind spezielle metallische Werkstoffe, die auch bei sehr hohen Temperaturen eine ausgezeichnete Festigkeit, Korrosions- und Oxidationsbeständigkeit aufweisen. Sie werden vor allem in kritischen Bauteilen eingesetzt, die in schwierigen Umgebungen mit hohen Temperaturen, hohem Druck oder starker Korrosion betrieben werden, z. B. in Flugzeugtriebwerken, Gasturbinen, Kernkraftwerken und petrochemischen Anlagen.

Warum gelten Hochtemperaturlegierungen als schwierig zu bearbeiten?

Die Schwierigkeit bei der Bearbeitung von Hochtemperaturlegierungen liegt vor allem darin, dass sie beim Schneiden eine hohe Festigkeit behalten, zur Kaltverfestigung neigen (sie werden beim Schneiden härter) und eine schlechte Wärmeleitfähigkeit aufweisen, wodurch sich die Schnittwärme auf das Werkzeug konzentriert und der Werkzeugverschleiß rasch zunimmt.

Warum tritt bei der Bearbeitung von Hochtemperaturlegierungen ein starker Werkzeugverschleiß auf?

Die Hauptgründe dafür sind die hohe Härte und die harten Spitzen des Werkstoffs, die zu einem abrasiven Verschleiß des Werkzeugs führen; außerdem neigen Hochtemperaturlegierungen und -werkzeugwerkstoffe bei Schnitttemperaturen zu chemischen Reaktionen und Diffusion, was den Werkzeugverschleiß verstärkt. Die Kaltverfestigung erhöht auch die Schnittbelastung des Werkzeugs.

Welche Spezialwerkzeuge werden für die Bearbeitung von Hochtemperaturlegierungen benötigt?

Es sind Spezialwerkzeuge für Hochtemperaturlegierungen erforderlich. Diese verwenden in der Regel Hochleistungswerkstoffe wie Hartmetall, Keramik oder PCBN (polykristallines kubisches Bornitrid), kombiniert mit speziellen Geometrien und hitzebeständigen, verschleißfesten Beschichtungen.

Welche wichtige Rolle spielt der Kühlschmierstoff bei der Bearbeitung von Hochtemperaturlegierungen?

Schneidflüssigkeit ist äußerst wichtig. Sie kann die Schneidewärme effektiv abführen und so die Temperatur in der Schneidzone senken; sie sorgt für Schmierung und verringert so die Reibung zwischen Werkzeug und Werkstück; und sie hilft, Späne wegzuspülen. Leistungsstarke Kühlschmierstoffe und wirksame Strategien wie Hochdruckkühlung und MMS (Minimalmengenschmierung) können die Bearbeitungsbedingungen und die Werkzeugstandzeit erheblich verbessern.

Was sind die Anforderungen an Werkzeugmaschinen bei der Bearbeitung von Hochtemperaturlegierungen?

Aufgrund der hohen Zerspanungskräfte und der Neigung zu Vibrationen erfordert die Bearbeitung von Hochtemperaturlegierungen Werkzeugmaschinen mit hoher Steifigkeit, guten Dämpfungseigenschaften und ausreichender Leistung, um Prozessstabilität und Genauigkeit zu gewährleisten.

Ist die Schwierigkeit der Bearbeitung bei verschiedenen Arten von Hochtemperaturlegierungen gleich?

Nein, das ist unterschiedlich. Hochtemperaturlegierungen auf Nickelbasis sind im Allgemeinen am schwierigsten zu bearbeiten, da sie stark zur Kaltverfestigung neigen und bei hohen Temperaturen eine extrem hohe Festigkeit und Härte aufweisen. Kobaltbasislegierungen, die viele harte Stellen enthalten, haben eine ausgezeichnete Verschleißfestigkeit, verursachen aber einen starken Abrieb an den Werkzeugen und sind daher ebenfalls sehr schwer zu bearbeiten. Eisenbasislegierungen sind im Vergleich zu Nickel- und Kobaltbasislegierungen relativ einfach zu bearbeiten, aber immer noch viel schwieriger als Standardstähle.

Kann eine hocheffiziente und präzise Bearbeitung von Hochtemperaturlegierungen erreicht werden?

Ja, aber es ist eine Herausforderung. Durch die Optimierung von Schnittparametern, die Auswahl geeigneter Werkzeuge und Kühlstrategien, den Einsatz hochfester Ausrüstungen und die Anwendung fortschrittlicher Bearbeitungstechniken (z. B. Hochgeschwindigkeitsbearbeitung, Hybridbearbeitung) können Effizienz und Präzision der Bearbeitung von Hochtemperaturlegierungen effektiv verbessert werden, was jedoch eine präzise Prozesssteuerung erfordert.

Welche anderen Verfahren können neben der traditionellen Zerspanung zur Bearbeitung von Hochtemperaturlegierungen eingesetzt werden?

Für bestimmte komplexe Formen oder Anwendungen, die eine extrem hohe Oberflächenqualität erfordern, können nicht-traditionelle Bearbeitungsmethoden eingesetzt werden, wie z. B. die Funkenerosion (EDM), die elektrochemische Bearbeitung (ECM) oder die Laserbearbeitung.