Kugelfräser sind seit langem das bevorzugte Werkzeug für die Bearbeitung glatter Oberflächen bei der Formendbearbeitung. Ihre Grenzen werden jedoch immer deutlicher, insbesondere bei der Bearbeitung großer Oberflächen. Die Zustellung von Kugelkopffräsern ist in der Regel auf 3-5% des Werkzeugdurchmessers beschränkt, was zu einem begrenzten Materialkontakt führt. Dies erfordert eine höhere Anzahl von Durchgängen, um die gewünschte Oberflächengüte zu erreichen, was zu einer erhöhten Belastung und Abnutzung des Schneidwerkzeugs führt. Darüber hinaus verlängert die reduzierte Zustelllänge, die durch mehr Durchgänge erforderlich ist, die Fertigungszyklen erheblich.

Im Gegensatz dazu bieten Kreissegmentfräser - eine neuere Konstruktion mit einem größeren Schneidradius - eine Lösung, indem sie größere Zustellungen ermöglichen und breitere Materialabschnitte in weniger Durchgängen schneiden. Dieser Fortschritt reduziert die Werkzeugwege, verlängert die Werkzeugstandzeit, steigert die Effizienz und verkürzt die Produktionszyklen. Im Folgenden wird der Prozess der Optimierung der Formschlichtung untersucht, wobei traditionelle Methoden mit der Kreissegmenttechnologie verglichen werden, unterstützt durch praktische Anwendungen und technische Erkenntnisse.

Herausforderungen von Schaftfräsern mit Kugelkopf in der Formendbearbeitung

Schaftfräser mit Kugelkopf stellen trotz ihrer Nützlichkeit in bestimmten Bereichen eine Reihe von Herausforderungen dar, wenn sie für die Endbearbeitung von Formen eingesetzt werden, insbesondere für komplexe Geometrien oder große Flächen:

- Kleiner Stepover: Begrenzt auf 3-5% des Werkzeugdurchmessers, was zahlreiche Durchgänge erfordert, um die Oberfläche abzudecken.

- Werkzeugverschleiß: Erhöhte Durchläufe erhöhen die Belastung, beschleunigen den Verschleiß und machen einen häufigen Werkzeugwechsel erforderlich.

- Verlängerte Zykluszeiten: Die Anzahl der Durchgänge korreliert direkt mit einer längeren Bearbeitungsdauer.

Bei der Bearbeitung von Freiformflächen oder schwer zugänglichen Bereichen, wie z. B. bei Automobilformen, werden diese Einschränkungen besonders deutlich. Die kleine Kontaktfläche des Kugelkopffräsers erfordert eine sorgfältige, zeitaufwändige Bearbeitung, um eine akzeptable Oberflächenqualität zu erreichen.

Kreissegment-Schaftfräser: Ein revolutionärer Ansatz

Kreissegmentfräser beheben diese Unzulänglichkeiten durch eine Konstruktion, die einen Teilbogen an der Schneidkante aufweist, was zu einem wesentlich größeren Schneidradius führt. Dadurch kann das Werkzeug einen Schneiddurchmesser von 12 mm bis über 3000 mm simulieren, was den Durchmesser herkömmlicher Kugelkopffräser weit übertrifft.

Hauptmerkmale von Kreissegmentfräsern

- Großer Schnittradius: Ermöglicht größere Schrittweiten, wodurch die Anzahl der erforderlichen Durchgänge verringert wird.

- Erhöhter Materialabtrag: Schneidet breitere Abschnitte in einem einzigen Durchgang, was den Durchsatz erhöht.

- Optimierte Werkzeugstandzeit: Verteilt die Schnittkräfte gleichmäßiger und minimiert den Verschleiß.

Ein entscheidendes Merkmal ist die große radiale Überhöhung, die aufgrund des erweiterten Radius größere Schnittkräfte erzeugt. Diese Konstruktion erhöht nicht nur die Effizienz, sondern erhält auch die Präzision auf komplexen Oberflächen.

Vorteile bei der Formveredelung

Der Einsatz von Kreissegmentfräsern bringt messbare Vorteile:

- Reduzierte thermische Verformung: Begrenzt Toleranzabweichungen, die durch Wärmestau verursacht werden.

- Konsistente axiale Leistung: Glättet Abweichungen und sorgt für gleichmäßige Qualität.

- Effizienz in der Fünf-Achsen-Bearbeitung: Entfernt mehr Material mit weniger Durchgängen, reduziert die Zykluszeiten um über 80% und verbessert die Oberflächengüte um 50%.

Diese Vorteile machen Kreissegmentfräser besonders geeignet für die Bearbeitung komplizierter Formen, die hohe Präzision und minimale Nachbearbeitung erfordern.

Praktische Anwendungen der Kreissegmenttechnik

Beispiele aus der Praxis zeigen, wie Kreissegmentfräser die Formendbearbeitung verändern und im Vergleich zu herkömmlichen Methoden erhebliche Verbesserungen bieten.

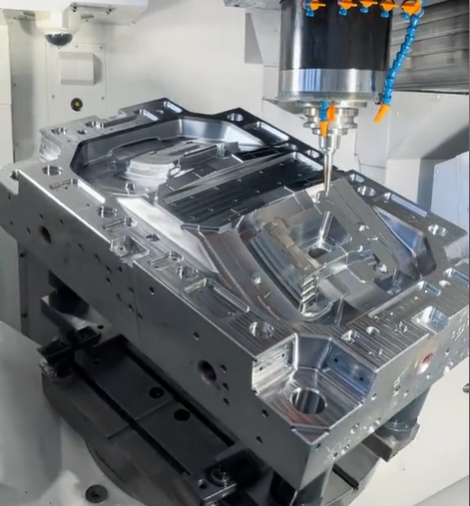

Fallstudie: Kunststoff-Spritzgießen im Automobilbereich

Ein Kunststoffspritzgießer für die Automobilindustrie steigerte seine Produktivität durch die Integration von Kreissegmentfräsern in die fünfachsige Bearbeitung komplexer Formen. Die Prototypen dieser Formen, die oft bis zu drei Meter lang und drei Meter breit sind, umfassen Komponenten wie Stoßstangen, Becherhalter, Schalthebel, Armaturenbretter und Motorräume.

Spezifikationen für Material und Form

- Material: Werkzeugstahl P-20, Härte 32/34 HRC.

- Merkmale der Form: Hohe Verjüngungen, Bögen, Konturen und Winkel in beiden Formhälften.

- Herausforderungen: Tiefe Hebetaschen mit eingeschränktem Zugang, entscheidend für das Auswerfen von Kunststoffteilen.

Vergleich von Ansätzen

Zuvor verwendete der Hersteller Kugelfräser, die mit ihrem Radius von 6 mm (für ein Werkzeug mit 12 mm Durchmesser) aufgrund der kleinen Kontaktfläche mehrere Durchgänge erforderten. Durch den Wechsel zu Kreissegmentfräsern mit einem Schneidradius von 250 mm für denselben Durchmesser von 12 mm konnte die effektive Schneidfläche erheblich vergrößert werden. Um die Steifigkeit zu gewährleisten, wurden Werkzeughalter mit Schrumpfpassung eingesetzt, die ausreichend Spielraum für die Bearbeitung größerer Formen bieten.

Ergebnisse

- Reduzierung der Zykluszeit: Die Endbearbeitungszeit verringerte sich um etwa 80%.

- Verbesserung der Werkzeugstandzeit: Doppelt so hoch wie bei Kugelkopffräsern.

- Kosteneffizienz: Bearbeitungskosten um 70% gesunken, wodurch jährlich über $50.000 eingespart werden.

Dieser Fall unterstreicht die Vielseitigkeit von Kreissegmentfräsern bei der Bearbeitung spezifischer Formenmerkmale zusammen mit anderen Werkzeugen, wodurch die Bearbeitungszeiten erheblich reduziert werden.

Große Faszienform Anwendung

Bei der Bearbeitung einer großen Faszienform erwies sich die Bearbeitung in der Tangentialebene mit Kreissegmentfräsern als effektiv, insbesondere bei tiefen Nuten, die mit Standardwerkzeugen nur schwer zu fräsen sind.

Traditionelle vs. Kreissegmentmethoden

Herkömmlicherweise wurden Kugelfräser mit kleinen Zustellungen verwendet, die in den Ecken überschüssiges Material hinterließen, das zusätzliche Abtragsschritte erforderte. Kreissegmentfräser hingegen schneiden effizient in vertikale Ecken und Schlitzböden. Das Verfahren entspricht dem traditionellen Fräsen, wobei einzigartige Merkmale auf Standardschäfte (z. B. 16 mm oder 12 mm) geschliffen werden.

Schnittparameter

Die Parameter hängen vom effektiven Durchmesser, der Anzahl der Schneiden und dem Werkstückmaterial ab. Bei den Anfangseinstellungen werden die empfohlenen Drehzahlen und Vorschübe verwendet, die den jeweiligen Bedingungen angepasst werden. Aufgrund der erhöhten Schnittkräfte durch den großen Radius und den größeren Kontakt können die Vorschubraten leicht sinken. Die größere Zustellung erhöht jedoch die Gesamteffizienz.

| Werkzeug-Typ | Durchmesser (mm) | Schnittradius (mm) | Stepover (% des Durchmessers) | Zykluszeit (Beispiel) |

|---|---|---|---|---|

| Schaftfräser mit Kugelkopf | 12 | 6 | 3-5% | 9h 36m |

| Kreissegment-Schaftfräser | 12 | 250 | Variabel (breiter) | 1h 10m |

Ergebnisse

Bei diesem Formen-Prototyping dauerte die Bearbeitung mit einem Kugelkopffräser 9 Stunden und 36 Minuten, während sie mit einem Kreissegmentfräser auf 1 Stunde und 10 Minuten reduziert werden konnte - eine Reduzierung um 88%. Die Oberflächenqualität wurde verbessert und der Nachpolierbedarf minimiert.

Software-Anforderungen für Kreissegmenttechnik

Der effektive Einsatz von Kreissegmentfräsern hängt von einer CAM-Software ab, die in der Lage ist, präzise Werkzeugwege zu erzeugen. Dies ist aufgrund des sich ständig ändernden Kontaktwinkels des Werkzeugs von entscheidender Bedeutung.

Wesentliche CAM-Funktionen

- Automatische Kontaktpunktkontrolle: Sorgt für sicheres, gleichmäßiges Schneiden auf allen Oberflächen.

- Parametrische Werkzeugdefinition: Vereinfacht die Werkzeugeinrichtung ohne manuelle Geometrieerstellung.

- Werkzeug-Management: Zeichnet Werkzeuge für einen zuverlässigen Betrieb genau auf.

Die Hersteller müssen die CAM-Kompatibilität überprüfen und möglicherweise auf Software aufrüsten, die Kreissegmentpfade unterstützt, um die Vorteile zu maximieren.

Vertiefung des Leseinhalts

Formenbauer können von den folgenden drei fünfachsigen Schlichtanwendungen mit Kreissegmenttechnologie lernen:

Abtragen großer Materialmengen bei Anwendungen mit konischer Oberfläche

Dieses Projekt begann mit einem 100 Pfund schweren Block aus 6061-T6-Aluminium, der nach der Fräsbearbeitung auf nur 6 Pfund reduziert wurde. Der Hersteller verfügte über Kreissegmentfräser, benötigte aber Unterstützung bei der Programmierung. In Zusammenarbeit mit dem Werkzeuglieferanten wurden Werkzeugwege und Parallelfunktionen mit Oberflächenneigungsoptionen festgelegt.

Zuvor dauerte die Bearbeitung der Oberfläche mit einem Kugelkopffräser fast 5 Stunden pro Teil. Mit dem Kreissegmentfräser konnte die Aufgabe in nur 38 Minuten erledigt werden, was eine erhebliche Zeitersparnis bedeutet. Die Fähigkeit der CAM-Software, mit dem großen Radius des Kreissegmentfräsers umzugehen, war entscheidend für die Beibehaltung der geometrischen Genauigkeit.

Fünf-Achsen-Bearbeitung von 6061-T6-Aluminiumteilen für die Luftfahrt

Ursprünglich dauerte dieses Projekt 30 Minuten und war damit unrentabel. Mit der Anleitung durch die WerkzeuglieferantDie Ingenieure änderten die Werkzeugwege, um schnell einen linsenförmigen 12-mm-Kreissegmentfräser einzusetzen. Unter Beibehaltung des gleichen Vorschubs und der gleichen Geschwindigkeit wie beim vorherigen Werkzeug konnten sie die Zykluszeit auf 3,5 Minuten reduzieren, eine Verbesserung um 89%. Dadurch wurden nicht nur $66.000 bei der ersten Bestellung von 1000 Stück eingespart, sondern auch die Oberflächengüte von Aluminiumteile.

Fertigstellung eines Aluminium-Turbo-Ansaugkrümmers

Der Kopf hatte steile Seiten und ständig wechselnde Konturen. Anfänglich wurde ein zweischneidiger 0,500-Zoll-Kugelfräser mit 800 SFM und einer Zustellung von 0,010 Zoll verwendet, was mehr als zehn Stunden in Anspruch nahm. Der Schaftfräser hielt 15 Teile lang, bevor er ausgetauscht werden musste.

Sie wechselten zu einem Kreissegmentfräser mit einem FPC-Futter und verwendeten einen 12-mm-Kreissegmentfräser mit drei Schneiden und einem Radius von 250 mm. Sie erhöhten die Schnittgeschwindigkeit auf 1900 SFM und die Zustellung auf 0,060 Zoll und erledigten den Auftrag in nur 27 Minuten. Mit einem Kreissegmentfräser wurden 30 Teile bearbeitet, mit dem herkömmlichen Kugelkopffräser dagegen nur 15. Beide Werkzeuge erreichten eine durchschnittliche Oberflächengüte von Ra=63, aber der Kreissegmentfräser sparte Stunden pro Auftrag, was zu Einsparungen von $1000 pro Teil führte. Trotz der höheren Kosten für Kreissegmentfräser betrugen die Kosteneinsparungen pro Auftrag über 95%.

KeSu Rapid Tooling Dienstleistung

KeSu bietet Präzisionswerkzeuge und maßgeschneiderte Formen für die unterschiedlichsten industriellen Anforderungen. Mit DFM-Feedback (Design for Manufacturability) zur Optimierung Ihres Werkzeugdesigns für die Produktion und einem Fokus auf Qualitätssicherung gewährleisten wir effiziente und zuverlässige Produktionslösungen für jedes Projekt.

- Maßgeschneiderte Formen für spezifische Anforderungen

- Die Werkzeuge werden nach DIN-27681-fein bearbeitet

- Fortschrittliche firmeneigene Ausrüstungen

Schlussfolgerung

Die Optimierung der Schlichtbearbeitung von Formen mit Kreissegmentfräsern bringt bemerkenswerte Verbesserungen bei der Zykluszeit, der Werkzeuglebensdauer und der Oberflächenqualität. Durch die Integration dieser Technologie mit kompatibler CAM-Software können Hersteller erhebliche Effizienzsteigerungen und Kostensenkungen erzielen und so die Prozesse in der Formenherstellung revolutionieren.

FAQs

Was sind Kreissegmentfräser?

Kreissegmentfräser zeichnen sich durch eine einzigartige bogenförmige Schneide mit großem Radius aus, die im Vergleich zu herkömmlichen Werkzeugen größere Zustellungen und weniger Arbeitsgänge ermöglicht.

Wie verbessern sie die Formverarbeitung?

Sie reduzieren die Zykluszeiten um über 80%, verlängern die Werkzeugstandzeit und verbessern die Oberflächengüte um 50% durch größere Zustellungen und einen effizienten Materialabtrag.

Welche CAM-Software wird benötigt?

CAM-Software muss für einen effektiven Einsatz eine präzise Werkzeugwegerzeugung, eine automatische Kontaktpunktkontrolle und eine parametrische Werkzeugdefinition unterstützen.

Sind sie für alle Schimmelpilze geeignet?

Ihre Effektivität hängt von der Formgeometrie und den Softwarefunktionen ab, wobei sie sich in komplexen, schwer zugänglichen Bereichen auszeichnen.

Was sind die Kostenvorteile?

Trotz höherer Anschaffungskosten übersteigen die Einsparungen durch die reduzierte Bearbeitungszeit und die Langlebigkeit der Werkzeuge oft die des 70%, wie sich in praktischen Anwendungen zeigt.