Nichtrostender Stahl hat Vorteile bei der Korrosions- und Verschleißbeständigkeit. Die fertigen Produkte aus rostfreiem Stahl haben eine hohe Festigkeit und Zähigkeit. Sie werden häufig in mechanischen Geräten, Formen und anderen Bereichen verwendet. Die Teile aus rostfreiem Stahl sind Schlüsselkomponenten einer bestimmten mechanischen Ausrüstung und haben hohe Genauigkeitsanforderungen.

Nichtrostender Stahl ist schwer zu bearbeiten. Wenn die Zerspanbarkeit von hochwertigem Kohlenstoffstahl 45 als Referenzstandard verwendet wird (auf 1,0 gesetzt), beträgt die Zerspanbarkeit von austenitischem nichtrostendem Stahl 304 etwa 0,37. Rostfreier Stahl ist ein legierter Stahl mit einem Chromgehalt von mehr als 12% oder einem Nickelgehalt von mehr als 8%. Seine Wärmeleitfähigkeit ist schlecht, und Probleme wie klebende Messer und nicht leicht zu brechende Späne während der Verarbeitung. Aufgrund der schlechten Wärmeleitfähigkeit von rostfreiem Stahl ist die Schneidtemperatur höher als beim Schneiden von herkömmlichem Stahl, nämlich bis zu 1000℃, und die Teile werden während der Bearbeitung verformt, wodurch die Genauigkeit schwer zu kontrollieren ist. Während des eigentlichen Schneidprozesses beträgt die von den Eisenspänen mitgeführte Wärme höchstens Fz (Vorschub pro Messer) auf beiden Seiten. Wenn das zu bearbeitende Material eine ideale Wärmeleitfähigkeit hat, wird die Wärme in kurzer Zeit auf der Oberfläche von Fz nach innen übertragen, wodurch mehr bearbeitete Wärme abgeführt wird. Der Einfluss der verschiedenen Schnittparameter auf die Eigenspannung ist ebenfalls unterschiedlich. Von groß bis klein, die Schnittgeschwindigkeit, Schnitttiefe und Vorschub Betrag, der im Einklang mit dem Einfluss der Schnittparameter auf Schnittkraft und Schnitttemperatur, was darauf hindeutet, dass der Einfluss der Schnittparameter auf die Verarbeitung Eigenspannung funktioniert auch durch mechanische und thermische Effekte. Daher hat die Einstellung angemessener Schnittparameter Vorteile bei der Verringerung der Verformung bei der Teilebearbeitung. Edelstahl wird unter großer Verformung geschweißt, und die Schweißnaht schrumpft aufgrund der Spannung. Zug-Eigenspannungen werden im Schweißbereich erzeugt, während die Druck-Eigenspannungen in der Umgebung des Schweißbereichs auftreten. Nichtrostende Stähle sind unterschiedlich stark von Schrumpfverformungen betroffen. Die Schweißfläche ist groß und die Schweißzeit lang, und die Verformung des geschweißten Werkstücks nimmt entsprechend zu.

Optimierung des Teiledesigns und des Herstellungsprozesses

Optimiertes Design

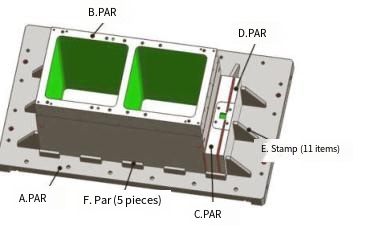

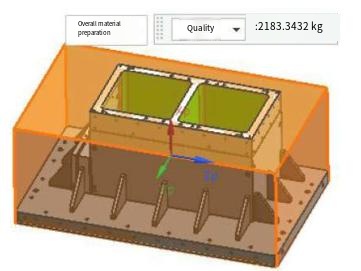

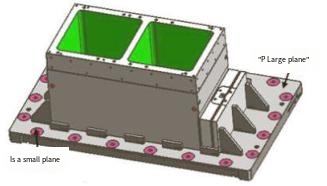

Bei der Konstruktion eines Bearbeitungsmodells für ein Teil werden die Formmerkmale großer Teile unter Berücksichtigung ihrer Bearbeitungseigenschaften in mehrere Volumenmodelle zerlegt. Wie in Abbildung 1 dargestellt, sind die zerlegten Komponenten A, B, C, D, E und F, und die Merkmale der zerlegten Komponenten sind einfach. Verglichen mit den Materialien, die für die Vorbereitung des gesamten Materials vor der Zerlegung und den Materialien, die für die Vorbereitung des Einzelteils nach der Zerlegung benötigt werden, können durch die Zerlegung des Materials 55,4% des Materials eingespart werden, wie in Abbildung 2 dargestellt. Die zu bearbeitenden Teile werden in einzelne, einfache Komponenten zerlegt, wodurch sich die Verarbeitungseigenschaften vereinfachen, die Verarbeitungsschwierigkeiten verringert werden und auch das Entnahmevolumen reduziert wird. Die Produktionskosten, wie z. B. die Bearbeitungszeit und der Werkzeugverbrauch, werden entsprechend reduziert, wodurch die Herstellungskosten gesenkt und eine große Anzahl von Elektrodendesigns, Elektrodenbearbeitung, Entladungsbearbeitung usw. vermieden werden kann. Die Konstruktionsmethode, das Ganze in Teile zu zerlegen, kann die Bearbeitungskosten von Teilen senken, den Bearbeitungszyklus verkürzen und die Wettbewerbsfähigkeit verbessern.

Analyse des Herstellungsprozesses

Die bearbeiteten Teile lassen sich in 2 Hauptkörperteile A, B und kleinere Teile C, D sowie mehrere Verstärkungsrippen E, F zerlegen, und es werden mehr als 20 Teile eingelegt (siehe Abbildung 1). Schwierigkeiten bei der Kontrolle der Genauigkeit des Verarbeitungsteils: ① Die Hauptkörperkomponente hat eine große Größe, eine große Wand und ein großes Entnahmevolumen, was zu einer langen Schneidzeit und einer großen Spannungsverformung führt, was leicht zu übermäßigen Größenunterschieden bei der Verarbeitung führen kann; ② Alle Einlagen erfordern Schweißverbindungsdichtungen, und der Schweißbereich ist groß, was es schwierig macht, die Verformung der verarbeiteten Teile zu kontrollieren.

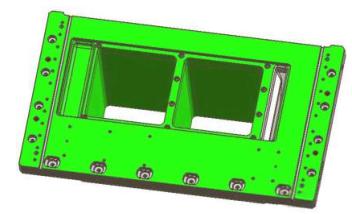

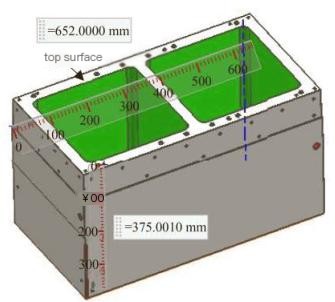

Die Ausstattungsgenauigkeit der Teile muss hoch sein. Wie in Abbildung 3 dargestellt, muss der Ebenheitsgrad der maximalen Ebene 0,05 mm betragen. Das A-Bauteil gehört zum Typ der großflächigen Platine. Das Einzelteil hat eine große Verformung, und der Verformungsbetrag nach dem Schweißen ist schwieriger abzuschätzen; die Seitenwände der zweiseitigen Nuten des Bauteils B sind 90° senkrecht, mit einer Höhe von 425 mm, und die Vertikalität muss 0,05 mm betragen. Es ist notwendig, die technischen Anforderungen der Zeichnungen zu erfüllen, und die Verarbeitung ist schwierig.

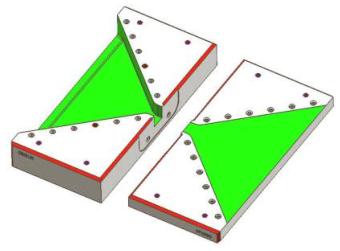

Nach der obigen Analyse kann das Schweißen und Einlegen nach der Fertigstellung des Einzelteils die Toleranzanforderungen der Teile nicht garantieren. Daher wird bei der Formulierung des Prozesses das Einzelteil mit einem reservierten Spielraum bearbeitet, die Positionierung der Stifte (Löcher), das Anziehen der Schrauben (Löcher) und der Zusammenbau werden integriert und das Schweißen und Einlegen kann nicht garantiert werden, und dann werden die Teile auf die erforderliche Größe fertiggestellt. Bei Teilen mit hohen Genauigkeitsanforderungen wird die Spannungsverformung eines einzelnen Werkstücks durch Grobfräsbearbeitung, Luftkühlungsalterung und Entschlackung beseitigt. Die Oberflächen, die nicht nach dem Zusammenbau bearbeitet werden können, und die Merkmale mit geringen Genauigkeitsanforderungen werden in einem Arbeitsgang gemäß den Anforderungen der Zeichnungen bearbeitet, und dann werden die Komponenten zusammengebaut und zum gesamten Bauteil verschweißt. Schließlich werden die Merkmale mit hohen Genauigkeitsanforderungen und reserviertem Spielraum feinbearbeitet, wie in Abbildung 4 dargestellt. Mit den oben genannten Verfahren kann die Bearbeitungsgenauigkeit wirksam kontrolliert werden. Für die Verformungsflächen, die nicht kontrolliert werden können, verformt sich die in Abbildung 5 gezeigte große Ebene P1 nach dem Schweißen und kann nicht kontrolliert werden, aber es gibt auch Anforderungen an die Ebene. Unter der Prämisse, die Anforderungen für die Verwendung von mechanischen Teilen zu erfüllen, wird das Konstruktionsmodell optimiert und die kleine Ebene P2 entsprechend den tatsächlichen Anforderungen erhöht. Nach dem Schweißen und Verformen wird die kleine P2-Ebene fein gefräst. Dies kann nicht nur die Verarbeitung vereinfachen, sondern auch die technischen Anforderungen an die Teile erfüllen und die Verarbeitungskosten senken.

Verarbeitung von Bauteilen

Bearbeitung von Bauteil B

Bauteil B ist in Abb. 6 dargestellt und wird mit einer leistungsfähigen CNC-Maschine bearbeitet. Die Komponente ist grob Fräsen Schneiden schwieriges Werkstück, 70% des Materials entfernt werden, und tiefe Kavität Bearbeitung, um die Schwierigkeit der Spanabfuhr zu reduzieren, wählen Sie horizontale CNC-Werkzeugmaschine Bearbeitung, nach den Bedingungen vor Ort zu bestimmen, die Bearbeitungsparameter in Tabelle 1 gezeigt, die Schneideleistung des Werkzeugs zu erreichen 40min / Zeit, kann die Häufigkeit der Betreiber, um das Werkzeug zu ändern, um die Effizienz der Verarbeitung zu verbessern reduzieren. Die Verarbeitung Schritte sind wie folgt.

(1) CNC-Maschine Schruppfräsen Höhe von 375mm, so dass eine einzige Seite Zulage von 2mm in axialer Richtung, das Werkstück rund um die Profilfläche, die beiden durchgehenden Nuten sind vorerst nicht bearbeitet.

(2) CNC-Maschine grobe Fräsen um die Form der Oberfläche, die beiden durch die Nut durch, radial, axial Zulage von 2mm / eine Seite.

(3) Alterungsbehandlung bei Luftkühlung für 48 Stunden.

(4) CNC-Maschine Fräsen der Bodenfläche, Stiftlöcher, Schraubenlöcher, Fasen, Fräsen der Bodenfläche und A-Komponenten zum Einsetzen.

(5) CNC-Maschine rund um die Seite Fräsen, Verarbeitung von Schraubenlöchern, Stift Löcher, 648mm × 346mm × 82mm Schritt Oberfläche ist nicht für die Zeit bearbeitet, so dass die anschließende Montage nach dem Schweißen und dann Verarbeitung.

(6) Montage, die Klammermann durch den Stift und Loch, Montage von Komponenten A, B, C, D und Verstärkung, nach dem Schweißen.

Verarbeitung der Komponente A

Component A gehört zu dünnen Platten-Typ, wie in Abbildung 7, großer Durchmesser Fräser Schneiden Verarbeitung Extrusion erzeugt eine große Kraft ist leicht zu verformen die Komponente, um das Risiko der Verformung zu verringern und die Effizienz der Verarbeitung, die Wahl der D21mm Fräser, schnelle Entfernung von Restmaterial. Die Bearbeitungsschritte sind wie folgt.

(1) CNC-Maschine Schruppen vorderen und unteren Funktionen, radiale und axiale verlassen eine einzige Seite Zulage von 2mm; Verarbeitung abgeschlossen ist, das Werkstück in der unconfined Zustand, in der Maschine Mikrometer-Test Ebenheit <2mm für qualifizierte, kann in den nächsten Prozess.

(2) Luftgekühlte Alterungsbehandlung für 48 Stunden.

(3) Erkennen Sie die Ebenheit <2mm qualifiziert ist, kann der nächste Prozess eingeben.

(4) CNC-Werkzeugmaschine Verarbeitung vor, große Ebene Fräsen axiale Marge 0,1mm (anschließende Schleifen auf die endgültige Größe); Stärkung der Position des Schlitzes, Pin-Loch-Verarbeitung an Ort und Stelle, um die Seite des Profils radiale Marge 0,5mm. Verarbeitung der unteren Oberfläche des maximalen Profil des Werkstücks vier Seiten der Mitte des X0Y0, der Boden erhöht 0,1mm; 6 M10mm versenkt Tabelle Gewindebohrungen an Ort und Stelle, der Rest der Merkmale der radialen, axialen Lassen Sie eine Marge von 1mm/unilaterale Verarbeitung.

(5) Schleifen Sie die untere Oberfläche, um das Licht zu sehen, die vordere Oberfläche auf die endgültige Größe (0,1 mm Zulage in den vorherigen Prozess links), die obere Oberfläche Schleifen auf die endgültige Größe, für und Komponenten B, C, D, E, F einfügen.

(6) Montage, Klammern durch die Stifte und Löcher, Montage der Komponenten A, B, C, D, E, F und Verstärkung, nach dem Schweißen.

Bearbeitung von Kleinteilen

Kleine Bauteile C und D, wie in Abb. 8 dargestellt, haben geringe Genauigkeitsanforderungen und werden direkt auf die endgültige Größe gemäß den Zeichnungen bearbeitet, bevor die Kombination gebrannt wird. Verstärkung E, F Zeichnungen erfordern freie Toleranz, mehrere Verstärkungskomponenten in einem Stück Materialvorbereitung kombiniert, und dann durch Drahtschneiden verarbeitet und geformt.

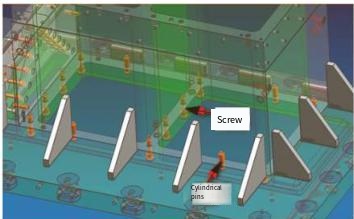

Montageschweißen

Große Edelstahlteile Schweißen, aufgrund der Schwierigkeit, muss während des Schweißens mögliche Verformung vorhergesagt werden, im Voraus, um vorbeugende Maßnahmen zur Kontrolle zu nehmen. Der Prozess ist es, die geschweißten Teile zu lokalisieren, mit dem Design einer Reihe von Stiften (Pin-Löcher), Schrauben (Schraubenlöcher), um genau zu montieren und befestigen Sie die Teile, wie in Abbildung 10 gezeigt, um sicherzustellen, dass das Werkstück in den Schweißprozess zu minimieren Verschiebung und die relative Position des Werkstücks und das Werkstück, um das Werkstück bleibt unverändert. Der Schweißprozess erfordert die Beherrschung der Schweißparameter und -methoden, der Reihenfolge usw., um sicherzustellen, dass die Verformung der rostfreier Stahl Teile können effektiv kontrolliert werden. Montage Schweißen nach der Kombination von Verarbeitung, wie in Abbildung 11 gezeigt, die spezifische Umsetzung Schritte sind wie folgt.

(1) Erkennen Sie die untere Oberfläche Ebenheit ≤ 0,5 mm qualifiziert ist, kann in den nächsten Prozess.

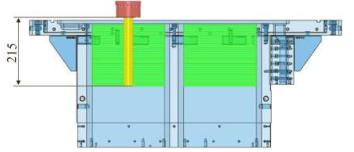

(2) CNC-Werkzeugmaschine Bearbeitung der unteren Oberfläche, die maximale Form der Komponente A, vier Seiten der Mitte des X0Y0, die bezeichnete Fläche für die Z0, Präzisionsfräsen der maximalen Form, untere Ebene, untere Oberfläche Funktionen Verarbeitung auf die endgültige Größe; Präzisionsfräsen der Durchgangsschlitz 1/2 Höhe auf die endgültige Größe, wie in Abbildung 12 dargestellt. Da die Gesamthöhe der beiden durchgehenden Nuten des Teils ist 425mm, R-Winkel ist 18mm, wählen Sie D32mm Rundkopf-Fräser (Hartmetall-Anti-Vibrations-Werkzeughalter), die überhängende Länge nach dem Einspannen ist 215mm, Bearbeitung 1/2 der Höhe der Nut, um die Steifigkeit des Werkzeugs, um die endgültige Bearbeitung der Maßhaltigkeit zu gewährleisten, nach der Bearbeitung, mit einem Mikrometer zu erkennen, die durchgehenden Nuten wurden fertig fräsen die Seite der Rechtwinkligkeit, Ebenheit ≤ 0,02mm qualifiziert ist. Verarbeitung der oberen Oberfläche, Sub-Center wurde durch die vier Seiten der Nut für X0Y0 gefräst, Fräsen fangen die verbleibenden 1/2 Höhe durch die Nut; Verarbeitung von P2 in Abbildung 5 kleine Ebene, P1 große Ebene Schweißen Verformung ist groß, komplexe Funktionen, und es gibt keine Montage Anforderungen, nicht mehr verarbeitet, Bearbeitung ist mit einem Mikrometer zu erkennen, wurde durch die Nut Seiten der beiden gefräst, Rechtwinkligkeit, Ebenheit ≤ 0,02mm qualifiziert ist. Die Einführung der Prozessinspektion in den Produktionsprozess von Teilen, Teile der wichtigsten Dimensionen der Echtzeit-Inspektion und Bestätigung der Teile sind nicht an Ort und Stelle oder Montage von unangemessenen Teile rechtzeitig korrigiert werden, um sicherzustellen, dass die Teile in der Verarbeitung der nächsten Maschine, um die Anforderungen der qualifizierten erreichen.

(3) CNC-Fertigbearbeitung die Gewindelöcher an der Seite von Bauteil A und die 82-mm-Stufen und Gewindelöcher von Bauteil B.

(4) 600# Schleifpapier Polieren der unteren großen Ebene, zwei durch Nuten und unteren Oberfläche Merkmale, entfernen CNC-Fräsen Linien.

Überprüfung der Effektivität

Oberflächenrauhigkeit und Maßhaltigkeit sind zwei wichtige Parameter in der Qualitätsbewertung Index, diese beiden Parameter von der Oberfläche Wirkung, geometrische Genauigkeit, um die gute oder schlechte Teile Fertigung widerspiegeln. Durch die oben genannten Bearbeitungsprozess und Batch-Teile Verarbeitung Überprüfung, die endgültige Größe, Rauheit Erkennungsdaten haben die technischen Anforderungen der Zeichnungen erreicht, vor allem die am schwierigsten zu kontrollieren die untere große Ebene in Abbildung 11 gezeigt, Ebenheit Erkennungswerte sind ≤ 0.023mm, Abbildung 12 zeigt die beiden durch die Nut der vier Seiten der Ebenheit und Rechtwinkligkeit <0.05mm. aus der Dimensionskontrolle Daten, kann man sehen, dass diese Art von Edelstahl-Teile, durch den oben genannten Prozess, kann die Bearbeitung, Polieren und Schweißen zu kontrollieren. Prozess, kann die Verformung durch die Verarbeitung, Schweißen, um die Verarbeitungsqualität zu gewährleisten.

Große Edelstahl-Teile Verarbeitung mit der Zersetzung Methode, kann effektiv reduzieren die Verarbeitung Schwierigkeit der Teile und reduzieren die Verarbeitung Verformung, Komponenten, um die Pin-Loch (Nagel) Positionierung und Schraube Löcher (Nägel) Befestigungsmaßnahmen, um die Genauigkeit der Montage zu gewährleisten und reduzieren die Verformung des Schweißens; Schneiden, reduzieren Sie die Geschwindigkeit des Schneidens, Schnitttiefe, Futtermittel pro Kante kann sichergestellt werden, dass Edelstahl Schneiden reibungslos; Zersetzung der Komponenten der einzelnen Stück Bei der Verarbeitung, lassen Sie die entsprechende Marge, Montage und Schweißen nach der Kombination und dann Finishing, kann die Genauigkeit der wichtigsten Dimensionen zu gewährleisten.

Hochpräzise Fünf-Achsen-Bearbeitung für große Teile aus Edelstahl

Die Fünf-Achsen-Bearbeitungslösung von KeSu ist auf Edelstahlteile zugeschnitten und integriert fortschrittliche CNC-Technologie und umfassendes Branchenwissen, um komplexe Geometrien und hochpräzise Anforderungen mühelos zu bewältigen. Von der Luft- und Raumfahrt über medizinische Geräte bis hin zur Automobilherstellung stellen wir sicher, dass jedes Teil eine tadellose Oberflächengüte, präzise Abmessungen und eine zuverlässige Leistung aufweist. Durch intelligente Optimierung der Bearbeitungswege reduzieren wir die Produktionszyklen und -kosten bei gleichbleibend hervorragender Qualität. Entscheiden Sie sich für uns, und Ihre Edelstahlteile werden nahtlos vom Entwurf zum fertigen Produkt übergehen und den Erfolg Ihres Projekts fördern!

Schlussfolgerung

Die Bearbeitung großer Teile aus rostfreiem Stahl, die sich durch hohe Festigkeit, Zähigkeit und schlechte Bearbeitbarkeit auszeichnen, stellt eine große Herausforderung für die Kontrolle der Verformung und die Gewährleistung der Präzision dar. Durch die Anwendung eines Zersetzungsdesignansatzes wird das komplexe Teil in einfachere Komponenten (A, B, C, D, E, F) zerlegt, wodurch der Materialverbrauch um 55,4% reduziert, die Bearbeitungseigenschaften vereinfacht und die Herstellungskosten gesenkt werden. Der optimierte Fertigungsprozess mit Schruppfräsen, Luftkühlung, präziser Montage mit Bolzen- und Schraubenbefestigung und strategischer Reservierung von Spielräumen mildert die spannungsinduzierten Verformungen durch Schneiden und Schweißen wirksam ab. Kritische Bearbeitungsschritte, wie das CNC-Fräsen mit sorgfältig ausgewählten Parametern und Werkzeugen, gewährleisten eine hohe Genauigkeit, wobei Ebenheit und Rechtwinkligkeit strengen Anforderungen entsprechen (≤0,05 mm bzw. ≤0,02 mm). Die Nachbearbeitung nach dem Schweißen und die Prozesskontrolle garantieren darüber hinaus Maßgenauigkeit und Oberflächenqualität. Mit diesem integrierten Ansatz aus Designoptimierung, kontrollierter Bearbeitung und präziser Montage werden die Herausforderungen der Edelstahlverarbeitung erfolgreich gemeistert und hohe Präzision, geringere Verformung und verbesserte Fertigungseffizienz für großformatige Bauteile gewährleistet.

FAQ

Warum ist rostfreier Stahl im Vergleich zu anderen Werkstoffen schwer zu bearbeiten?

Rostfreier Stahl, wie austenitischer Edelstahl 304, hat eine Zerspanbarkeit von etwa 0,37 im Vergleich zu hochwertigem Kohlenstoffstahl 45 (1,0). Seine hohe Festigkeit, Zähigkeit und schlechte Wärmeleitfähigkeit führen zu Problemen wie dem Verkleben von Werkzeugen, Schwierigkeiten beim Brechen von Spänen und hohen Schnitttemperaturen (bis zu 1000 °C), die Verformungen verursachen und die Präzisionskontrolle erschweren.

Welchen Nutzen hat die Methode der Zerlegung für die Herstellung großer Teile aus nichtrostendem Stahl?

Die Methode des Dekompositionsdesigns zerlegt große Teile in einfachere Komponenten (z. B. A, B, C, D, E, F), wodurch der Materialverbrauch um 55,4% reduziert, die Bearbeitungsmerkmale vereinfacht, die Verarbeitungsschwierigkeiten verringert und die Produktionskosten gesenkt werden. Es minimiert den Bedarf an komplexen Elektrodenkonstruktionen und verkürzt die Bearbeitungszeit, was die Wettbewerbsfähigkeit erhöht.

Was sind die größten Herausforderungen bei der Aufrechterhaltung der Präzision bei der Bearbeitung von Edelstahlteilen?

Zu den wichtigsten Herausforderungen gehören: große Bauteilgröße und Materialabtrag (z. B. 70% für Bauteil B), was zu langen Schneidzeiten und spannungsbedingter Verformung führt; und große Schweißbereiche, die zu Schrumpfung führen, wodurch Zug-Eigenspannungen in der Schweißzone und Druckspannungen in den umliegenden Bereichen entstehen, was die Einhaltung enger Toleranzen erschwert (z. B. 0,05 mm Ebenheit und Rechtwinkligkeit).

Welche Maßnahmen gewährleisten die Schweißgenauigkeit und minimieren die Verformung?

Die Schweißgenauigkeit wird durch die Verwendung von Stift- und Schraubenlöchern zur präzisen Ausrichtung, die Kontrolle der Schweißparameter und der Schweißreihenfolge sowie die CNC-Nachbearbeitung kritischer Oberflächen nach dem Schweißen (z. B. durchgehende Nuten auf 0,02 mm Ebenheit/Rechtwinkligkeit) und das Polieren mit 600#-Schleifpapier zur Entfernung von Fräslinien gewährleistet.

Wie wird die endgültige Qualität der Teile überprüft?

Die Qualität wird durch Prüfungen der Abmessungen und der Oberflächenrauheit überprüft, wobei eine Ebenheit der unteren großen Ebene von ≤0,023 mm und eine Ebenheit/Rechtwinkligkeit der Rillen von ≤0,05 mm (Seitenflächen ≤0,02 mm) erreicht wird. Prozessinspektionen in Echtzeit sorgen für rechtzeitige Korrekturen und garantieren die Einhaltung der technischen Anforderungen.