Das Prototyping von Propellern erfordert einen multidisziplinären Ansatz, der Aerodynamik, Werkstoffkunde und Präzisionsfertigung miteinander verbindet. Dieser Leitfaden bietet einen detaillierten Fahrplan für den Entwurf, die Herstellung und die Prüfung von Propellern, wobei der Schwerpunkt auf praktischen Überlegungen und technischen Parametern liegt. Ob für unbemannte Luftfahrzeuge (UAVs), Schiffsanwendungen oder Kleinflugzeuge, der Prozess erfordert eine sorgfältige Planung, um Effizienz, Haltbarkeit und Leistung zu erreichen. In den folgenden Abschnitten werden die einzelnen Phasen vom Entwurf bis zur abschließenden Erprobung mit praktischen Erkenntnissen und Spezifikationen beschrieben.

Verständnis der Propeller-Grundlagen

Bevor man mit dem Prototyping beginnt, ist ein solides Verständnis der Propellermechanik unerlässlich. Propeller wandeln Rotationsenergie in Schubkraft um und unterliegen den Grundsätzen der Aerodynamik und Strömungslehre. Zu den wichtigsten Parametern gehören die Blattsteigung, der Durchmesser, die Anzahl der Blätter und die Materialeigenschaften, die alle die Leistung beeinflussen.

Aerodynamische Grundprinzipien

Bei Propellern wird ein Fluid (Luft oder Wasser) beschleunigt, um Schub zu erzeugen. Der Anstellwinkel, der durch die Blattverstellung bestimmt wird, wirkt sich auf die Auftriebs- und Widerstandskräfte aus. Bei Luftpropellern wird die Schuberzeugung durch das Bernoulli-Prinzip und das dritte Newtonsche Gesetz erklärt. In Meeresumgebungen dominieren die hydrodynamischen Kräfte, die eine Anpassung an die höhere Dichte von Wasser erfordern (etwa 1000 kg/m³ im Vergleich zu 1,225 kg/m³ Luft auf Meereshöhe). Typische Parameter sind:

- Teilung der Klinge: Winkel des Flügels relativ zur Rotationsebene, typischerweise 10-30 Grad bei UAVs.

- Durchmesser: Der Bereich reicht von 0,2 m für kleine Drohnen bis 2 m für Leichtflugzeuge.

- Sehnenlänge: Schaufelbreite, oft 5-10% des Durchmessers in der Mitte der Spannweite.

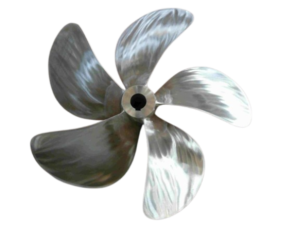

Arten von Propellern

Propeller variieren je nach Anwendung. Propeller mit fester Steigung werden aufgrund ihrer Einfachheit häufig in UAVs eingesetzt, während Verstellpropeller eine Anpassung während des Fluges zur Steigerung der Effizienz ermöglichen. Bei Schiffspropellern, wie z. B. Schraubenpropellern, hat das Drehmoment Vorrang vor der Geschwindigkeit. Faltpropeller, die in Drohnen verwendet werden, verringern den Luftwiderstand beim Gleiten. Jeder Propellertyp erfordert spezifische Konstruktionsüberlegungen, die in späteren Abschnitten näher erläutert werden.

Entwurf des Propellers

In der Entwurfsphase werden die Leistungsanforderungen in ein physisches Modell umgesetzt. Computertools und empirische Daten leiten den Prozess, wobei Effizienz, Gewicht und strukturelle Integrität gegeneinander abgewogen werden. Dieser Abschnitt behandelt Software, Parameter und Entwurfsiterationen.

Auswahl der Entwurfssoftware

Modernes Propellerdesign stützt sich auf Software für numerische Strömungsmechanik (CFD) und computergestützte Konstruktion (CAD). Werkzeuge wie ANSYS Fluent, SolidWorks und XFOIL ermöglichen eine präzise Modellierung. XFOIL beispielsweise berechnet die Leistung von Schaufelprofilen für 2D-Schaufelabschnitte, während Fluent die 3D-Strömung simuliert. Open-Source-Alternativen, wie z. B. OpenFOAM, eignen sich für budgetbewusste Projekte. Wichtige Entwurfseingaben sind:

- Reynolds-Zahl: Typischerweise 10⁵-10⁶ für kleine Propeller, was sich auf Auftrieb und Widerstand auswirkt.

- Vorschussverhältnis (J): Verhältnis von Vorwärtsgeschwindigkeit zu Rotationsgeschwindigkeit, bei UAVs oft 0,5-1,5.

- Schubkraftkoeffizient (C_T): Dimensionslose Schubmetrik, die auf 0,1-0,3 für den Wirkungsgrad abzielt.

Festlegen der Klingengeometrie

Die Schaufelgeometrie bestimmt die Leistung. Die Konstrukteure wählen die Profilform (z. B. NACA 4412 für Anwendungen mit niedriger Geschwindigkeit) und legen Parameter wie den Verdrehungswinkel (5-15 Grad von der Wurzel bis zur Spitze) und das Verjüngungsverhältnis (0,5-0,8 für strukturelle Effizienz) fest. Ein typischer UAV-Propeller könnte so aussehen:

- Durchmesser: 0,3 m

- Anzahl der Klingen: 2-4

- Verhältnis Steigung/Durchmesser: 0,4-0,8

- Spitzengeschwindigkeit: Unter 0,9 Mach (300 m/s in der Luft), um den Lärm zu minimieren.

Iterative Simulationen verfeinern diese Parameter und optimieren das Schub-Leistungs-Verhältnis.

Auswahl des Materials

Die Wahl des Materials hat Auswirkungen auf Gewicht, Festigkeit und Kosten. Zu den gängigen Materialien gehören Verbundwerkstoffe, Metalle und Kunststoffe, die jeweils für bestimmte Anwendungen geeignet sind. In diesem Abschnitt werden die Optionen und ihre Eigenschaften erläutert.

Verbundwerkstoffe

Kohlefaser- und Glasfaserverbundwerkstoffe dominieren aufgrund ihres guten Verhältnisses von Festigkeit zu Gewicht bei UAV- und Hochleistungspropellern. Kohlefasern haben eine Zugfestigkeit von 3,5-7 GPa und eine Dichte von 1,8 g/cm³, verglichen mit 2,7 g/cm³ bei Aluminium. Layup-Techniken, wie z. B. die 0°/90°-Faserorientierung, erhöhen die Steifigkeit. Typische Spezifikationen:

- Elastizitätsmodul: 230 GPa für Kohlenstofffasern.

- Ermüdungsgrenze: 10⁷ Zyklen für Verbundstoffe vs. 10⁵ für Metalle.

Metalle und Kunststoffe

Aluminiumlegierungen (z. B. 6061-T6) eignen sich für Schiffspropeller mit einer Streckgrenze von 275 MPa und Korrosionsbeständigkeit durch Eloxieren. Kunststoffe wie Nylon oder ABS sind für kleine Drohnen kostengünstig, haben aber eine geringere Haltbarkeit (Zugfestigkeit: 40-80 MPa). Die Materialauswahl berücksichtigt:

- Betriebsumgebung: Salzwassereinwirkung bevorzugt Edelstahl oder beschichtete Verbundwerkstoffe.

- Kosten: Kunststoffe kosten $1-5/kg, während Kohlefaser zwischen $20-50/kg liegt.

Herstellung des Prototyps

Bei der Fertigung werden Entwürfe in physische Prototypen umgewandelt. Die Techniken reichen von der additiven Fertigung bis zur traditionellen maschinellen Bearbeitung, jeweils mit Abstrichen bei Präzision und Kosten.

Additive Fertigung

Der 3D-Druck mit Materialien wie PLA oder Harz ermöglicht das Rapid Prototyping für kleine Propeller. Mit Fused Deposition Modeling (FDM) werden Toleranzen von ±0,1 mm erreicht, die für erste Tests geeignet sind. Bei hochfesten Teilen bietet das selektive Lasersintern (SLS) mit Nylon-Kohlenstoff-Mischungen eine bessere Haltbarkeit. Die Parameter umfassen:

- Schichtdicke: 0,05-0,2 mm für glatte Oberflächen.

- Druckgeschwindigkeit: 50-100 mm/s, um Qualität und Zeit auszugleichen.

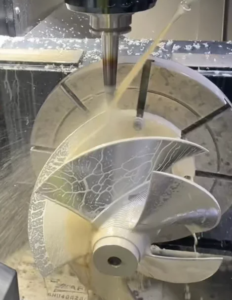

Traditionelle Fertigung

CNC-Bearbeitung und -Guss eignen sich für hochpräzise oder großformatige Propeller. CNC-Fräsen erreichen Toleranzen von ±0,01 mm, ideal für Aluminium- oder Verbundstoffblätter. Das Spritzgießen ermöglicht eine größere Produktion, erfordert aber Formen, die $5.000-$20.000 kosten. Die Oberflächengüte (Ra 0,8-1,6 µm) gewährleistet aerodynamische Effizienz.

Prüfung und Validierung

Bei den Tests wird die Leistung anhand der Konstruktionsziele überprüft. Statische und dynamische Tests messen Schubkraft, Effizienz und Haltbarkeit, während Feldtests das Verhalten unter realen Bedingungen bewerten.

Statische Prüfung

Bei statischen Tests werden Schubkraft und Drehmoment bei festen Drehzahlen gemessen. Ein Prüfstand mit einer Kraftmessdose und einem Drehzahlmesser zeichnet die Daten auf. Bei einem 0,3 m großen UAV-Propeller mit 10.000 U/min beträgt der erwartete Schub 5-15 N bei einer Leistungsaufnahme von 100-300 W. Zu den wichtigsten Messwerten gehören:

- Wirkungsgrad (η): Schubkraft-Leistungs-Verhältnis, angestrebt werden 0,7-0,85.

- Drehmomentkoeffizient (C_Q): Normalerweise 0,01-0,03.

Dynamische und Feldtests

Dynamische Tests simulieren Betriebsbedingungen, wie z. B. unterschiedliche Drehzahlen oder Anstellwinkel. Windkanäle bieten kontrollierte Umgebungen mit Luftgeschwindigkeiten von 10-50 m/s für UAVs. Feldtests an realen Fahrzeugen zeigen praktische Probleme, wie Vibrationen oder Lärm (Ziel: <80 dB in 1 m Höhe). Die Daten fließen in die Entwurfsüberarbeitungen ein.

Optimierung und Iteration

Das Prototyping ist iterativ. Die Testergebnisse dienen als Grundlage für Verbesserungen, wie z. B. die Anpassung der Schaufelverdrehung oder der Materialstärke. Algorithmen des maschinellen Lernens können Entwürfe durch die Analyse von CFD-Daten optimieren und so Iterationen reduzieren. Typische Anpassungen sind:

- Pitch erhöhen: Erhöht den Schub, erhöht aber den Leistungsbedarf.

- Geringeres Gewicht: Dünnere Blätter (1-2 mm an der Spitze) verringern die Trägheit.

Häufig gestellte Fragen

Welche Software eignet sich am besten für den Propellerentwurf?

ANSYS Fluent und SolidWorks sind Industriestandards für CFD bzw. CAD. OpenFOAM ist eine kostengünstige Alternative für CFD-Simulationen.

Welches Material ist ideal für UAV-Propeller?

Kohlefaserverbundwerkstoffe bieten das beste Verhältnis zwischen Festigkeit und Gewicht, obwohl Nylon für kostengünstige Prototypen geeignet ist.

Wie lange dauert das Prototyping von Propellern?

Der Entwurf und die erste Prototypenerstellung dauern 2 bis 4 Wochen, während Tests und Iterationen je nach Komplexität 1 bis 3 Monate in Anspruch nehmen.

Was sind häufige Fehler bei der Prüfung?

Schaufelverformungen, übermäßige Vibrationen oder unzureichender Schub sind oft die Folge einer schlechten Materialauswahl oder ungenauer CFD-Modelle.