Das Rapid Tooling hat die moderne Fertigung verändert, indem es die schnelle Herstellung von Formen für die Produktion kleiner und mittlerer Stückzahlen ermöglicht und so die Kosten und Vorlaufzeiten im Vergleich zu herkömmlichen Methoden erheblich reduziert. In China, einem globalen Fertigungszentrum, nutzen Rapid-Tooling-Dienste fortschrittliche Technologien und Materialien wie Aluminium 7075 und Weichstahl P20, um qualitativ hochwertige Formen für den Spritzguss und andere Verfahren zu liefern. Diese Dienstleistungen richten sich an Branchen wie die Automobil-, Medizin-, Elektronik- und Luftfahrtindustrie und bieten Flexibilität und Präzision für die Produktentwicklung und den Markteintritt. Dieser Leitfaden untersucht die Feinheiten des Rapid Tooling in China und konzentriert sich dabei auf die Techniken des Formenbaus, des Spritzgießens und deren Anwendungen. Detaillierte Parameter, Einblicke in die Branche und technische Überlegungen vermitteln ein umfassendes Verständnis dieser Verfahren und verdeutlichen ihre Rolle bei der Rationalisierung von Fertigungsabläufen.

Grundlagen des Rapid Tooling

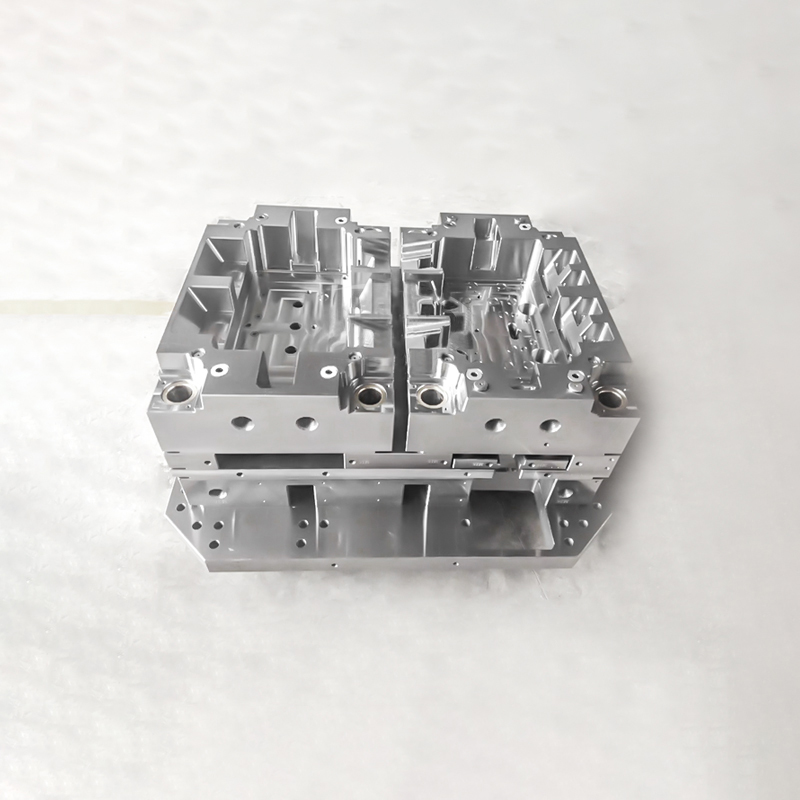

Rapid Tooling bezieht sich auf die beschleunigte Herstellung von Formen und Werkzeugen, in der Regel für den Spritz- oder Druckguss, zur Unterstützung der Fertigung von kleinen bis mittleren Stückzahlen. Im Gegensatz zum herkömmlichen Werkzeugbau, bei dem gehärteter Stahl verwendet wird und der eine monatelange Vorlaufzeit erfordert, werden beim Rapid Tooling weichere, leichter zu bearbeitende Materialien und rationalisierte Prozesse eingesetzt, um Formen zu schaffen, die innerhalb weniger Tage bearbeitet werden können. In China ist das Rapid Tooling auf Kosteneffizienz optimiert, wobei die Vorlaufzeiten so kurz sind wie 5-7 Tage und Kosteneinsparungen von 30-40% im Vergleich zu herkömmlichen Methoden. Das Verfahren ist ideal, um die Lücke zwischen Prototyping und Serienfertigung zu schließen und ermöglicht es Unternehmen, Märkte zu testen, Entwürfe zu validieren und schnell funktionale Teile herzustellen.

Materialien für Rapid Tooling

Für die schnelle Werkzeugherstellung werden Materialien benötigt, die ein ausgewogenes Verhältnis zwischen Bearbeitbarkeit, Haltbarkeit und Kosten aufweisen. Zu den gängigen Optionen gehören:

- Aluminium 7075: Mit einer Zugfestigkeit von 570 MPa und hervorragende Wärmeleitfähigkeit ist Aluminium 7075 ideal für Formen mit einer Lebensdauer von bis zu 5.000-10.000 Zyklen. Seine Bearbeitbarkeit reduziert die Vorlaufzeiten auf 5-7 Tage.

- Weicher Stahl P20: Mit einer Streckgrenze von 800 MPaP20 eignet sich für Schimmelpilze mit einer Lebensdauer von 50.000-100.000 Zyklen. Es unterstützt die Produktion mittlerer Stückzahlen mit Vorlaufzeiten von 7-10 Tage.

- Vorgehärtete Werkzeugstähle: Diese Stähle, die für die schnelle Herstellung von Werkzeugen in großen Stückzahlen verwendet werden, erreichen eine Lebensdauer von mehr als 1.000.000 Zyklenmit Vorlaufzeiten von 10-14 Tage.

Master Unit Die (MUD) Systeme

Eine Schlüsselinnovation im Rapid Tooling ist der Einsatz von Master Unit Die (MUD)-Systemen, bei denen wiederverwendbare Formbasen kundenspezifische Kern- und Kavitäteneinsätze aufnehmen. Dieser Ansatz verkürzt die Bearbeitungszeit, indem er sich nur auf teilespezifische Komponenten konzentriert, was zu Kosteneinsparungen von 30-40%. MUD-Systeme sind vielseitig, unterstützen Aluminium- und P20-Einsätze und werden häufig für das Spritzgießen in der Automobil- und Elektronikindustrie verwendet.

Überlegungen zur Werkzeugkonstruktion

Ein effektives Rapid Tooling erfordert eine sorgfältige Konstruktion, um die Langlebigkeit der Form und die Qualität der Teile zu gewährleisten. Zu den wichtigsten Überlegungen gehören:

- Entwurfswinkel: Winkel von 1-3 Grad erleichtern das Ausstoßen der Teile und verringern den Verschleiß der Formen.

- Gleichmäßige Wanddicke: Dicken von 1,5-3 mm minimieren Fehler wie Einfallstellen und gewährleisten eine gleichmäßige Formgebung.

- Platzierung der Tore: Strategische Torstandorte optimieren den Materialfluss und reduzieren die Zykluszeiten durch 10-20%.

- Kühlungskanäle: Konforme Kühlkanäle verbessern die Wärmeableitung und verkürzen die Zykluszeiten um bis zu 30%.

Schnellspritzgießen: Präzision und Effizienz

Schnell Spritzgießen stellt mit Hilfe von Rapid Tooling hochwertige Kunststoffteile aus produktionsgerechten Materialien her, die Toleranzen von ±0,05 mm und Oberflächenbehandlungen von bis zu Ra 1,6 μm. Dieses Verfahren ist ideal für Kleinserien von 500-10.000 Teilemit Vorlaufzeiten von 7-12 Tage. In China unterstützt das Schnellspritzgießen Branchen, die funktionale Teile mit präzisen mechanischen Eigenschaften benötigen, wie z. B. Armaturenbretter in der Automobilindustrie und Gehäuse für medizinische Geräte.

Material-Optionen

Das Schnellspritzgießen eignet sich für eine breite Palette von Thermoplasten und Duroplasten, darunter:

- ABS: Zugfestigkeit von 40-50 MPadie für Unterhaltungselektronik und Automobilteile verwendet werden.

- Polycarbonat (PC): Schlagzähigkeit von 60-70 MPaideal für medizinische Geräte und optische Komponenten.

- Nylon (PA6/PA66): Zugfestigkeit von 50-80 MPadie für verschleißfeste Bauteile wie Zahnräder verwendet werden.

- PEEK: Hochtemperaturbeständigkeit bis zu 250°C und Zugfestigkeit von 95 MPadie in der Luft- und Raumfahrt und in der Medizin eingesetzt werden.

Optimierung der Oberflächengüte

Die Oberflächenbeschaffenheit wirkt sich erheblich auf die Werkzeugkosten und die Vorlaufzeit aus. Standardoberflächen wie SPI C-1 (maschinell bearbeitet) oder D-2 (perlgestrahlt) sind kosteneffizient und erfordern nur eine minimale Vorbereitung der Werkzeugbearbeitung. Hochglanzoberflächen wie SPI A-1 erfordern umfangreiche Polierarbeiten, die die Vorlaufzeiten um 2-3 Tage und Kosten durch 10-20%. Die Angabe nur der notwendigen Oberflächenebenen optimiert die Effizienz, insbesondere bei nicht-kosmetischen Oberflächen.

Prozess-Fähigkeiten

Das Schnellspritzgießen unterstützt fortschrittliche Techniken wie Insert Molding und Overmolding. Beim Umspritzen werden Metall- oder Kunststoffeinsätze in die Teile integriert, wodurch Toleranzen von ±0,1 mm. Beim Overmolding werden mehrere Materialien kombiniert, z. B. TPE über PC, um die Griffigkeit oder die Ästhetik zu verbessern. Spritzgusspressen mit Schließkräften von 50-500 Tonnen für verschiedene Teilegrößen, von kleinen medizinischen Komponenten bis hin zu großen Automobilteilen.

Werkzeugbau-Strategien für unterschiedliche Produktionsanforderungen

Rapid Tooling umfasst mehrere Strategien, die auf das Produktionsvolumen und die Anforderungen an die Teile zugeschnitten sind. Diese Strategien gewährleisten kosteneffiziente Lösungen für das Prototyping, die Markterprobung und die Großserienproduktion.

Prototyp-Werkzeuge

Werkzeuge für Prototypen stellt Formen für die Kleinserienproduktion her, die eine Lebensdauer von bis zu 5.000 Zyklen. Typischerweise aus Aluminium 7075 hergestellt, werden diese Formen in 5-7 Tage und sind ideal für die Überprüfung der Formbarkeit und der Materialeigenschaften in der Automobil- und Unterhaltungselektronik. Sie bieten Kosteneinsparungen von 30-40% im Vergleich zum traditionellen Formenbau.

Brückenkonstruktion

Die Brückenwerkzeuge unterstützen die Produktion mittlerer Stückzahlen mit einer Lebensdauer der Formen von bis zu 100.000 Zyklen. Durch die Verwendung von Weichstahl P20 oder hybriden Aluminium-Stahl-Kombinationen bieten diese Formen ein ausgewogenes Verhältnis zwischen Haltbarkeit und Kosten, mit Vorlaufzeiten von 7-10 Tage. Die Brückenwerkzeuge eignen sich für Markttests und Vorproduktionsläufe in der Medizintechnik und Robotik.

Werkzeuge für die schnelle Produktion

Rapid Production Tooling schafft Formen für die Großserienfertigung mit einer Lebensdauer von mehr als 1.000.000 Zyklen. Diese aus gehärteten Werkzeugstählen wie H13 oder S136 hergestellten Formen verfügen über Merkmale wie Heißkanalsysteme und Mehrfachkavitäten, um den Ausstoß zu maximieren. Die Vorlaufzeiten reichen von 10-14 TageDadurch eignen sie sich für die Großserienproduktion in der Automobilindustrie und der Industrie.

Anwendungen des Rapid Tooling in der Industrie

Rapid Tooling wird in einer Vielzahl von Branchen eingesetzt und nutzt die Fertigungskapazitäten Chinas, um qualitativ hochwertige Teile mit kurzen Vorlaufzeiten zu liefern.

Automobilindustrie

Die Automobilindustrie verwendet das Schnellspritzgießen für Komponenten wie Armaturenbretter, Stoßfänger und Innenverkleidungen, wobei die Lebensdauer der Formen bis zu 100.000 Zyklen. Rapid Tooling ermöglicht schnelle Iterationen während der Entwicklung und verkürzt die Markteinführungszeit für neue Fahrzeugmodelle. Materialien wie ABS und PC gewährleisten Haltbarkeit und ästhetische Qualität.

Medizinische

Die Herstellung medizinischer Geräte ist auf schnelle Werkzeuge für die Produktion von Gehäusen, Anschlüssen und Einwegkomponenten angewiesen. Biokompatible Materialien wie PEEK und PC werden mit Toleranzen von ±0,05 mm und Oberflächenbeschaffenheit von Ra 1,6 μm. Rapid Tooling unterstützt die Produktion von Kleinserien für klinische Versuche und Marktvalidierung.

Elektronik

In der Elektronikfertigung wird das Rapid Tooling für Kunststoffgehäuse und Steckverbinder eingesetzt, wodurch Toleranzen von ±0,05 mm. Im Schnellspritzguss werden Teile mit hochpräzisen Merkmalen wie Schnappverschlüssen und Befestigungspunkten hergestellt, wobei Materialien wie Nylon und PC für Langlebigkeit und Flammbeständigkeit verwendet werden.

Komplementäres Prototyping für die Werkzeugvalidierung

Das Hauptaugenmerk liegt auf dem Rapid Tooling, ergänzende Prototyping-Verfahren wie CNC-Bearbeitung und das Vakuumgießen spielen eine entscheidende Rolle bei der Validierung von Formenentwürfen und der Herstellung von Urmodellen für die Werkzeugherstellung. Diese Methoden stellen sicher, dass die Formen den Konstruktionsspezifikationen entsprechen, bevor die Produktion beginnt.

CNC-Bearbeitung für Formteile

Die CNC-Bearbeitung produziert Formeinsätze und Urmodelle mit Toleranzen von ±0,005 mm. Werkstoffe wie Aluminium 7075 und P20-Stahl werden mit 5-Achsen-Systemen bearbeitet, um präzise Kavitäten- und Kerngeometrien zu gewährleisten. Die Vorlaufzeiten für Formkomponenten sind in der Regel 3-7 Tageund unterstützt die schnelle Entwicklung von Werkzeugen.

Vakuumgießen für Vorserienteile

Beim Vakuumgießen werden kleine Chargen von Teilen mit Silikonformen hergestellt, die eine Lebensdauer von 20-50 Zyklen. Dieses Verfahren validiert die Materialeigenschaften und das Teiledesign, bevor es zum Spritzgießen kommt. ±0,15 mm und Vorlaufzeiten von 7-14 Tage. Es ist besonders nützlich für Anwendungen in der Medizin und Unterhaltungselektronik.

Vorteile des Rapid Tooling

Das Rapid Tooling bietet mehrere Vorteile, insbesondere in Chinas wettbewerbsfähigem Produktionsumfeld.

Kosteneffizienz

Rapid Tooling reduziert die Kosten durch 30-40% im Vergleich zu herkömmlichen Formen, wobei Materialien wie Aluminium und MUD-Systeme verwendet werden, um die Bearbeitungszeit zu minimieren. Optimierter Formenbau Designs und minimale Oberflächenvorbereitung senken die Kosten weiter.

Geschwindigkeit

Die Vorlaufzeiten für Rapid Tooling reichen von 5-7 Tage für die Herstellung von Prototypenwerkzeugen zu 10-14 Tage für die Herstellung von Werkzeugen. Diese Geschwindigkeit beschleunigt die Produktentwicklung und den Markteintritt, was für Branchen wie die Automobil- und Elektronikindustrie entscheidend ist.

Flexibilität

Rapid Tooling unterstützt eine Reihe von Produktionsvolumen und Materialien und ermöglicht die Anpassung an spezifische Anwendungen. Konstruktionsänderungen sind einfacher zu implementieren, da die Formänderungen in 2-5 Tageim Vergleich zu Wochen bei der traditionellen Werkzeugherstellung.

Herausforderungen und Lösungen im Rapid Tooling

Rapid Tooling steht vor Herausforderungen, die spezielle Lösungen erfordern, um Qualität und Effizienz zu gewährleisten.

Dauerhaftigkeit der Form

Rapid-Tooling-Formen, insbesondere solche aus Aluminium, haben eine kürzere Lebensdauer als Formen aus gehärtetem Stahl. Die Verwendung von Hybridmaterialien, wie P20-Stahleinsätze in Aluminiumsockeln, verlängert die Lebensdauer von Formen auf 50.000-100.000 Zyklen. Regelmäßige Pflege, wie Reinigen und Polieren, erhöht die Haltbarkeit zusätzlich.

Kompatibilität der Materialien

Einige abrasive oder hochtemperaturbeständige Materialien, wie glasgefülltes Nylon, beschleunigen den Formenverschleiß. Die Auswahl geeigneter Formwerkstoffe, wie P20 oder vorgehärteter Stähle, und die Anwendung von Oberflächenbehandlungen wie Nitrieren verbessern die Kompatibilität und verlängern die Lebensdauer der Form durch 20-30%.

Thermisches Management

Hohe Gießtemperaturen können weichere Formmaterialien beschädigen. Konforme Kühlkanäle und Materialien mit hoher Wärmeleitfähigkeit wie Aluminium 7075 leiten die Wärme effizient ab und verkürzen die Zykluszeiten durch 30% und den Schutz der Integrität der Form.

Rapid Tooling in China ist eine robuste Lösung für die Herstellung kleiner und mittlerer Serien, die fortschrittliche Techniken und Materialien für den Formenbau nutzt, um qualitativ hochwertige Teile mit kurzen Vorlaufzeiten zu liefern. Durch die Konzentration auf Spritzguss und maßgeschneiderte Werkzeugstrategien erfüllen diese Dienstleistungen die Anforderungen von Branchen, die Präzision, Kosteneffizienz und Flexibilität benötigen. Von Automobilkomponenten bis hin zu medizinischen Geräten - Rapid Tooling treibt die Innovation und Effizienz in der globalen Fertigung weiter voran und unterstützt Unternehmen bei einem schnelleren Markteintritt und einer optimierten Produktentwicklung.

Rapid Tooling Fertigung durch die Kesu Gruppe

- Fortschrittliche Ausrüstung

Präzise Produktions- und Prüfgeräte mit hoher Stabilität. - Reiche Erfahrung

Mehr als 10 Jahre Erfahrung in der schnellen Herstellung von Formen und im Spritzguss, mit unabhängiger Design- und Entwicklungsfähigkeit. - Hohe Qualität, konkurrenzfähiger Preis und schnelle Lieferung

Mit einer systematisch geführten Fabrik, einem professionellen Team und flexiblen Produktionszeiten können wir einen zufriedenstellenden Service gewährleisten. - Service aus einer Hand

Als eines der besten Unternehmen im Bereich Schnellformen unterstützen wir den Entwurf und die Herstellung von Formen, die Spritzgussproduktion, die Bearbeitung, die Montage, die Verpackung, die Lieferung und andere Dienstleistungen. Wir können unseren Kunden eine starke technische Unterstützung bieten. Dadurch werden potenzielle Qualitätsrisiken, die eine schnelle Markteinführung behindern, erheblich reduziert.

FAQ: Rapid Tooling Dienstleistungen

Was ist Rapid Tooling, und wie unterscheidet es sich von der traditionellen Werkzeugherstellung?

Beim Rapid Tooling werden Formen für die Produktion kleiner bis mittlerer Stückzahlen aus Materialien wie Aluminium 7075 oder weichem Stahl P20 hergestellt, mit Vorlaufzeiten von 5-14 Tagen und Kosteneinsparungen von 30-40%. Beim herkömmlichen Werkzeugbau wird für die Großserienproduktion gehärteter Stahl verwendet, was monatelange Vorlaufzeiten und höhere Kosten erfordert.

Welche Materialien werden beim Schnellspritzgießen verwendet?

Das Schnellspritzgießen unterstützt Thermoplaste wie ABS (40-50 MPa Zugfestigkeit), Polycarbonat (60-70 MPa), Nylon (50-80 MPa) und PEEK (95 MPa) sowie Duroplaste, die die Anforderungen von Automobil-, Medizin- und Elektronikanwendungen erfüllen.

Wie lange dauert es, eine Rapid-Tooling-Form herzustellen?

Die Vorlaufzeiten variieren je nach Werkzeugart: Prototypenwerkzeuge benötigen 5-7 Tage, Brückenwerkzeuge 7-10 Tage und Schnellproduktionswerkzeuge 10-14 Tage, je nach Komplexität und Material.

Welche Branchen profitieren vom Rapid Tooling?

Die Automobil-, Medizin-, Elektronik- und Luft- und Raumfahrtindustrie profitiert von der Präzision, Geschwindigkeit und Flexibilität des Rapid Tooling, das eine effiziente Produktion von Funktionsteilen und Markttests ermöglicht.