Das Prototyping eines Roboterarms umfasst die Integration von mechanischem Design, Elektronik und Steuerungssystemen, um einen funktionsfähigen Manipulator für Aufgaben zu schaffen, die von der industriellen Automatisierung bis zu Forschungs- und Hobbyprojekten reichen. In diesem Leitfaden wird der Prozess vom Entwurf bis zum Test mit detaillierten technischen Parametern und praktischen Überlegungen beschrieben. Der Schwerpunkt liegt auf der Entwicklung eines Prototyps, der ein ausgewogenes Verhältnis zwischen Leistung, Kosten und Skalierbarkeit aufweist und sich für Anwendungen wie Pick-and-Place-Operationen, chirurgische Unterstützung oder Bildungsplattformen eignet. Jede Phase - Entwurf, Materialauswahl, Antrieb, Steuerung, Herstellung und Prüfung - wird eingehend untersucht, um einen klaren Fahrplan zu erstellen.

Grundlegende Informationen zum Roboterarm

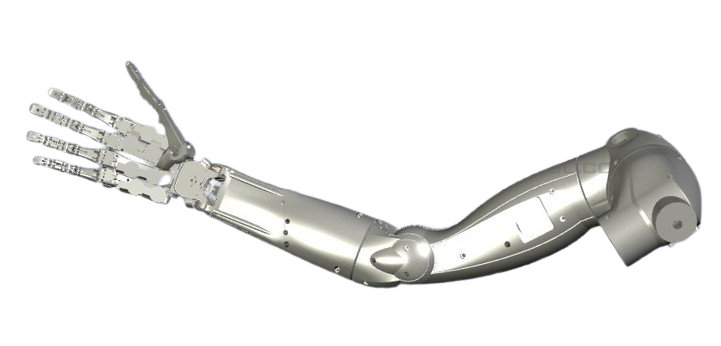

Ein Roboterarm ist ein programmierbarer Manipulator mit mehreren Freiheitsgraden (DOF), in der Regel 4-7, der die Bewegung des menschlichen Arms nachahmt. Er besteht aus Gliedern (starre Segmente), Gelenken (drehbar oder prismatisch), Aktoren (Motoren oder Hydraulik) und einem Endeffektor (Greifer, Werkzeug oder Sensor). Bei der Konstruktion müssen Arbeitsraum, Nutzlast, Präzision und Geschwindigkeit berücksichtigt werden, die auf die beabsichtigte Anwendung zugeschnitten sind.

Kinematische Grundprinzipien

Die Kinematik regelt die Bewegung von Roboterarmen. Die Vorwärtskinematik berechnet die Position des Endeffektors auf der Grundlage von Gelenkwinkeln, während die Rückwärtskinematik die Gelenkwinkel für eine gewünschte Position bestimmt. Für einen 6-DOF-Arm definieren die Denavit-Hartenberg (DH)-Parameter die kinematische Kette. Typische Spezifikationen sind:

- Grad der Freiheit: 4-6 für die meisten Prototypen, die eine 3D-Positionierung und Ausrichtung ermöglichen.

- Arbeitsbereich Radius: 0,5-1,5 m für kleine bis mittlere Arme.

- Gelenkbereich: ±180° für Drehgelenke, 0,1-0,5 m für prismatische Gelenke.

Arten von Roboterarmen

Roboterarme unterscheiden sich nach Aufbau und Anwendung. Gelenkarme mit Drehgelenken eignen sich für flexible Aufgaben wie Schweißen. SCARA-Konstruktionen (Selective Compliance Assembly Robot Arm) eignen sich hervorragend für flächige Aufgaben wie die Montage. Kartesische Arme, die lineare Achsen verwenden, bieten hohe Präzision für den 3D-Druck. Jeder Typ hat Einfluss auf die Wahl des Prototyps, vom Gelenkdesign bis zur Auswahl der Aktuatoren.

Konstruktion des Roboterarms

In der Entwurfsphase werden die funktionalen Anforderungen in einen mechanischen und elektronischen Bauplan umgesetzt. Computergestützte Designwerkzeuge (CAD), kinematische Simulationen und Nutzlastanalysen stellen sicher, dass der Arm die Leistungsziele erfüllt. Dieser Abschnitt befasst sich mit Werkzeugen, Parametern und Entwurfsiterationen.

Auswahl der Entwurfssoftware

CAD-Software wie SolidWorks, Fusion 360 oder FreeCAD ermöglicht die 3D-Modellierung von Verbindungen und Gelenken. Simulationswerkzeuge, wie MATLAB mit Robotik-Werkzeugkasten oder ROS (Robot Operating System) mit Gazebo, analysieren Sie Kinematik und Dynamik. Open-Source-Optionen wie Blender eignen sich zur Visualisierung für Bastler. Design-Eingaben umfassen:

- Nutzlast Kapazität: 0,5-5 kg für kleine Prototypen, 10-50 kg für industrielle Waffen.

- Erreichen Sie: 0,7-1,2 m für typische Prototypen.

- Reproduzierbarkeit±0,1 mm für Präzisionsaufgaben, ±1 mm für allgemeine Anwendungen.

Festlegen der Armgeometrie

Die Geometrie bestimmt die Struktur des Arms. Die Glieder sind in der Regel 0,1-0,5 m lang und haben einen Querschnitt (z. B. hohle Rohre oder I-Träger), der für ein optimales Verhältnis zwischen Festigkeit und Gewicht sorgt. Für die Gelenke werden Lager oder Buchsen mit einer Winkelauflösung von 0,01-0,1° verwendet. Ein Beispiel für einen 5-DOF-Arm könnte so aussehen:

- Basisgelenk: 360° Drehung, Drehmoment 10-50 Nm.

- Ellbogengelenk: ±135°, Drehmoment 5-20 Nm.

- Endeffektor: Greifer mit 0-50 mm Öffnung, 1-5 kg Greifkraft.

Die Finite-Elemente-Analyse (FEA) in Tools wie ANSYS validiert die strukturelle Integrität unter Belastung.

Design der Endeffektoren

Der Endeffektor hängt von der Aufgabe ab. Greifer mit parallelen oder winkligen Backen handhaben Objekte von 0,01-0,5 kg. Vakuumsauger eignen sich für flache Oberflächen, während Werkzeuge wie Schweißer oder Bohrer spezielle Halterungen erfordern. Die Spezifikationen umfassen:

- Greiferkraft: 10-100 N.

- Betätigungszeit: 0,1-0,5 s zum Öffnen/Schließen.

- Gewicht: 0,1-1 kg zur Minimierung der Armlast.

Auswahl des Materials

Bei den Materialien müssen Festigkeit, Gewicht und Kosten im Gleichgewicht bleiben. Aluminium, Verbundwerkstoffe und Kunststoffe dominieren, wobei die Auswahl von der Belastung, der Umgebung und den Herstellungsbedingungen abhängt.

Metalle

Aluminiumlegierungen (z. B. 6061-T6) bieten eine Streckgrenze von 275 MPa und eine Dichte von 2,7 g/cm³, ideal für Verbindungen und Gelenke. Rostfreier Stahl (z. B. 304) eignet sich für korrosive Umgebungen, mit einer Zugfestigkeit von 500-700 MPa. Typische Parameter:

- Elastizitätsmodul: 70 GPa für Aluminium, 190 GPa für Stahl.

- Ermüdungsgrenze: 10⁷ Zyklen für Aluminium, 10⁸ für Stahl.

Verbundwerkstoffe und Kunststoffe

Kohlefaserverbundwerkstoffe mit einer Zugfestigkeit von 3,5-7 GPa und einer Dichte von 1,8 g/cm³ reduzieren das Gewicht für Hochleistungswaffen. ABS- oder PLA-Kunststoffe mit einer Zugfestigkeit von 40-80 MPa eignen sich für preisgünstige Prototypen. Zu den Überlegungen gehören:

- Kosten: Aluminium zu $2-5/kg, Kohlefaser zu $20-50/kg.

- Wärmeausdehnung: 23 µm/m-K für Aluminium, 0,8 µm/m-K für Kohlefaser.

Auswahl des Aktuators

Aktuatoren sorgen für Bewegung, wobei die Wahl zwischen Elektromotoren, Pneumatik und Hydraulik besteht. Elektromotoren dominieren aufgrund ihrer Präzision und einfachen Steuerung.

Elektrische Motoren

Üblich sind DC-Servo- oder Schrittmotoren mit einem Drehmoment von 0,5-10 Nm und Drehzahlen von 100-3000 U/min. Bürstenlose Gleichstrommotoren (BLDC) bieten einen höheren Wirkungsgrad (80-90%) und eine längere Lebensdauer (über 10.000 Stunden). Die Parameter umfassen:

- Drehmoment/Gewicht-Verhältnis: 1-5 Nm/kg für Servos.

- Encoder Auflösung: 1000-4000 Zählungen pro Umdrehung.

Pneumatische und hydraulische Stellantriebe

Pneumatik eignet sich für Hochgeschwindigkeits- und Präzisionsaufgaben mit einem Druck von 5-10 bar. Die Hydraulik mit 50-200 bar eignet sich für schwere Nutzlasten (50-500 kg), erfordert jedoch komplexe Systeme. Beide sind bei Prototypen aus Kosten- und Wartungsgründen weniger verbreitet.

Kontrollsysteme

Steuersysteme koordinieren Bewegungen mit Hilfe von Mikrocontrollern, Sensoren und Software. Rückmeldungen in Echtzeit sorgen für Genauigkeit und Sicherheit.

Hardware-Komponenten

Mikrocontroller wie Arduino, Raspberry Pi oder STM32 übernehmen die Berechnungen. Sensoren, wie z. B. Encoder (für die Position) und IMUs (für die Orientierung), liefern Rückmeldungen. Typischer Aufbau:

- Verarbeitungsgeschwindigkeit: 16-400 MHz für Mikrocontroller.

- Sensor-Auflösung: 0,01° für Encoder, 0,1 g für Beschleunigungssensoren.

Software und Algorithmen

Regelalgorithmen wie PID (Proportional-Integral-Derivativ) sorgen für Präzision. ROS ermöglicht eine modulare Programmierung, während Python oder C++ für kundenspezifische Anwendungen geeignet sind. Abtastraten von 100-1000 Hz sorgen für einen reibungslosen Betrieb.

Herstellung des Prototyps

Bei der Fertigung werden Entwürfe in physische Komponenten umgewandelt. Additive und subtraktive Verfahren decken unterschiedliche Bedürfnisse ab, vom Rapid Prototyping bis zu Präzisionsteilen.

Additive Fertigung

Der 3D-Druck mit PLA, ABS oder Harz erzeugt komplexe Geometrien mit Toleranzen von ±0,1 mm. Das Fused Deposition Modeling (FDM) eignet sich für erste Prototypen, während die Stereolithografie (SLA) glattere Oberflächen (Ra 0,4 µm) bietet. Die Parameter umfassen:

- Schichtdicke: 0,05-0,3 mm.

- Druckgeschwindigkeit: 40-100 mm/s.

Subtraktive Fertigung

CNC-Bearbeitungmit Hilfe von Fräsmaschinen oder Drehbänken, erreicht Toleranzen von ±0,01 mm für Aluminium- oder Stahlteile. Das Laserschneiden eignet sich für flache Bauteile mit Schnittspaltbreiten von 0,1-0,5 mm. Die Oberflächengüte (Ra 0,8-1,6 µm) gewährleistet einen reibungslosen Betrieb der Verbindung.

Prüfung und Validierung

Bei den Tests wird die Leistung anhand der Konstruktionsziele überprüft. Statische, dynamische und aufgabenspezifische Tests bewerten Genauigkeit, Stärke und Zuverlässigkeit.

Statische Prüfung

Bei statischen Tests werden das Drehmoment der Verbindungen und die strukturelle Integrität gemessen. Eine Kraftmessdose zeichnet Kräfte auf, wobei ein Drehmoment von 5-50 Nm pro Verbindung erwartet wird. Die Durchbiegung unter Last (z. B. 0,1-1 mm bei 5 kg) zeigt die Materialeignung an.

Dynamisches und aufgabenspezifisches Testen

Dynamische Tests bewerten die Bewegung bei 0,1-1 m/s und prüfen die Wiederholbarkeit (±0,1-1 mm). Aufgabenspezifische Tests, wie z. B. Pick-and-Place-Zyklen (100-1000 Wiederholungen), bewerten die Ausdauer. Die Schwingungsanalyse (Ziel: <0,1 g bei 50 Hz) gewährleistet die Stabilität.

Optimierung und Iteration

Das Prototyping erfolgt schrittweise. Anhand von Testdaten werden Verfeinerungen vorgenommen, z. B. die Reduzierung des Gewichts der Glieder (z. B. 0,5-1 kg pro Glied) oder die Erhöhung des Motordrehmoments (10-20%). Durch maschinelles Lernen können die Steuerungsalgorithmen optimiert und der Fehler um 5-10% minimiert werden.

Häufig gestellte Fragen

Was ist die beste Software für die Konstruktion von Roboterarmen?

SolidWorks und Fusion 360 sind ideal für CAD, während ROS und MATLAB für Simulation und Steuerung geeignet sind. FreeCAD ist eine preisgünstige Alternative.

Welche Aktuatoren sind für kleine Roboterarme am besten geeignet?

DC-Servo- oder BLDC-Motoren bieten Präzision und Effizienz für Nutzlasten unter 5 kg. Schrittmotoren eignen sich für kostengünstige Prototypen.

Wie lange dauert die Herstellung eines Prototyps für einen Roboterarm?

Der Entwurf und die erste Herstellung dauern 4-8 Wochen, wobei Tests und Iterationen je nach Komplexität 2-6 Monate in Anspruch nehmen.

Was sind die häufigsten Herausforderungen beim Prototyping?

Gelenkspiel, unzureichende Drehmomente oder instabile Steuerungen sind häufig die Folge von Konstruktionsfehlern oder nicht aufeinander abgestimmten Komponenten.

Wie wird die Wiederholbarkeit geprüft?

Die Wiederholbarkeit wird geprüft, indem der Arm mehrmals in eine feste Position gebracht und die Abweichung gemessen wird (Ziel: ±0,1-1 mm).